Zusammenfassung: Ausgehend von dem Phänomen, dass Gussteile aus Aluminiumlegierungen während des Druckgussverfahrens häufig mit Defekten wie Luftlöchern, Lunkern und Kaltverschlüssen behaftet sind, werden am Beispiel des Getriebegehäuses eines Automobils aus Aluminiumlegierung die strukturellen Merkmale des Getriebegehäuses sowie das Gießsystem und das Kühlsystem analysiert. Die Kernziehstruktur wird entworfen, die optimalen Prozessparameter werden bestimmt, nach Tests und Analysen und schließlich durch die tatsächliche Druckgussproduktion verifiziert, wird die Rationalität des Prozessplans bestätigt. Die Ergebnisse zeigen, dass: wenn die feste Formtemperatur 200 ℃ ist, die bewegliche Form 220 ℃ ist, die Gießtemperatur der Aluminiumflüssigkeit 670 ℃ ist, die langsame Einspritzgeschwindigkeit 0,18 m/s ist, die schnelle Einspritzgeschwindigkeit 4,5 m/s ist, der Druck des Innenkanals ist Wenn die Einspritzgeschwindigkeit 48 m/s ist und die Formverweilzeit 30 s ist, ist die Formqualität des Gusses besser. Eine vernünftige Gestaltung des Druckgussverfahrens kann nicht nur die Produktionseffizienz und die Produktqualifikationsrate verbessern, sondern auch die Formgestaltung und den Herstellungsprozess vereinfachen und die Kosten für die Formentwicklung senken.

Aluminiumlegierungen haben die Vorteile einer geringen Dichte, hohen Festigkeit, Korrosionsbeständigkeit, Verschleißfestigkeit, guten Wärmeleitfähigkeit, einfachen Verarbeitung und schönen Aussehens. Es ist weit verbreitet in der Automobil-, Luftfahrt-, Maschinen-, Kommunikations- und anderen Bereichen verwendet. Die Formgebungsverfahren der Aluminiumlegierung umfassen hauptsächlich Druckguss, Sandguss, Squeeze-Casting und so weiter. Gegenwärtig werden 49% der Produkte aus Aluminiumlegierungen im Druckgussverfahren hergestellt. Druckguss-Aluminiumlegierungen sind weit verbreitet und machen mehr als 75% der Gesamtproduktion von Druckgussteilen aus. Druckguss hat viele Vorteile, wie z. B. eine gute Produktqualität, hohe Maßgenauigkeit und Eignung für die Massenproduktion. Während des Produktionsprozesses treten aufgrund der physikalischen Veränderungen von Gussteilen aus Aluminiumlegierungen, die mit thermischer Ausdehnung und Kontraktion einhergehen, unweigerlich Defekte wie Poren, Lunker, Kaltverformungen und Risse auf, was die Produktionsqualität von Gussteilen aus Aluminiumlegierungen stark beeinträchtigt. Angesichts der immer strengeren Anforderungen an Gussprodukte aus Aluminiumlegierungen im Automobilbereich muss die Gießereiindustrie den Druckgussprozess kontinuierlich optimieren, um die Anforderungen an die Produktleistung zu erfüllen.

1. die Analyse der Produktstruktur

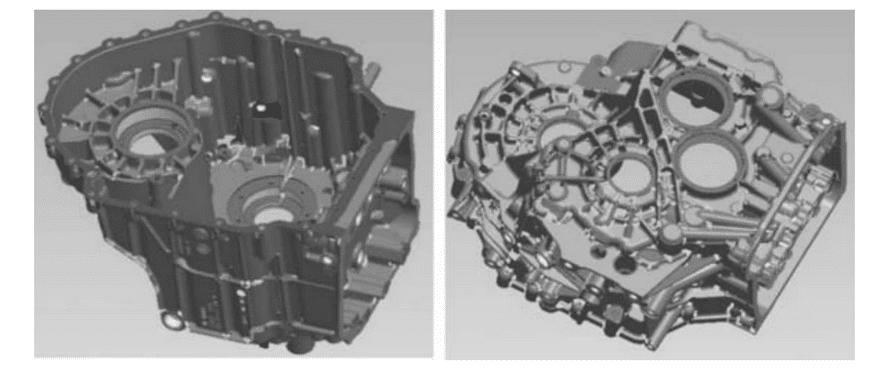

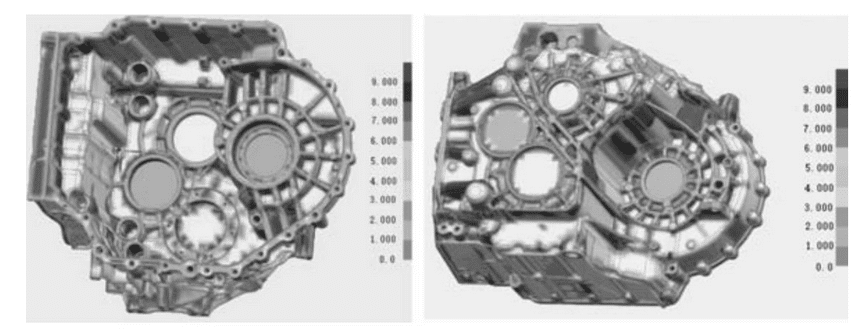

In Abbildung 1 ist ein neu entwickeltes Getriebegehäuse aus einer Aluminiumlegierung für Kraftfahrzeuge dargestellt. Die Produktstruktur ist sehr komplex, mit konkaven und konvexen Strukturen wie Ölleitungen, Verstärkungsrippen und Befestigungslöchern auf der gesamten Oberfläche, so dass die Form einen seitlichen Kernziehmechanismus hat. Die Wandstärkenanalyse des Getriebegehäuses ist in Abbildung 2 dargestellt. Das Material des Produkts ist AlSi9Cu3, die Schrumpfungsrate beträgt 0,6%; die maximale Außenabmessung beträgt 456 mm×381 mm×275 mm; das Gewicht beträgt 9,9 kg; die durchschnittliche Wandstärke beträgt 4 mm; es gibt viele Öldurchgangslöcher, so dass die Dichteanforderung hoch ist, und die Porositätsanforderung ist hoch, strenge Lecksuchanforderungen, Probenvorlageanforderungen sind Porosität nicht höher als 5%, Poren nicht größer als 3 mm.

Abbildung 1

Abbildung 2

2. die Formgestaltung

2.1 Festlegung der Trennfläche

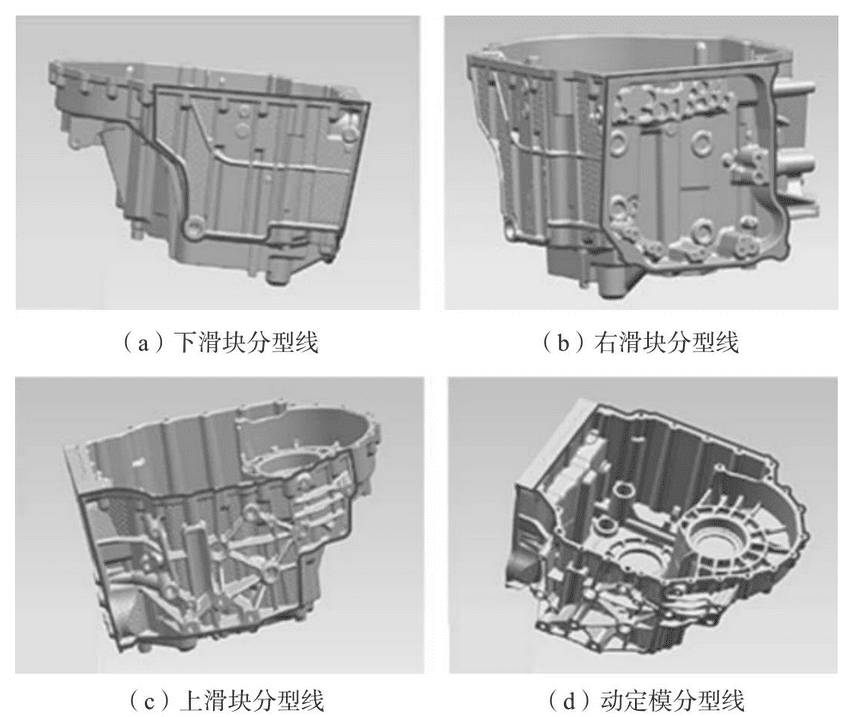

Bei der Druckgussform muss die Trennfläche im Allgemeinen so gewählt werden, dass das Gussteil nach dem Öffnen der Form auf der Seite der beweglichen Form verbleibt, die für das Auswerfen geeignet ist, und auf den größten Abschnitt der Druckgusskontur gesetzt wird. Aufgrund der komplexen Struktur des Produkts kann die innere Struktur nicht direkt geformt werden, und die Teile, die nicht mit der Öffnungsrichtung der beweglichen und festen Formen übereinstimmen, müssen mit Hilfe von Schiebern geformt werden. Außerdem muss das Produkt eine gewisse Entformungsschräge aufweisen, um das spätere Öffnen der Form zu erleichtern. Die Trennflächen des oberen, unteren und rechten Schiebers sowie der festen und beweglichen Form sind in Abbildung 3 dargestellt. Abbildung 3a ist die Trennebene des unteren Schiebers, Abbildung 3b die Trennebene des rechten Schiebers, Abbildung 3c die Trennebene des oberen Schiebers und Abbildung 3d die Trennebene der beweglichen und festen Form. Die Bestimmung der richtigen Trennebene ist der Schlüssel zur Konstruktion der Form.

Abbildung 3

2.2 Aufbau des Angusssystems

2.2.1 Konstruktion des Innenlaufs

Der Einlauf ist das wichtigste Element im Prozessplan des Druckgießens, das die Produktqualität und den Produktionsprozess direkt bestimmt. Er wird bei wichtigen oder schlecht fließenden Produktteilen eingesetzt, um sicherzustellen, dass die Fließform im Inneren der Kavität so gleichmäßig und stabil wie möglich ist. Siehe Formel (1) für die Berechnungsformel.

An =G/ρvgt (1)

In der Formel: An ist die Querschnittsfläche des Anschnitts ㎡; G ist die Masse des geschmolzenen Metalls, die durch den Anschnitt hindurchgeht, die mit 10,9 kg angenommen wird; ρ ist die Dichte des geschmolzenen Metalls, die mit 2,7×103 kg/m³ angenommen wird; vg ist das Metall am Anschnitt Die Geschwindigkeit der Flüssigkeit beträgt in der Tabelle 40 m/s; t ist die Füllzeit, und sie beträgt in der Tabelle 0,07 s. Nach Formel (1) berechnet, beträgt An 1 441 m㎡.

2.2.2 Gestaltung von Rinnen und Überlaufsystemen

Der Angusskanal wird zur Verbindung von Anguss und Innenkanal verwendet, und die Querschnittsfläche des Kanals sollte so gestaltet sein, dass der Angusskanal zum Innenkanal immer kleiner wird, was dazu beiträgt, dass ein gewisser Der Druck kann das Auftreten von Wirbelströmen im Gießprozess verhindern. Die Gestaltung des Überlaufsystems ist ein wichtiger Bestandteil, um die Qualität der Gussteile zu gewährleisten. Es hat die Aufgabe, das Gas, das kalte Material, die Einschlüsse an der Vorderseite des geschmolzenen Metalls und die Flüssigkeit am Zusammenfluss des Metalls abzuführen, um die Fehler des Druckgusses zu beseitigen. Die strukturellen Merkmale des Produkts bestimmen die Anordnung der Gießkanäle, und die Anordnung der Schlackenpfanne wird im Allgemeinen nach den Ergebnissen der Formflussanalyse festgelegt. Die Funktion der Entlüftungsrinne hat einen großen Einfluss auf die inneren Poren des Druckgussstücks. Im Idealfall beträgt die Querschnittsfläche der Auslaufrinne mehr als 50% der Querschnittsfläche des Anschnitts. Die Entlüftungsrille wird in der Regel in Verbindung mit der Überlaufrille verwendet. Die tägliche Wartung und Reinigung der Auslassrille ist notwendig, um eine normale Produktion zu gewährleisten.

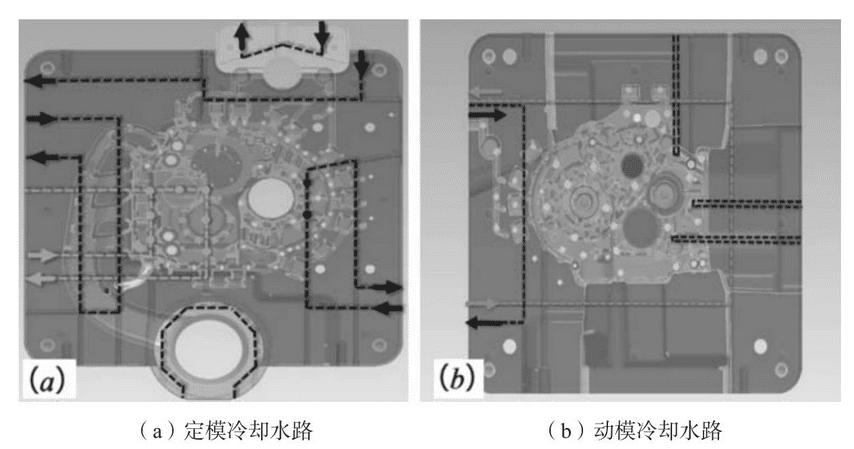

2.3 Auslegung des Kühlsystems

In der Druckgussform ist die Auslegung des Kühlsystems für die Kontrolle der Temperatur der Form förderlich, so dass die innere Wärme einen Zustand des dynamischen Gleichgewichts erreichen kann, wodurch die Qualität des Produkts gewährleistet wird. Abbildung 4 ist ein Kühlwasserkreislaufdiagramm für die feste und die bewegliche Gießform. Abbildung 5 ist ein dreidimensionales Modell des Produktgießsystems mit einem Kühlsystem. Das Kühlsystem umfasst Wasserkanäle und einige Hochdruckpunkt-Kühlmechanismen, die für bestimmte Positionen ausgelegt sind. Die Hochdruckpunktkühlung wird in dem Bereich mit einer langen Erstarrungszeit eingesetzt, um die Position allein abzukühlen.

Abbildung 4

Abbildung 5

2.4 Konstruktion des Kernzugmechanismus

Für die seitlichen Löcher und Hinterschneidungen, die nicht mit der Trennungsrichtung übereinstimmen und nicht einfach direkt geformt werden können, wird im Allgemeinen die Kernziehstruktur verwendet. Beim Druckgussverfahren für das Getriebegehäuse wird die Form nach der Trennung der beweglichen und der festen Form geöffnet, der Kern wird zuerst gezogen und dann ausgeworfen. Wie in Abbildung 6 dargestellt, gibt es bei den beiden seitlichen Löchern des markierten Kastens einen gewissen Ziehwinkel der Form, da ihre Richtung nicht mit der Öffnungsrichtung der Form übereinstimmt, so dass diese beiden Positionen durch die Kernziehstruktur des Hydraulikzylinders gebildet werden. Je nach den strukturellen Merkmalen des Produkts werden die Kernzugstrukturen der beiden Hydraulikzylinder auf der beweglichen Form angeordnet.

Abbildung 6

3. die Auswahl der Druckgussmaschine und der Prozessparameter

3.1 Auswahl der Druckgussmaschine

Die Wahl der Druckgießmaschine hängt von der Einspritzenergie, der Kapazität der Druckkammer, der Schließkraft und der Größe des Formeinbaus usw. ab. Die Schließkraft dient dazu, die Expansionskraft während der Druckgussproduktion zu überwinden, um die Trennfläche der Form zu verriegeln und so das Verspritzen von geschmolzenem Aluminium zu verhindern. Normalerweise sollte die Schließkraft der Form größer sein als die theoretisch berechnete Expansionskraft. Andernfalls kann die Form nicht fest verriegelt werden, der Druck im Hohlraum kann nicht garantiert werden, und das flüssige Aluminium kann während des Füllvorgangs von der Trennfläche überlaufen, was zu Defekten wie z. B. Gratbildung führt, was die Maßgenauigkeit des Gussteils ernsthaft beeinträchtigt. Die Formel für die Expansionskraft kann wie folgt ausgedrückt werden:

(1) Expansionskraft, wenn die Form keine Exzentrizität aufweist:

P=pA (2)

(2) Wenn es einen Kern-Zieh-Mechanismus, die normale Kraft auf die Neigung des Keils Block:

P=p1A1 tan α (3)

In Formel (2) und Formel (3): P ist die Expansionskraft auf die Formtrennfläche, N; p ist der spezifische Einspritzdruck MPa; A ist die Projektion des Gussstücks, des Anschnittsystems und der Überlaufrille auf die Summe der Trennfläche; P1 ist die schräge Normalkraft des Keilblocks, kN; A1 ist die projizierte Fläche des Formteils des seitlich beweglichen Kerns, m2; α ist der Neigungswinkel des Keilblocks.

(3) Berechnung der Spannkraft:

T=KF gesamt (4)

In der Formel: K ist der Sicherheitsfaktor, nehmen Sie hier 1,2. Prüfen Sie den empfohlenen Wert für den spezifischen Einspritzdruck der Aluminiumlegierung. Für luftdichte Teile beträgt der empfohlene Wert für den spezifischen Einspritzdruck 80-120 MPa, hier wird 90 MPa angenommen, und der Neigungswinkel des Schiebers beträgt 10°. Nach der Berechnung sollte die erforderliche Schließkraft nicht unter 31 161,6 kN liegen. Nach den Berechnungsergebnissen der Schließkraft und der Überprüfung der Einbaugröße und des Formöffnungshubs wird eine Druckgießmaschine von 3200T oder höher verwendet, und das Modell der Druckgießmaschine wird schließlich ausgewählt: Bühler 3200T. Auch Parameter wie die Druckkammerkapazität und die Einbaumaße der Druckgießmaschine entsprechen den Anforderungen.

3.2 Auswahl der Parameter des Druckgießprozesses

Die Grundlage für die Gestaltung des Druckgussverfahrens ist die Fließ-, Erstarrungs- und Umformtheorie. Wählen Sie angemessene Druckgussprozessparameter und führen Sie einen Probebetrieb der Druckgussproduktion durch. Der Durchmesser der Druckkammer wird auf 140 mm festgelegt, und es werden die Parameter für die optimale Vorwärmtemperatur der Form, die Gießtemperatur und die Stempelgeschwindigkeit untersucht. Die Vorwärmtemperatur der Form wird auf 140, 160, 180, 200 und 220 °C, die Gießtemperatur auf 650, 670, 680, 690 und 700 °C und die Einspritzgeschwindigkeit auf 0,1, 2,5, 3,5, 4,0 und 4,5 m/s eingestellt. Führen Sie mehrere orthogonale Tests nacheinander durch, analysieren und vergleichen Sie, um die besten Prozessparameter zu ermitteln.

3.2.1 Vorwärmtemperatur der Form

Die Vorwärmtemperatur der Form hat einen großen Einfluss auf die Qualität des Produkts. Im Allgemeinen liegt die Vorwärmtemperatur der Form über 180 ℃, was etwa 1/3 der Gießtemperatur entspricht. Bei Produkten mit dünnen Wänden oder komplexen Strukturen kann die Temperatur entsprechend angepasst werden. Zu diesem Zeitpunkt ist die Qualität des Gusses besser. Wird die Vorwärmtemperatur der Form zu niedrig eingestellt, neigt das Gussteil aufgrund der erhöhten Schwindungsspannung zu Rissen; ist die Vorwärmtemperatur der Form zu hoch, verlängert sich die Vorwärmzeit, wodurch sich der Produktionszyklus verlängert und die Produktionseffizienz verringert. Nach vielen Fehlersuchen wird die vernünftigere Vorwärmtemperatur der Form auf 200 ℃ für die feste Form und 220 ℃ für die bewegliche Form eingestellt.

3.2.2 Ausgießtemperatur

Die Gießtemperatur ist die durchschnittliche Temperatur, mit der das geschmolzene Metall aus der Presskammer in die Kavität eintritt, ausgedrückt durch den Temperaturwert des Warmhalteofens. Die Gießtemperatur hat einen wichtigen Einfluss auf die Produktqualität. Wenn die Temperatur zu hoch ist, ist die Schrumpfung groß, die Gaslöslichkeit ist groß und das Gussteil neigt zu Rissen, groben Körnern und klebrigen Formen; . Darüber hinaus hängt sie mit der Einspritzgeschwindigkeit und der Legierungszusammensetzung zusammen. Nach vielen Versuchen liegt die Gießtemperatur besser bei 670 °C.

3.2.3 Einspritzgeschwindigkeit

Die Aluminiumflüssigkeit wird in den Hohlraum gefüllt, und die Einspritzgeschwindigkeit wird in zwei Stufen unterteilt: langsame Einspritzgeschwindigkeit und schnelle Einspritzgeschwindigkeit. Die langsame Einspritzphase bezieht sich auf den Bewegungsprozess, bei dem der Stempel die Aluminiumflüssigkeit vorwärts drückt, bis der Stempel die Aluminiumflüssigkeit in der Druckkammer in den Innenkanal drückt, und die schnelle Einspritzphase bezieht sich auf die Einspritzgeschwindigkeit des Stempels, wenn die Aluminiumflüssigkeit die Kavität füllt. Die schnelle Einspritzgeschwindigkeit ist eng mit der Füllqualität verbunden. Wenn die Einspritzgeschwindigkeit des Stempels zu niedrig ist, kann das Gussteil nicht geformt werden oder die Qualität der Formung ist schlecht. Erhöhen Sie die Einspritzgeschwindigkeit, um die Fließfähigkeit des geschmolzenen Aluminiums zu verbessern und Fehler wie Fließspuren und Kaltverformungen zu vermeiden. Nach mehrmaligem Üben liegt die beste Einspritzgeschwindigkeit für dieses Produkt bei 4,5 m/s. Die Beziehung zwischen der Einspritzgeschwindigkeit des Innenkanals und der schnellen Einspritzgeschwindigkeit ist:

VnAn = VkAk (5)

In der Formel: Vn ist die Einspritzgeschwindigkeit des Innenkanals, m/s; An ist die Fläche des Innenkanals, und An =1 450 m㎡ ergibt sich aus Formel (1); Vk ist die schnelle Einspritzgeschwindigkeit, die mit 4,5 m/s gewählt wurde; Ak ist die Porenfläche innerhalb der Druckkammer, und der Durchmesser der Druckkammer beträgt 140 mm. Nach der Berechnung beträgt die Geschwindigkeit des Innenkanals 48 m/s.

4) Druckguss-Produktionsverfahren

Das Einspritzverfahren für dieses Produkt ist in fünf Stufen unterteilt:

- ① Gießphase;

- ② langsam laufende Füllstufe Ⅰ (langsam laufende Versiegelung);

- ③ Füllstufe mit niedriger Geschwindigkeit Ⅱ, Ansammlung von Metallflüssigkeit;

- ④ high-speed switching and filling stage;

- ⑤ pressure boosting compaction stage.

After the injection process is over, the die-casting machine opens the mold, and at the same time, the core-pulling mechanism of the static mold pulls the core-continues to open the mold, and the movable mold core pulls-continues to open the mold and eject the die-casting part-the pick-up manipulator takes out the die-casting part-spraying the manipulator to spray the mold release agent , to complete a die-casting process cycle. Fig. 8 is the final die-casting product of the aluminum alloy gearbox casing. The surface of the gearbox housing has a clear outline, and there are no defects such as fins, cracks, pores, and cold shuts on the surface. After subsequent machining, it passed the verification of the high and low pressure leak test on the test bench.

Fig. 8

Schlussfolgerung

- According to the structural characteristics of the aluminum alloy gearbox shell, design the die-casting mold for it. The design mainly includes: the determination of the parting surface, the design of the gating system, the design of the cooling system, and the design of the core-pulling structure. The structure of the die-casting mold has an important influence on the forming quality of the casting.

- After several tests, the optimal process parameters are: the fixed mold temperature is 200 ℃, the moving mold temperature is 220 ℃; the aluminum liquid pouring temperature is 670 ℃; the slow injection speed is 0.18 m/s, and the fast injection speed The casting speed is 4.5 m/s; the injection speed of the inner runner is 48 m/s; when the mold retention time is 30 s, the forming quality of the casting is good, and it meets the technical requirements after inspection and testing.

- In view of the problems such as pores, cold shut, and leakage in aluminum alloy die castings, by optimizing the die casting process, the production cost can be greatly reduced, the production cycle can be shortened, and the economic benefits can be improved.

The above are the main points of mold design and process optimization for die-casting of aluminum alloy gearbox housing, which are also the experience we have continuously summarized from die-casting production. Our company specializes in customized aluminum alloy die-casting services, which are used in trucks, automobiles, motorcycles and other industries. If you have ideas for custom design of gearbox housings, welcome to communicate with us.