Die Druckgießform ist ein zentrales Rädchen im Getriebe der Druckgießerei. Ihre Bedeutung ist für den reibungslosen Ablauf der Produktion und die Qualität der Gussstücke von größter Bedeutung. Sie steht in einer wechselseitigen Beziehung mit dem Druckguss-Produktionsprozess und den betrieblichen Aspekten, die sich gegenseitig beeinflussen und einschränken.

Die Schlüsselfunktionen der Druckgießform umfassen mehrere entscheidende Aspekte:

- Festlegung der Form- und Maßtoleranzen von Gussteilen

- Steuerung des Füllstands der Metallschmelze über das Anschnittsystem

- Kontrolle und Einstellung des Wärmehaushalts während des Druckgießens

- Die Festigkeit der Form dient als Grenze für den maximalen Einspritzdruck.

- Erhebliche Auswirkungen auf die Gesamteffizienz von Druckgießverfahren.

Struktur der Druckgussform

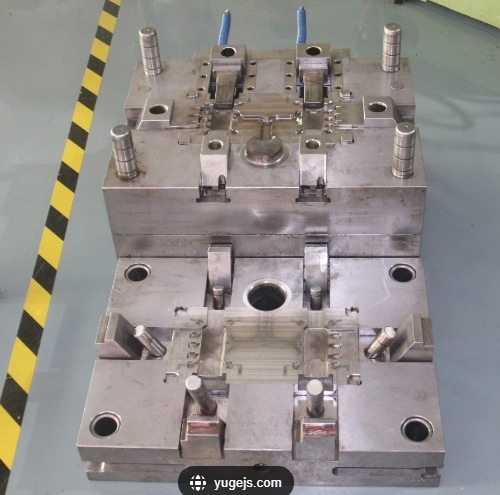

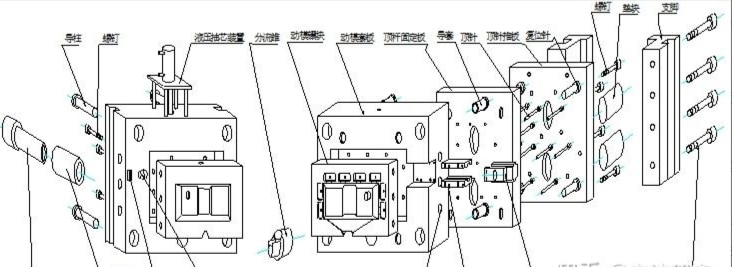

Die Struktur einer Druckgussform besteht in der Regel aus einer festen und einer beweglichen Form, die eng mit der Kopf- und Mittelplatte der Druckgussmaschine verbunden sind. Die feste Form ist sicher an der Kopfplatte der Maschine befestigt, während die bewegliche Form auf der Mittelplatte positioniert ist und in Abstimmung mit der Bewegung der Maschine zum Schließen und Trennen von der festen Form arbeitet.

Die Druckgießform besteht aus wesentlichen Komponenten, die unterschiedlichen Zwecken dienen:

- Feste Form (oft auch als Frontform bezeichnet)

Dieser Hauptbestandteil der Druckgießform ist von entscheidender Bedeutung, da er mit dem Einspritzteil der Druckgießmaschine verbunden ist. Sie bleibt im Einspritzteil der Maschine fixiert und trägt zum Druckgießhohlraum bei. Sie besteht hauptsächlich aus einem festen Formeinsatz, einer Hülsenplatte, einer Führungssäule, einem Keilblock, einer schrägen Führungssäule, einer Angusshülse und Kernzugmechanismen. - Bewegliche Form (oft als hintere Form bezeichnet)

Ein weiteres wichtiges Segment der Druckgussform, die bewegliche Form, ergänzt die feste Form und bildet eine einheitliche Struktur. Sie ist in der Regel an der Mittelplatte der Druckgießmaschine befestigt und bewegt sich in Verbindung mit der Maschine, wobei sie die Kernzieh- und Ausstoßmechanismen betätigt. - Der Kernzugmechanismus, der auch als Linienposition bezeichnet wird, dient dazu, die Bewegung von Formteilen zu steuern, die nicht mit der Öffnungsrichtung des Werkzeugs übereinstimmen. Er umfasst Elemente wie die schräge Führungssäule, den Seitenkern, den Schieber, die Führungsrutsche, den Endblock, Schrauben, Federn, Muttern und andere zugehörige Teile.

- Der schräge Stift oder die schräge Führungssäule erleichtert das Herausziehen des Kerns während der Öffnung der Form. Seine Struktur, die in erster Linie eine abgeflachte Form hat, soll eine Belastung des Schiebers beim Ziehen des Kerns verhindern. Parameter wie der Schrägungswinkel (α), der Durchmesser und die Länge des schrägen Stifts sind von entscheidender Bedeutung und werden in der Regel in Bereichen eingestellt, die der Kernziehkraft und der Hublänge entsprechen. Materialien wie T8A, T10A mit einer Wärmebehandlung von HRC 50-55 werden üblicherweise für diese Komponente verwendet.

- Die Führungsrutsche hingegen hat die Aufgabe, die Bewegungsbahn des Läufers zu begrenzen. Sie wird in der Regel aus Materialien wie T8A, T10A, 40Cr hergestellt und einer Wärmebehandlung unterzogen, die eine optimale Härte im Bereich von HRC 42-47 gewährleistet.

- Der Schieber fungiert als Verbindungsstück zwischen dem Kern und dem Schrägstift und erleichtert die Kernziehbewegung. Bei der Arbeit vor Ort ist es wichtig, dass der Schieber und die Führungsrutsche harmonisch zusammenarbeiten. Der Ziehweg sollte nicht mehr als 2/3 der Länge der Führungsrutsche betragen, um zu verhindern, dass geschmolzenes Metall den Schieber blockiert. Parameter wie die Höhe (B), Breite (C) und Länge (A) des Schiebers sind auf die Kerngröße abgestimmt, um Stabilität und Funktionalität zu gewährleisten. Das verwendete Material, darunter T8A, T10A und 40Cr, wird einer Wärmebehandlung unterzogen, um eine optimale Härte im Bereich von HRC 42-47 zu erreichen.

- Die Endsperre dient dazu, die Position des herausgezogenen Schiebers sicher zu halten. Dadurch wird sichergestellt, dass der Schrägstift beim Schließen der Form für eine genaue Rückstellung wieder in das Schrägloch des Schiebers eingeführt wird. Er wird normalerweise aus Materialien wie T8A und T10A hergestellt.

- Mit Schrauben wird der Anschlagblock auf der beweglichen Formplatte befestigt.

- Federn, Schrauben und Muttern arbeiten zusammen, um die genaue Positionierung des Läufers nach der Bewegung zu gewährleisten. Eine ausreichende Federspannung, die über das Eigengewicht des Läufers hinausgeht, ist für die genaue Positionierung des Läufers entscheidend.

- Der Keilblock, der auch als Schrägkeil bezeichnet wird, hält dem Gegendruck stand und verhindert, dass sich der Schieber während der Einspritzphase zurückzieht. Er ist mit einem bestimmten Keilspannwinkel konstruiert, der in der Regel auf den Winkel des Schrägbolzens plus 3° bis 5° eingestellt ist und durch Anziehen der Stellschraube fixiert wird. Sie werden in der Regel aus T10A hergestellt und einer Wärmebehandlung unterzogen, um einen HRC-Bereich von 42 bis 50 zu erreichen.

- Der hydraulische (Zylinder-)Kernzugmechanismus besteht aus verschiedenen Teilen wie dem Hydraulikzylinder, dem Hubkontrollschalter, der Verbindungsstange, dem Seitenzugkern, der Verbindungshülse, der Befestigungsplatte, dem Stützblock und anderen zugehörigen Komponenten. Erforderlich sind hochtemperaturbeständige Zylinder, die häufig von bestimmten Lieferanten bezogen werden.

- Die bewegliche Formplatte, die so genannte B-Platte, dient als stabilisierende Stütze für den festen Formeinsatz. Sie hält drei Arten von Beanspruchungen stand: Zug, Biegung und Druck, wobei sich ihre Größe direkt auf die Qualität und Steifigkeit der Form auswirkt. Sie wird in der Regel aus dem Material 45# S50C hergestellt.

- Die feste Formgrundplatte, auch A-Platte genannt, dient zur Sicherung und Positionierung der Form in der Druckgießmaschine. Sie hat zwei Seiten: eine ist an der Kopfplatte befestigt, um die Stabilität der Form zu gewährleisten, und die andere Seite ist mit dem Formkörper verbunden, um dem Druck der Maschine standzuhalten. Der genaue Druckbereich und die Ausrichtung der Installationslöcher für die Düse und die Druckkammer der Druckgießmaschine sind entscheidend. Das üblicherweise verwendete Material ist 45# S50C.

- Kerne, Einsätze und Stifte dienen dazu, Löcher oder konkave Positionen in der Form zu formen, die mit den Produktspezifikationen übereinstimmen. Zu den für diese Komponenten typischerweise verwendeten Materialien gehören H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 und W400, die einer Wärmebehandlung unterzogen werden, um einen HRC-Bereich von 48-52 zu erreichen.

- Der feste Formeinsatz, der bewegliche Formeinsatz und die Positionierungsteile sind Komponenten der Druckgussgröße, wobei die Größe des Hohlraums von der Gussstückgröße und der entsprechenden Gussschwindung abhängt. Die Schrumpfungsraten für verschiedene Legierungen werden berücksichtigt, um die Wandstärke des Einsatzes entsprechend der Form und Größe des Gussteils zu bestimmen. Zur Auswahl stehen die Werkstoffe H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 und W400, die alle so behandelt wurden, dass sie einen HRC-Bereich von 48-52 erreichen.

- Die Angusshülse sorgt für einen effizienten Einspritzstempel und eine gleichmäßige Druckübertragung auf das Metall und bildet einen Anguss, der das Befüllen des Gussteils erleichtert. Ihr Durchmesser wird entsprechend den spezifischen Anforderungen an Druck und Gewicht des Gussteils gewählt. Eine hochglänzende Innenfläche ist insbesondere bei Kaltkammer-Druckgussmaschinen erforderlich, was sich auf die Lebensdauer des Hammerkopfes auswirkt. Für Anschnittmäntel werden üblicherweise die Werkstoffe H13, DAC, SKD61 und 8407 verwendet. Für Kühlwassermäntel wird in der Regel das Material 45# verwendet, das einer Wärmebehandlung in einem HRC-Bereich von 46-50 unterzogen wird.

- Der Umlenkkegel dient der Regulierung des Angussquerschnitts, der Umlenkung des Schmelzflusses und der Reduzierung des Materialverbrauchs. Interne Kühlsysteme sind in dieses Bauteil integriert. Als Werkstoffe für Umlenkkegel werden häufig H13, DAC, SKD61 und 8407 gewählt, wobei durch eine Wärmebehandlung ein HRC-Bereich von 46-50 erreicht wird.

- Führungsstangen, Führungshülsen und Mittelstützen spielen eine entscheidende Rolle bei der korrekten Positionierung und Führung der Form während des Einbaus und der Schließung. Für Führungssäulen und Führungshülsen wird häufig das Material T8A verwendet, das für die erforderliche Steifigkeit und Verschleißfestigkeit sorgt. Die Berechnung des Durchmessers der Führungssäule erfolgt nach einer Formel, die sich auf die Formtrennfläche (F) und einen Koeffizienten (K: 0,07-0,09) bezieht. Die Höhe der Führungssäule gewährleistet die Sicherheit beim Schließen der Form und übersteigt die höchste Kernhöhe. Diese Bauteile werden in der Regel einer Wärmebehandlung in einem HRC-Bereich von 50-55 unterzogen. Mittelstützen führen die Druckplatte und die feste Platte beim Auswerfen in die richtige Position.

- Kauschen oder Zylindernadeln arbeiten mit anderen Ausstoßkomponenten zusammen, um das Ausstoßen des Gussteils zu erleichtern. Ihre Formen variieren, mit Optionen wie rund, quadratisch oder speziellen Formen, die den spezifischen Anforderungen des Gussteils entsprechen. Üblicherweise werden die Werkstoffe H13, SKD61 und SKH51 verwendet, wobei in der Regel die hitzebeständigen Standardhülsen von Datong zum Einsatz kommen.

- Auswerferplatten, Bodenplatten und Stangen erfüllen spezifische Funktionen bei der Führung von Auswerferkomponenten, halten die Kräfte der Auswerferstangen aus und sorgen für eine reibungslose Bewegung entlang der Führungssäulen. Für diese Komponenten wird in der Regel das Material 45# verwendet. Die Auswerferstangen schützen die Halsstifte und unterstützen den Rücklauf des Auswerfermechanismus, wenn die Form geschlossen wird.

- Der Stützblock, auch Formfuß oder Vierkanteisen genannt, ist mit einem Ende an der Wandplatte der Druckgießmaschine und mit dem anderen Ende am Formkörper verankert. Er trägt die Schließkraft der Maschine und die Ausstoßreaktion beim Lösen des Gussteils. Eine zuverlässige Befestigung ist unerlässlich, und Größe und Höhe müssen das Auswerfen des Gussteils angemessen erleichtern. Sie werden häufig aus dem Material 45# hergestellt.

- Pads, die auch als Stützblöcke oder Stützen bezeichnet werden, erhöhen die Steifigkeit der Form und verringern die unmittelbare Verformung der Form, die durch Maschinenvibrationen während der Produktion verursacht wird. Das üblicherweise verwendete Material ist 45#-Stahl.

- Die Ausblasplatte oder Diffusionsplatte dient zur Beseitigung von Lufteinschlüssen im Formhohlraum beim Gießen Bildung. Zu den üblicherweise für dieses Bauteil verwendeten Werkstoffen gehören H13, DAC, SKD61 und 8407, die häufig einer Wärmebehandlung in einem HRC-Bereich von 42-47 unterzogen werden.

- Komponenten wie Hebeösenlöcher, Matrizenstanzlöcher, Matrizenöffnungsecken und Code-Matrizenschlitze haben spezifische Funktionen, darunter die Unterstützung beim Anheben der Form, die Erleichterung der Entnahme des Formkerns, die Ermöglichung einer bequemen Demontage der Form und die Gewährleistung eines korrekten Einbaus der Form. Abfallnägel verhindern, dass Verunreinigungen die Rückstellung des Ausstoßmechanismus behindern.

- Auswerferlöcher und Zugstangenschraubenlöcher dienen dem Werkzeugauswurf und -rücklauf, wobei die angegebenen Abmessungen und Mengen je nach Maschinentyp variieren. Heiz- (Kühl-) Ölkreisläufe sind entwickelt, um die Form auszugleichen Temperatur. Komponenten wie Formplatten, Kerne, Schieberhülsen und Umlenkkegel sind mit Ölleitungen ausgestattet. Die Größe der Öltransportlöcher und die Anordnung von Auslass und Einlass hängen von der Tonnage der Druckgießmaschine ab. Ölleitungsverbindungen und -stopfen sind mit spezifischen Gewindetypen und Markierungen versehen, die eine ordnungsgemäße Regulierung und Steuerung des Ölflusses gewährleisten.