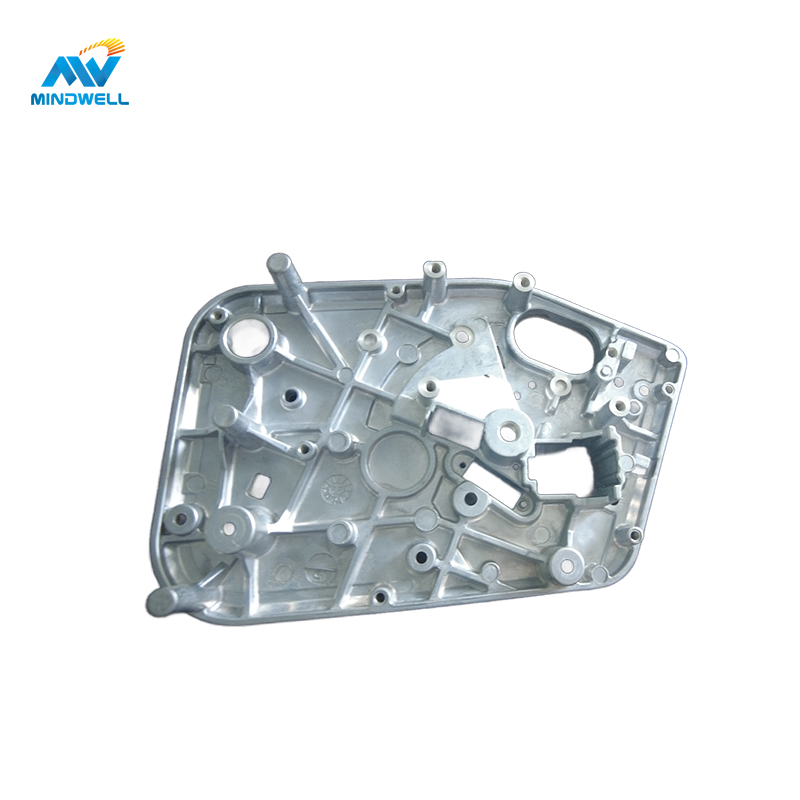

Eine sehr effektive und anpassungsfähige Produktionstechnik, Aluminium-Druckguss wird zur präzisen Herstellung komplexer und detaillierter Aluminiumkomponenten verwendet. Da sich damit komplizierte Formen, präzise Toleranzen und hochwertige Endprodukte herstellen lassen, ist diese Technologie in einer Vielzahl von Branchen immer beliebter geworden. Dieser Artikel befasst sich mit den Grundsätzen, Vorteilen und Anwendungen des Aluminiumdruckgusses.

Was ist ein Aluminium-Druckgussverfahren?

Ein hochentwickeltes Herstellungsverfahren, das Aluminiumdruckguss genannt wird, dient der präzisen Herstellung komplexer und detaillierter Metallteile. Um komplizierte Formen und präzise Toleranzen zu schaffen, wird geschmolzenes Aluminium unter hohem Druck in einen Formhohlraum gespritzt. Die Vorbereitung der Form, das Einspritzen des geschmolzenen Aluminiums, das Abkühlen und Erstarren sowie das Ausstoßen des Gussteils sind die wesentlichen Schritte im Aluminiumdruckgussverfahren.

Das Hauptmerkmal des Aluminiumdruckgusses ist der hohe Einspritzdruck und die hohe Geschwindigkeit, die es dem Metall ermöglichen, die Ecken der Form schnell zu füllen und Teile mit einem hohen Maß an Genauigkeit und Dichte herzustellen. Die meisten Druckgussteile müssen nach ihrer Herstellung nicht entgratet, gebohrt oder mit einem Gewinde versehen werden.

Da Aluminium sehr stabil und leicht ist, können Aluminiumdruckgussteile einen Teil des Stahls in einem Produkt ersetzen und so das Gesamtgewicht senken, ohne die Festigkeit zu beeinträchtigen.

Hochdruck-Aluminium-Druckgussverfahren:

Mold Readying:

Der erste Schritt des Verfahrens besteht darin, eine Metallform in Form des gewünschten Bauteils herzustellen. Diese Form wird normalerweise aus Stahl oder Eisen hergestellt. Der hohe Druck und die hohe Temperatur, die beim Gießen auftreten, sollen von der Form verkraftet werden.

Das geschmolzene Aluminium wird eingespritzt.

Aluminium wird in einem Ofen geschmolzen und dann mit sehr hohem Druck, oft zwischen 1500 und 25.000 psi (pounds per square inch), in die Form gegossen. Aluminium kann auch recycelt werden. Dieser hohe Druck gewährleistet, dass das Metall vollständig in den Hohlräumen der Form schmilzt.

Der Prozess der Abkühlung und Verfestigung.

Das geschmolzene Aluminium wird nach dem Einfüllen in die Form abgekühlt und erstarrt und nimmt dabei die Form der Form an. Um die richtigen Materialqualitäten zu gewährleisten und Fehler zu vermeiden, wird der Abkühlungsprozess genauestens geregelt.

Entnahme aus dem Gussteil:

Das frisch geformte Aluminiumteil wird nach dem Erstarren aus der Form gelöst. Danach kann die Form wieder für weitere Gussteile verwendet werden.

Wie funktioniert das Druckgussverfahren?

- Nachdem es auf seinen Schmelzpunkt erhitzt wurde, wird geschmolzenes Metall flüssig.

- Während des gesamten Druckgussverfahrens wird hoher Druck verwendet, um das flüssige Metall schnell in den präzisen Metallformhohlraum zu drücken.

- Das geschmolzene Metall kühlt ab und erstarrt unter Druck, um das gewünschte Gussteil herzustellen.

- Öffnen Sie die Druckgussform, nehmen Sie das Gussteil heraus und beenden Sie den Druckgussvorgang, nachdem das flüssige Metall vollständig abgebunden hat.

Die beiden grundlegenden Verfahren zur Herstellung von Aluminiumdruckguss sind der Kaltkammerdruckguss und der Warmkammerdruckguss. Bei einer Kaltkammer-Druckgießmaschine wird geschmolzenes Metall mit Hilfe eines manuellen oder automatischen Gießsystems in die Druckkammer gegossen. Das Metall wird dann durch den Spritzstempel beim Vorschub hydraulisch in den Formhohlraum gepresst. Beim Warmkammer-Druckgießverfahren wird die Druckkammer senkrecht zum Tiegel angeordnet. Das geschmolzene Metall gelangt automatisch über den Einfüllstutzen in die Druckkammer, und der Spritzstempel senkt sich, um das geschmolzene Metall in den Formhohlraum zu drücken.

Vorteile des Aluminium-Druckgusses:

- Hohe Genauigkeit und Dichte: Die Hochdruckeinspritzung kann eine hohe Präzision und Dichte bei Aluminiumgussteilen gewährleisten, was zu qualitativ hochwertigeren Produkten führt.

- Ideal für massive Gussteile aus Aluminium: Große Aluminiumgussteile können mit dem Aluminiumdruckgussverfahren hergestellt werden, das sich perfekt für den Einsatz in großen industriellen Anwendungen eignet.

- Hohe Produktionseffizienz: Im Aluminiumdruckguss können konstant große Stückzahlen hergestellt und die Produktionseffizienz gesteigert werden, da das Material unter hohem Druck schnell erstarren kann, um das gewünschte Produkt zu formen.

- Minimale Produktionskosten: Beim Aluminiumdruckguss wird geschmolzenes Metall in eine Form gespritzt, die unter hohem Druck schnell erstarrt, um das gewünschte Ergebnis zu erzielen. Die Produktionskosten sind günstig, da mit dieser Technologie eine große Anzahl kleiner und mittelgroßer Bauteile hergestellt werden kann, wobei viel Energie und Ressourcen gespart werden.

- Hohe Fertigungsgenauigkeit: Die Präzision der hergestellten Produkte kann sich dem Millimeterbereich nähern, da der Aluminiumdruckguss vollständig automatisiert hergestellt wird.

- Stabile Produktqualität: Die Technologie für die Verarbeitung von Aluminiumdruckguss kann manuelle Arbeit überflüssig machen und Probleme mit der Produktqualität, die auf menschliche Faktoren zurückzuführen sind, verhindern. Gleichzeitig wird bei jedem Schritt des Herstellungsprozesses, einschließlich der Auswahl der Rohstoffe, sichergestellt, dass die Waren von höchster Qualität sind.

- Aluminiumdruckguss hat im Vergleich zu anderen Herstellungsverfahren eine kurze Zykluszeit und eine hohe Produktionseffizienz. In den meisten Fällen dauert der gesamte Prozess, vom Produktdesign bis zur Herstellung, nur wenige Wochen. Die Produktionseffizienz des Unternehmens kann durch diesen schnellen Fertigungszyklus erheblich gesteigert werden.

- Hohe Plastizität: Mit dem Druckgussverfahren von Aluminium lassen sich Produkte in einer Vielzahl von Formen herstellen. Außerdem kann präziser Aluminiumdruckguss aufgrund der hohen Plastizität von Aluminium die Anforderungen der verschiedenen Industriezweige an die Produktformen erfüllen.

- Umweltschutz und Energieeinsparung: Bei der Herstellungsmethode des Aluminiumdruckgusses wird geschmolzene Aluminiumlegierung anstelle von gefährlichen Lösungsmitteln, Klebstoffen oder anderen Chemikalien verwendet, was sowohl den Umwelt- als auch den Energiesparstandards entspricht. Um Ressourcen zu recyceln und die Herstellungskosten zu senken, können Aluminiumabfälle auch während der Herstellung des Produkts recycelt werden.

Hochdruck- vs. Niederdruck-Aluminiumdruckguss

Aluminium und andere Metalle werden mit zwei verschiedenen Verfahren gegossen: Druckguss (HPDC) und Niederdruckguss (LPDC). Der Druck, der während des Gießens verwendet wird, ist der größte Unterschied zwischen diesen Verfahren.

Hochdruck-Druckguss (HPDC):

Prozess:

- Bei der HPDC wird geschmolzenes Metall mit hoher Geschwindigkeit und hohem Druck in einen Metallformhohlraum eingespritzt.

- Der hohe Druck wird während des gesamten Erstarrungsprozesses aufrechterhalten, um die Bildung von detaillierten und präzisen Gussteilen zu gewährleisten.

Druck:

Beim Druckguss werden in der Regel Drücke von 70 bis 200 MPa (10.000 bis 30.000 psi) verwendet.

Vorteile:

- Hohe Produktionsraten: HPDC ist bekannt für seine Fähigkeit, große Mengen komplexer, hochintegrierter Teile schnell herzustellen.

- Ausgezeichnete Maßhaltigkeit und Oberflächengüte.

- Geeignet für dünnwandige und komplizierte Designs.

Benachteiligungen:

- Die Ausrüstungskosten können relativ hoch sein.

- Die Kosten für die Werkzeuge sind erheblich.

- Begrenzt auf kleinere Gussgrößen im Vergleich zu Niederdruckverfahren.

Druckguss bei niedrigem Druck (LPDC):

Methode:

Das geschmolzene Metall wird mit Hilfe eines geregelten Niederdruckmechanismus in die Form gegossen (LPDC).

Normalerweise wird der Druck während des gesamten Gießvorgangs auf einem niedrigeren Niveau gehalten.

Druck ausüben:

Im Allgemeinen arbeitet LPDC bei niedrigeren Drücken, zwischen einigen hundert und mehreren tausend psi (etwa 0,07 und 3 MPa).

Vorteile

- weniger teure Werkzeuge und Geräte als Hochdruckverfahren.

- Ideal für größere, umfangreichere Gussteile.

- Eine geringere Turbulenz in der Metallschmelze kann zu einer Verringerung der Anzahl der Gasporositäten führen.

Nachteilig:

- geringere Ausstoßleistungen im Gegensatz zum Druckguss mit hohem Druck.

- sind möglicherweise nicht in der Lage, wirklich komplexe und aufwendige Elemente zu realisieren.

Bei der Entscheidung zwischen Druckguss und Niederdruckguss müssen eine Reihe von Variablen berücksichtigt werden, darunter die Größe und Komplexität des Teils, das Produktionsvolumen, finanzielle Aspekte und die erforderlichen Materialqualitäten. Niederdruck-Druckguss könnte für größere, einfachere Teile mit geringeren Produktionsmengen besser geeignet sein, während das Druckgussverfahren häufig für die Großserienfertigung kleinerer, komplizierter Komponenten verwendet wird. Die Wahl des Verfahrens hängt von den besonderen Anforderungen des Gussprojekts ab, da jedes Verfahren eine einzigartige Kombination von Vor- und Nachteilen aufweist.

Warum ist Aluminium als Werkstoff für den Druckguss geeignet?

Die Gründe, warum Aluminiumwerkstoffe für den Druckguss geeignet sind, sind die folgenden:

- Niedriger Schmelzpunkt: Aluminium hat einen relativ niedrigen Schmelzpunkt von etwa 660 °C, wodurch es sich leicht schmelzen und unter hohem Druck in Formen einspritzen lässt.

- Gute Fließfähigkeit: Aluminium hat eine gute Fließfähigkeit und kann unter hohem Druck reibungslos in feine Teile der Form gespritzt werden, um ein vollständiges Produkt zu erhalten.

- Gute Korrosionsbeständigkeit: Aluminium ist ein korrosionsbeständiges Material, das nicht leicht mit Sauerstoff, Kohlendioxid, Wasser und anderen Substanzen in der Luft reagiert, so dass es seine Leistung und sein Aussehen für eine lange Zeit beibehalten kann.

- Mäßige Dichte: Die Dichte von Aluminium ist relativ gering, etwa 2,7 g/cm2, was bedeutet, dass Aluminiumprodukte leicht und einfach zu transportieren und zu verwenden sind.

- Recycelbar: Aluminium ist ein recycelbares Material, das den Anforderungen einer nachhaltigen Entwicklung entspricht.

- Zusammenfassend lässt sich sagen, dass Aluminium vor allem wegen seines niedrigen Schmelzpunkts, seiner guten Fließfähigkeit, seiner guten Korrosionsbeständigkeit, seiner mäßigen Dichte und seiner Wiederverwertbarkeit für den Druckguss geeignet ist.

Druckgussanwendungen aus Aluminium:

Automobilsektor:

Strukturelemente, Motorkomponenten und Getriebegehäuse von Kraftfahrzeugen profitieren von der Festigkeit und dem geringen Gewicht des Aluminiumdruckgusses.

Elektronik für Verbraucher:

Diese Methode wird häufig zur Herstellung von Gehäusen für komplexe Bauteile wie Kühlkörper und elektrische Geräte verwendet.

Luftraum:

Aluminiumdruckguss ist leicht und stabil und eignet sich daher hervorragend für eine Vielzahl von Luftfahrtkomponenten, einschließlich Gehäusen und Strukturteilen.

Ingenieurwesen im Allgemeinen:

Dank der Anpassungsfähigkeit des Verfahrens kann eine große Vielfalt an Komponenten für Werkzeuge, Maschinen und Industrieanlagen hergestellt werden.

Ein beliebtes und effektives Verfahren zur Herstellung von Aluminiumkomponenten, die den industriellen Anforderungen und hohen Qualitätsstandards entsprechen, ist der Aluminiumdruckguss. Aufgrund seiner Fähigkeit, komplizierte Formen zu schaffen und die Maßgenauigkeit zu bewahren, ist es für die Herstellung vieler Güter in einer Vielzahl von Branchen unerlässlich.

Schlussfolgerung:

Aluminiumdruckguss ist ein hochentwickeltes und effizientes Herstellungsverfahren, das die Produktion komplexer Aluminiumkomponenten revolutioniert hat. Seine Fähigkeit, hohe Präzision, Kosteneffizienz und Vielseitigkeit zu erreichen, macht es zu einer bevorzugten Wahl in verschiedenen Branchen und treibt Innovationen und Fortschritte in Produktdesign und -herstellung voran. Da sich die Technologie weiter entwickelt, wird der Aluminiumdruckguss wahrscheinlich eine entscheidende Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

Was sind die 3 Grenzen des Druckgusses?

Der Druckguss (HPDC) hat neben seinen zahlreichen Vorteilen auch einige Nachteile. Die folgenden drei Hauptbeschränkungen gelten für den Druckguss:

Kosten der Werkzeugherstellung:

Beim Druckguss können die anfänglichen Werkzeugkosten recht hoch sein. Es kostet viel Geld, die Gussformen herzustellen, mit denen das geschmolzene Metall geformt wird. Die Komplexität und die Kosten ihrer Herstellung werden dadurch erhöht, dass die Formen hohen Drücken und Temperaturen standhalten müssen. Die Kosten für die Werkzeuge können ein großes Problem darstellen, vor allem bei der Entwicklung von Prototypen oder begrenzten Produktionsserien.

Begrenzte Auswahl an Legierungen:

Legierungen, die bei hohen Temperaturen eine ausgezeichnete Fließfähigkeit und Gießbarkeit aufweisen, sind häufig geeignete Kandidaten für den Druckguss. Aufgrund ihrer vorteilhaften Eigenschaften werden Aluminium und Zink häufig für den Druckguss verwendet. Bestimmte Legierungen, die bei hohen Drücken schlecht gießbar sind oder zu Porosität neigen, sind jedoch möglicherweise nicht so gut für dieses Verfahren geeignet. Bestimmte Legierungen könnten andere Gießtechniken oder Anpassungen der Prozessparameter erfordern.

Beschränkungen der Teilegröße:

Kleinere bis mittelgroße Bauteile sind oft besser für den Druckguss geeignet. Die Größe und das Gewicht der Teile, die effizient hergestellt werden können, können durch die für das Verfahren eingesetzten Maschinen und Anlagen begrenzt sein. Es könnte schwierig sein, größere und schwerere Teile im Druckgussverfahren zu gießen. Andere Gießverfahren, wie Sandguss oder Niederdruckguss, können für größere Teile besser geeignet sein.

Es ist wichtig, sich vor Augen zu halten, dass das Druckgussverfahren trotz dieser Nachteile für viele Anwendungen geeignet ist. Das Verfahren ist nach wie vor sehr nützlich für die Herstellung einer Vielzahl von Bauteilen, insbesondere von solchen, die in großen Stückzahlen mit einem hohen Maß an Genauigkeit und Komplexität hergestellt werden müssen. Bei der Wahl eines Gießverfahrens für ein bestimmtes Projekt sollten Konstrukteure und Hersteller diese Grenzen jedoch sorgfältig analysieren und prüfen, ob das Druckgussverfahren ihren Bedürfnissen und Einschränkungen entspricht.

Wie hoch ist der Druck beim Druckguss?

Druckguss ist ein Verfahren, bei dem komplizierte und präzise Objekte entstehen, indem geschmolzenes Metall unter hohem Druck in eine Formkammer gepresst wird. Ein wichtiger Faktor, der die Geschwindigkeit, Integrität und Qualität des Gießprozesses beeinflusst, ist der Druck, der während des Druckgussverfahrens angewendet wird. Das zu gießende Material, die Größe und Komplexität des Bauteils und die jeweilige Druckgusstechnik (z. B. Druckguss oder Niederdruckguss) können den erforderlichen Druck beeinflussen. Nachfolgend finden Sie typische Druckbereiche für verschiedene Druckgussarten:

Hochdruck-Druckguss (HPDC):

Der beim Druckguss häufig verwendete Druckbereich liegt bei 70 bis 200 MPa (10.000 bis 30.000 psi).

During the injection step, considerable pressure is used to guarantee that the molten metal fills the mold cavity fully and quickly.

Low-Pressure Die Casting (LPDC):

In contrast to high-pressure die casting, low-pressure die casting employs lower pressures.

Generally speaking, pressures in LPDC vary from a few hundred to a few thousand psi (or from 0.07 to 3 MPa).

Throughout the casting process, the lower pressure is maintained, enabling a slower, more deliberate fill of the mold.

Gravity Die Casting:

Melted metal is poured into the mold using gravity in gravity die casting, rather than using a lot of external pressure.

The height at which the molten metal is poured determines the pressure in gravity die casting, which is much lower than in high-pressure die casting.

It’s crucial to remember that the precise pressure needs might change depending on the alloy being cast, the part’s design, and the casting apparatus used. In order to achieve full mold filling, reduce errors, and guarantee the manufacture of castings of superior quality, pressure is an essential element.

The pressure numbers shown here are just suggestions; the actual pressures used in die casting may vary according to the particular needs of the project and the equipment’s capacity. In order to achieve the intended outcomes, casting process optimization requires careful consideration of these characteristics by designers and manufacturers.

Why does high pressure die casting?

For the manufacturing of intricate metal components, high-pressure die casting (HPDC) is used for a number of reasons, chief among them being the benefits it provides in terms of effectiveness, accuracy, and affordability. Here are several main justifications for the widespread usage of high-pressure die casting:

Quick Production:

High-pressure die casting makes it possible to produce intricate pieces quickly and precisely in huge numbers.

The method allows for quick cycle times, which makes it appropriate for large-scale production.

intricate geometries:

For casting complicated, detailed forms with precise features, HPDC is a good fit.

High pressure is used throughout the casting process to guarantee that molten metal fills complex mold cavities, resulting in components with fine details and tight tolerances.

Dimensional Precision:

Excellent dimensional precision and reproducibility are the outcome of maintaining a high pressure during the whole solidification process.

High-pressure die-casting components usually don’t need much further machining.

Slender Walled Areas:

Lightweight components and thin-walled sections may be produced using high-pressure die casting without compromising structural integrity.

Because of this, the procedure may be used in situations when losing weight is essential.

Superior Material Integrity:

The cast pieces’ material integrity is improved and porosity is reduced thanks to the high pressure.

Better mechanical qualities, such increased strength and enhanced surface polish, are the outcome of this.

Economical for Large Volumes:

Large production runs make high-pressure die casting cost-effective, despite the potentially expensive initial tooling costs.

The low amount of post-casting machining and high production rates add to the overall cost effectiveness.

Versatility of Alloy:

High-pressure die casting is a flexible process that works with a variety of alloys, the most popular ones being zinc and aluminum.

This makes it possible to choose materials with flexibility in accordance with certain performance criteria.

Diminished Waste:

Reduced scrap and material waste are a result of the die casting process’s great accuracy and control.

The need for extra material reduction is reduced when near-net-shape components may be produced.

Even though high-pressure die casting has several benefits, it’s important to take the particular needs of a given application into account. When selecting the best casting technique, consideration should be given to elements including component size, complexity, production volume, and material qualities.

What type of aluminum is used for die casting?

Good mechanical qualities, outstanding castability, and resistance to the high pressures and temperatures needed in the die casting process define aluminum alloys that are often used in die casting. The following aluminum alloys are most often used in die casting:

1. Aluminum Alloy 380 (A380):

One of the most popular alloys of aluminum for die casting is A380.

It has excellent machining and casting qualities.

Because of its exceptional fluidity, the A380 is a good choice for manufacturing intricate components with thin walls.

2. Aluminum Alloy 383 (A383):

A383 and A380 are comparable, while A383 has better resistance to heat cracking.

It is very useful for die casting complex components because of its increased fluidity.

3. Aluminum Alloy 360 (A360):

High strength, superior resistance to corrosion, and exceptional pressure tightness are attributes of A360.

It is often used for items that need to be machined as well as cast.

4. Aluminum Alloy 413 (A413):

Excellent fluidity and pressure tightness are provided by A413.

It is often applied to components that need to be very durable and resistant to corrosion.

5.Aluminum Alloy 390 (A390):

Excellent corrosion resistance and pressure tightness are two of A390’s best qualities.

It is often used in applications needing high-performance qualities, such as automobile components.

6. Aluminum Alloy 356 (A356):

The popular aluminum-silicon alloy A356 is renowned for its excellent casting qualities and thermal treatability.

It provides an excellent balance of corrosion resistance, ductility, and strength.

7. Aluminum Alloy 319 (A319):

When applications call for more fluidity and pressure tightness than some other alloys, A319 is often used.

The requirements of the application, which include elements like mechanical qualities, corrosion resistance, thermal conductivity, and economic considerations, determine which particular aluminum alloy is best for die casting. Depending on how these qualities need to be balanced for a given part or application, several alloys may be used. It’s also important to remember that new aluminum alloys may eventually be used in die casting applications as a result of developments in die casting technology and alloy development.

What is the difference between die casting and high pressure die casting?

Although die casting and high-pressure die casting are similar techniques, they are often used synonymously. There is a little difference between the two, however. Let’s explain the distinction:

Die Casting:

Definition: The technique of pumping molten metal into a mold, or die, to create a particular form or component is known as die casting.

Alternatives: Depending on the pressure used during the casting process, die casting may be roughly divided into several categories. These variations include gravity die casting, low-pressure die casting, and high-pressure die casting.

Pressure Range: Generally speaking, die casting may entail a variety of pressures. There are variations for both high and low pressures.

Hochdruck-Druckguss (HPDC):

Definition: The method of die casting in which molten metal is pumped into a mold at high pressures is known as high-pressure die casting.

Features: During the injection phase of an HPDC, pressures usually vary from 10,000 to 30,000 psi (70 to 200 MPa).

Benefits: HPDC is renowned for its quick turnaround times on intricate, high-precision products with superior surface polish and dimensional accuracy.

Materials: often used for alloys made of zinc and aluminum.

To sum up, not all die casting is high-pressure die casting; nonetheless, all die casting is die casting. The phrase “die casting” refers to a group of procedures that include the injection of molten metal into a mold, sometimes at different pressures. High-pressure die casting is a subclass of die casting that focuses on using high injection pressures to obtain certain benefits including high material integrity, quick manufacturing, and complex component geometries.