L'utilisation de l'aluminium dans le moulage sous pression présente neuf avantages, notamment une grande solidité, une résistance à la corrosion, une conductivité thermique, une légèreté, un faible niveau de bruit, une esthétique, une résistance élevée à la compression, une bonne technologie de production et une durabilité environnementale. L'alliage d'aluminium est léger, a une forme claire, une paroi mince et une cavité profonde, ce qui le rend adapté à la fabrication de pièces complexes. Le processus de production garantit également une grande précision dimensionnelle et une rugosité de surface élevée. Les moules en aluminium coulés sous pression sont faciles à recycler, ce qui permet de réduire les déchets de ressources et de promouvoir la durabilité environnementale.

Avantages de l'utilisation de l'aluminium dans le moulage sous pression

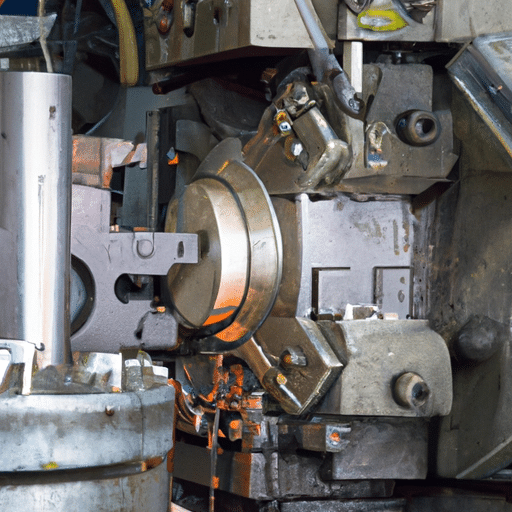

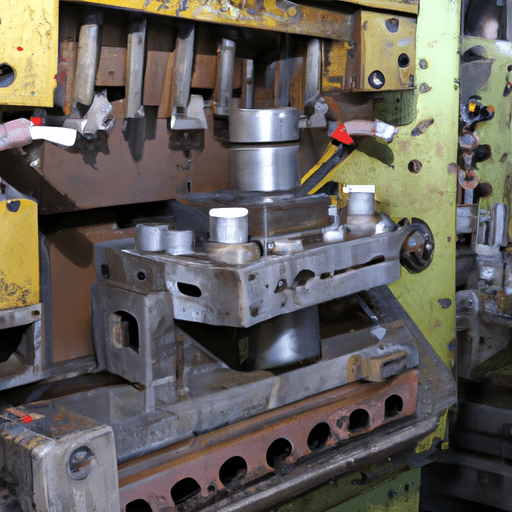

Une technique industrielle courante est le moulage sous pression, qui consiste à injecter du métal en fusion sous haute pression dans la cavité d'un moule. Cette méthode est réputée pour produire des pièces précises et complexes avec une qualité de surface élevée. Bien que divers métaux puissent être utilisés pour le moulage sous pression, l'aluminium est une option particulièrement appréciée en raison de ses nombreux avantages.

Léger et solide

Les caractéristiques de résistance et de légèreté de l'aluminium en font un matériau précieux pour le moulage sous pression. En raison de sa faible densité, l'aluminium pèse beaucoup moins que d'autres métaux comme l'acier ou le fer. Il est donc parfait pour les utilisations où la réduction du poids est essentielle, notamment dans les secteurs de l'aérospatiale et de l'automobile. Malgré sa légèreté, l'aluminium offre une résistance et une durabilité exceptionnelles, ce qui garantit que les composants moulés peuvent supporter des environnements de travail difficiles.

Excellente conductivité thermique

L'aluminium est un matériau hautement thermoconducteur qui transfère efficacement la chaleur. Cette caractéristique est très utile dans les applications où la dissipation de la chaleur est cruciale, comme les échangeurs de chaleur ou les équipements électriques. Les fabricants sont en mesure de produire des composants dotés de canaux de refroidissement complexes qui garantissent une transmission efficace de la chaleur et maintiennent des températures de fonctionnement idéales grâce à l'utilisation de l'aluminium dans le moulage sous pression.

Résistance élevée à la corrosion

La forte résistance de l'aluminium à la corrosion en fait un matériau intéressant pour le moulage sous pression. À sa surface, l'aluminium produit naturellement une couche d'oxyde qui sert de barrière contre la corrosion. Pour cette raison, les composants en aluminium peuvent être utilisés dans des environnements variés, tels que les environnements humides, chimiquement chargés, très chauds ou très froids. La capacité de l'aluminium à résister à la corrosion peut considérablement augmenter la durée de vie des composants moulés et réduire les frais d'entretien et de remplacement.

Bonne conductivité électrique

L'aluminium est également connu pour sa bonne conductivité électrique, ce qui en fait un choix idéal pour les applications nécessitant des performances électriques efficaces. Dans le moulage sous pression, l'aluminium peut être utilisé pour créer des pièces avec des voies électriques complexes, garantissant des connexions électriques fiables. L'aluminium est donc un matériau de choix pour les composants utilisés dans les systèmes électriques, tels que les connecteurs, les boîtiers et les dissipateurs thermiques.

Recyclabilité

L'aluminium est hautement recyclable, ce qui en fait un choix écologique pour le moulage sous pression. Le processus de recyclage de l'aluminium nécessite beaucoup moins d'énergie que la production d'aluminium primaire. Cela permet non seulement de réduire la consommation d'énergie, mais aussi de minimiser l'impact environnemental du processus de fabrication. En utilisant de l'aluminium recyclé pour le moulage sous pression, les fabricants peuvent contribuer aux objectifs de développement durable et réduire la demande de matériaux vierges.

Rentabilité

Un autre avantage de l'aluminium dans le domaine du moulage sous pression est son prix abordable. Parce qu'il est plus facilement disponible que d'autres métaux, l'aluminium est un métal moins cher. Sa grande recyclabilité permet également de réduire le prix des matériaux, et sa légèreté permet de réduire les coûts de transport. Les qualités exceptionnelles de l'aluminium pour le moulage, telles que son point de fusion bas et sa fluidité supérieure, contribuent également à accélérer les cycles de production, ce qui permet aux fabricants d'économiser de l'argent.

Dans quelles situations le moulage sous pression de l'aluminium peut-il être utilisé ?

Les situations suivantes se prêtent mieux au moulage sous pression de l'aluminium :

- Critères élevés de résistance à la corrosion : L'aluminium résiste bien à la corrosion, en particulier dans l'eau douce, l'environnement et certains milieux acides. Le moulage sous pression de l'aluminium permet donc d'augmenter efficacement la résistance à la corrosion et la durée de vie des composants qui doivent être exposés aux éléments extérieurs ou entrer en contact avec des substances corrosives, comme les fenêtres et les portes, les outils de construction et les fournitures de décoration.

- Besoins en matériaux légers : L'aluminium étant léger et de faible densité, le moulage sous pression de l'aluminium est une excellente option pour les applications nécessitant une réduction du poids, notamment dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique. Il permet de réduire le poids total du produit, d'améliorer les performances et le rendement énergétique et de réduire les déchets de matériaux.

- Besoins élevés en matière de dissipation de la chaleur : En raison de la forte conductivité thermique de l'aluminium, le moulage sous pression de l'aluminium peut augmenter considérablement les performances de dissipation de la chaleur des composants qui en ont besoin, y compris les moules à coque et les connexions électroniques. Il peut continuer à fournir des performances électriques et de blindage supérieures même dans des conditions de forte chaleur.

- Fabrication en série : Le moulage sous pression de l'aluminium nécessite des coûts préparatoires de production relativement élevés, mais l'équipement de moulage sous pression est très productif et adapté à la production à grande échelle. Par conséquent, l'utilisation du moulage sous pression de l'aluminium peut améliorer l'efficacité de la production et la qualité des produits pour les articles qui nécessitent une production de masse, une grande précision dimensionnelle et un polissage de la surface, tels que les composants automobiles et les boîtiers d'appareils électroniques.

- les exigences de formes compliquées : Les composants métalliques avec des trous profonds, des parois minces et des formes compliquées peuvent être produits avec un excellent poli de surface et une grande précision dimensionnelle grâce au moulage sous pression de l'aluminium. Ainsi, le moulage sous pression de l'aluminium peut répondre aux besoins de production d'articles nécessitant des géométries compliquées, tels que les blocs moteurs, les bouteilles d'essence et les composants hydrauliques.

- En conclusion, les applications nécessitant une fabrication de masse, des géométries compliquées, une dissipation thermique élevée, une résistance à la corrosion et des qualités de légèreté conviennent parfaitement au moulage sous pression de l'aluminium. Il est largement utilisé dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique, de la construction et de l'armée.

Quelles sont les caractéristiques du moulage sous pression de l'aluminium ?

Les qualités suivantes du moulage sous pression de l'aluminium sont présentes :

- le moulage à pression exceptionnelle : Le moulage sous haute pression permet de produire des pièces très épaisses présentant une dureté de surface et une résistance exceptionnelles, car le liquide d'aluminium remplit rapidement la cavité du moule.

- Remplissage rapide : Le liquide métallique peut se remplir à une vitesse de 30 à 60 m/s et pénètre dans la cavité du moule sous la forme d'un jet.

- Bonne qualité de surface : Les pièces moulées présentent souvent un état de surface de Ra6,3 ou même Ra1,6, ce qui est un niveau de finition assez élevé.

- peut créer des pièces à parois minces : Les pièces d'une épaisseur minimale de 0,5 mm peuvent être produites par moulage sous pression de l'aluminium.

- Mauvaise porosité : Une plus grande quantité de gaz est engagée dans le produit en raison du remplissage rapide du métal en fusion, ce qui entraîne une mauvaise porosité.

- Ne peut pas être traité thermiquement : Le traitement thermique peut entraîner des défauts dans le produit, tels que des boursouflures ou des fractures, en raison de l'expansion du gaz interne.

- Traitement minimal : Un traitement trop poussé entraîne la rupture de la couche épaisse à la surface, ce qui affaiblit le produit fini.

- durée de vie limitée et coût élevé du moule : Le moule est soumis à une pression plus importante lorsqu'il est moulé à haute pression, ce qui limite sa durée de vie.

- Peut couler des trous profonds : Le moulage sous pression de l'aluminium est plus performant pour le moulage de trous profonds.

- Grande précision dimensionnelle : Les pièces moulées ont une grande précision dimensionnelle, correspondant souvent au niveau 6-7 ou même au niveau 4.

- Bonne interchangeabilité : Les pièces moulées ont une bonne interchangeabilité et sont stables sur le plan dimensionnel.

Quels sont les inconvénients du moulage sous pression de l'aluminium ?

Si le moulage sous pression de l'aluminium offre de nombreux avantages, il présente également quelques inconvénients :

- Coûteux : le moulage sous pression de l'aluminium nécessite un moulage à haute pression et l'équipement nécessaire est coûteux.

- durée de vie limitée et coût élevé du moule : Le moule est soumis à une pression plus importante lorsqu'il est moulé à haute pression, ce qui limite sa durée de vie.

- Des normes élevées pour les matières premières et auxiliaires : Les matières premières et auxiliaires utilisées pour le moulage sous pression de l'aluminium doivent répondre à des normes strictes. Pour garantir la qualité des pièces coulées, il faut des lingots d'aluminium et des matériaux auxiliaires de première qualité.

- Cycle de production prolongé : Le processus de moulage sous pression de l'aluminium a un cycle de fabrication relativement long. Ce long cycle de production nécessite la conception, la fabrication, les essais, la coulée et d'autres activités du moule.

- Cette méthode ne permet pas de produire des pièces de grande taille, car le moulage sous pression de l'aluminium exige que le moule soit fabriqué à haute pression, ce qui peut entraîner des coûts de production et d'entretien du moule très élevés.

- Problème de porosité : Une plus grande quantité de gaz est incorporée dans le produit en raison du remplissage rapide du métal en fusion, ce qui entraîne une faible porosité.

- Ne convient pas à la production de pièces moulées à parois plus minces : Le moulage sous pression de l'aluminium n'est pas adapté à la production de pièces à parois plus fines, car la fabrication et l'entretien des moules sont coûteux et il peut être difficile de garantir la qualité des pièces coulées.

Les principaux inconvénients du moulage sous pression de l'aluminium sont liés aux dépenses, à la taille de la pièce moulée, au cycle de fabrication et à la qualité du matériau. Des considérations globales basées sur des demandes et des circonstances réelles sont nécessaires pour décider d'utiliser ou non le moulage sous pression de l'aluminium.

Application du moulage sous pression de l'aluminium

Moulage sous pression de l'aluminium est une technique de moulage sous pression très répandue qui permet de créer des composants en alliage d'aluminium de formes diverses en forçant l'aluminium fondu dans un moule de moulage à une pression élevée. De nombreuses industries, dont l'automobile, l'électronique, l'ameublement, les équipements sportifs, le médical, la construction et l'aérospatiale, utilisent le moulage sous pression de l'aluminium. Les principales applications du moulage sous pression de l'aluminium sont les suivantes :

- Fabrication d'automobiles : Les composants du moteur et du châssis, y compris les culasses, les carters d'huile, les boîtes de vitesses, etc., sont souvent fabriqués par moulage sous pression de l'aluminium. L'aluminium a une faible densité, ce qui lui permet de réduire considérablement le poids du véhicule et d'augmenter le rendement énergétique.

- Fabrication de produits électroniques : Les boîtiers, radiateurs, connexions et autres composants sont fabriqués par moulage sous pression de l'aluminium dans ce processus. En raison de sa conductivité thermique élevée, l'aluminium peut dissiper efficacement la chaleur des produits électriques.

- Furniture manufacturing: A variety of ornamental mouldings, doors, windows, and other components may be produced using high-pressure aluminium die-casting to enhance the overall durability and beauty of bespoke furniture.

- Medical device manufacturing: To satisfy the needs of lightweight, strong, and corrosion-resistant medical equipment, a variety of brackets, shells, and other components may be produced using high-pressure aluminium die-casting.

- Sports equipment manufacturing: A variety of lightweight, highly-strengthening items, including bicycle frames and skis, may be produced using high-pressure aluminium die-casting.

- Construction industry: A variety of ornamental materials, doors, windows, railings, and other elements that enhance the overall beauty and longevity of the structure may be produced using high-pressure aluminium die-casting.

- Aerospace manufacturing: To fulfil the lightweight, high strength, and corrosion resistance requirements of aircraft, high-pressure aluminium die-casting may be utilised to make a variety of structural elements, engine components, etc.

In conclusion, the advantages of using aluminum in high pressure die casting are numerous. Its lightweight and strong properties, combined with excellent thermal conductivity, corrosion resistance, and electrical conductivity, make it a versatile material for a wide range of applications. Additionally, its recyclability and cost-effectiveness further enhance its appeal. By leveraging these advantages, manufacturers can produce high-quality cast parts that meet the demands of modern industries.