La technique du moulage sous pression de l'aluminium est souvent la méthode de choix lorsqu'il s'agit de produire des pièces et des composants complexes d'une résistance et d'une précision extrêmes. Cette méthode, parfois appelée moulage sous haute pression (HPDC), est largement utilisée dans de nombreux secteurs et présente plusieurs avantages.

Le procédé de moulage sous pression de l'aluminium est un procédé de formage d'alliage d'aluminium efficace et de haute qualité. Le principe est que l'aluminium en fusion est injecté dans un moule en acier ou un moule à travers une machine de coulée sous pression pour former un produit de la forme désirée. Le procédé de fabrication est appelé procédé de moulage sous pression de l'aluminium.

Qu'est-ce que le moulage sous pression de l'aluminium ?

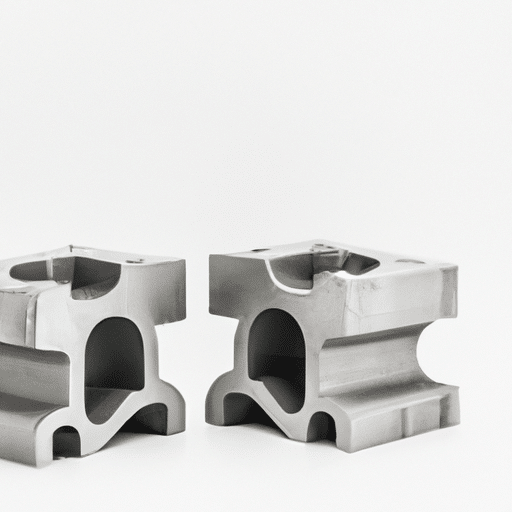

L'injection à haute pression d'un alliage d'aluminium en fusion dans un moule en acier, ou filière, est le processus connu sous le nom de moulage sous pression de l'aluminium. La forme prévue de la pièce ou du composant est formée lorsque le métal en fusion se solidifie et remplit la cavité du moule.

La raison pour laquelle cette procédure est qualifiée de "haute pression" est que des pressions allant de 10 000 à 30 000 livres par pouce carré sont utilisées pour injecter l'alliage d'aluminium dans le moule. Les composants présentent un poli de surface, une précision dimensionnelle et des qualités mécaniques exceptionnels en raison de la haute pression, qui garantit que le métal en fusion remplit toutes les caractéristiques délicates du moule.

Procédures de moulage sous pression de l'aluminium

Les étapes suivantes sont souvent incluses dans le processus de moulage sous pression de l'aluminium :

- Préparation de la matrice : Pour faciliter le retrait de la partie solidifiée, le moule en acier, ou filière, est usiné à la forme requise et traité avec un agent de démoulage.

- Fusion et injection : L'alliage d'aluminium est fondu dans un four, puis injecté sous une pression intense dans une matrice. La carotte est utilisée pour l'injection, permettant au métal en fusion de pénétrer dans la cavité du moule.

- Refroidissement et solidification : Le métal en fusion peut refroidir et se solidifier dans la cavité du moule après l'avoir remplie. Les canaux de refroidissement du moule facilitent l'évacuation efficace de la chaleur du composant.

- L'éjection : Après la prise du composant, des broches d'éjection ou des jets d'air sont utilisés pour ouvrir la matrice et retirer la pièce. Ensuite, tout matériau excédentaire, tel que la bavure ou le débordement, est retiré de la pièce.

- Post-traitement : Pour satisfaire aux exigences et aux normes de qualité requises, l'article moulé peut faire l'objet d'autres procédures de post-traitement telles que l'ébarbage, l'usinage, la finition de surface et le traitement thermique.

Avantages de l'aluminium haute pression Filière de coulée

La technique du moulage sous pression de l'aluminium présente plusieurs avantages.

- Géométries complexes : Cette procédure permet de produire des articles aux caractéristiques complexes, aux parois minces et aux formes compliquées qu'il serait difficile, voire impossible, de produire à l'aide des techniques de fabrication traditionnelles.

- Haute précision : Les produits présentent des tolérances serrées et une précision dimensionnelle exceptionnelle, car la pression élevée garantit que le métal en fusion remplit toutes les caractéristiques du moule.

- Excellente finition de surface : La haute pression et la solidification rapide du métal en fusion permettent d'obtenir des pièces aux surfaces lisses et peu poreuses.

- une grande solidité : La solidité et les qualités mécaniques de la pièce moulée sont le résultat d'une solidification rapide et d'une structure à grain fin.

- Rentabilité : Le moulage sous pression de l'aluminium permet de fabriquer des composants complexes avec peu de procédures supplémentaires. Il s'agit donc d'une technique de fabrication économique, en particulier pour les gros volumes de production.

Utilisation du moulage sous pression de l'aluminium à haute pression

De nombreuses industries, dont les suivantes, utilisent largement le processus de moulage sous pression de l'aluminium :

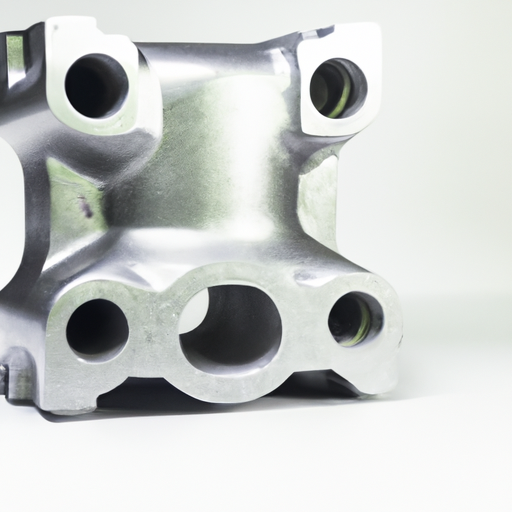

- Automobile : pièces de châssis, pièces de moteur, boîtes de vitesses, etc.

- Aérospatiale : pièces de moteur, pièces de structure et composants d'aéronefs.

- Électronique : dissipateurs de chaleur, connexions et boîtiers pour équipements électroniques.

- Appareils électroménagers : pièces pour climatiseurs, machines à laver et réfrigérateurs.

- Équipement industriel : Corps de pompe, corps de vanne et composants hydrauliques.

Caractéristiques du procédé de moulage sous pression de l'aluminium

- Le moulage sous pression de l'aluminium comporte un certain nombre d'étapes : préparation des matières premières, conception du moule, injection de l'alliage d'aluminium, solidification et refroidissement, démoulage et post-traitement.

- La préparation des matières premières est la première étape de l'ensemble du processus, et il convient de choisir des alliages d'aluminium de première qualité, notamment ADC12, A380 et d'autres types.

- Pour garantir que l'alliage d'aluminium puisse être injecté en douceur dans le moule et produire un produit de la forme requise, le moule doit être conçu conformément aux spécifications du produit tout au long du processus de conception du moule.

- Le centre de toute l'opération est le lien d'injection en alliage d'aluminium. Pour créer un moulage, il faut exercer une pression énorme pour injecter l'alliage d'aluminium en fusion dans le moule, où il doit ensuite cristalliser et se solidifier.

- Les liaisons de refroidissement et de solidification ont pour but de garantir la stabilité et la qualité de la pièce moulée. Lors des étapes de démoulage et de post-traitement, la pièce est démoulée et les traitements nécessaires, tels que le meulage et le polissage, sont effectués.

Tout bien considéré, la technique du moulage sous pression de l'aluminium est un moyen souple et efficace de créer des composants en aluminium de qualité supérieure présentant des géométries complexes, une précision extrême et des qualités mécaniques supérieures. Son utilisation extensive dans plusieurs secteurs témoigne de sa fiabilité et de son efficacité.