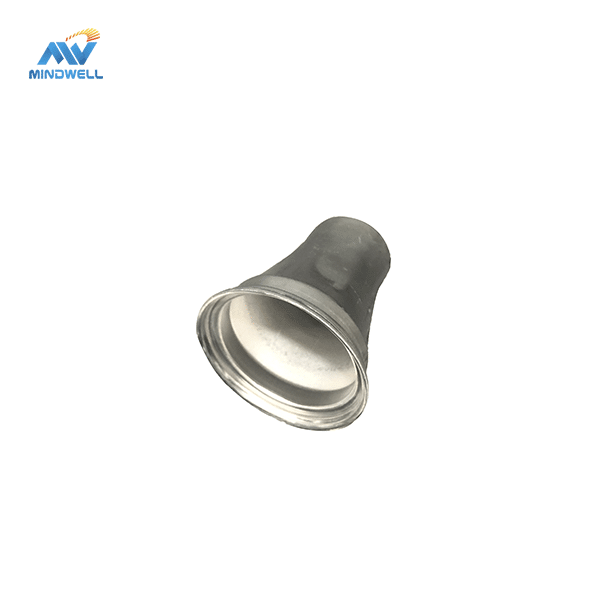

Moulage sous pression d'aluminium pour ampoules LED

La partie en aluminium moulé sous pression de l'ampoule LED est un accessoire en alliage d'aluminium moulé sous pression. Il peut améliorer les performances de protection et l'apparence de la lampe. En même temps, différentes spécifications et formes peuvent être personnalisées pour répondre aux besoins des différents types et modèles de lampes LED.

Les accessoires en aluminium peuvent également contribuer à dissiper la chaleur, à soutenir et à protéger les composants LED. Mindwell fournit des ampoules LED sur mesure moulage d'aluminium sous pression services, y compris :

- Boîtier de lumière LED

- Dissipateur thermique

- Abat-jour LED

- Boîtier du pilote de LED

- Support LED

- Capuchon d'objectif

Le rôle du moulage sous pression de l'aluminium dans la fabrication des lampes LED

Le moulage sous pression de l'aluminium joue un rôle important dans la fabrication des ampoules LED, et est principalement utilisé pour fabriquer des supports de lampe, des coquilles, des radiateurs et d'autres composants des lampes LED. L'avantage du moulage sous pression de l'aluminium est que le matériau est solide, léger et dur. Tout en répondant aux exigences de qualité des lampes, il permet également de réduire le poids au maximum, ce qui rend les lampes plus sûres et plus fiables. En outre, l'aluminium possède une excellente conductivité thermique en termes de dissipation de la chaleur, et les ampoules LED ont généralement besoin d'une bonne dissipation de la chaleur pour maintenir leur stabilité et leur fiabilité à long terme. C'est pourquoi l'aluminium est utilisé comme boîtier pour les ampoules LED afin d'évacuer la chaleur générée par les ampoules.

En bref, notre société utilise le moulage sous pression d'alliages d'aluminium pour fabriquer des boîtiers en aluminium. Le processus de fabrication est relativement simple et peut être produit rapidement et efficacement, ce qui réduit les coûts de production. En général, un radiateur en aluminium est installé derrière le circuit imprimé interne pour augmenter la fonction de dissipation de la chaleur, et un support est ajouté à l'extérieur pour faciliter l'installation fixe. Le traitement de surface de la coque moulée sous pression est généralement pulvérisé à l'extérieur, certains avec un spray polyester, d'autres avec du fluor. Pulvérisation de carbone, poudre pour l'extérieur avec des exigences de protection spéciales.

En bref, les pièces moulées sous pression en aluminium jouent principalement les rôles de dissipation et de conduction de la chaleur, de légèreté et d'anticorrosion dans la fabrication des ampoules LED.

Avantages de l'application des accessoires de moulage sous pression en alliage d'aluminium dans l'industrie de l'éclairage

Poids léger

La densité de l'alliage d'aluminium est inférieure à celle de l'acier et d'autres matériaux. L'utilisation d'accessoires en alliage d'aluminium moulé sous pression permet de réduire le poids de la lampe et de faciliter le transport et l'installation.

Conductivité thermique élevée

L'alliage d'aluminium a une conductivité thermique élevée, ce qui permet de dissiper rapidement la chaleur générée par les perles des lampes LED et de prolonger la durée de vie des lampes LED.

Facilité de traitement

L'alliage d'aluminium a une bonne plasticité et peut être facilement transformé en différentes formes, ce qui facilite la production de lampes LED de différentes formes.

Faible coût

L'alliage d'aluminium est relativement abordable et acceptable pour les utilisateurs moyens, ce qui contribue à réduire le coût des lampes LED.

Anti-oxydation

La surface de l'aluminium est recouverte d'une couche dense d'oxyde d'aluminium qui prévient efficacement l'oxydation et la corrosion, garantissant ainsi la durabilité des lampes LED produites.

En résumé, les accessoires de moulage sous pression en alliage d'aluminium ont de vastes perspectives d'application dans l'industrie de l'éclairage, telles que l'amélioration des performances de dissipation thermique de l'équipement, la réduction du poids de l'équipement et l'amélioration de l'esthétique de l'équipement. Mindwell Company est un fabricant spécialisé dans la fourniture de moules de coulée sous pression et de produits en alliage d'aluminium de haute qualité. Nos produits de haute qualité, notre technologie avancée et notre excellent service nous ont valu les éloges de l'industrie.

dissipateur thermique pour ampoule led

La dissipation thermique est très importante dans la conception des ampoules LED, car la puce LED génère une certaine quantité de chaleur lorsqu'elle fonctionne. Si la dissipation thermique est mauvaise, la température de la puce LED sera trop élevée, ce qui affectera la durée de vie et les performances de l'ampoule LED.

Comment le moulage sous pression de l'aluminium améliore la dissipation thermique des ampoules LED

- Le moulage sous pression de l'aluminium joue un rôle clé dans les ampoules LED, car l'aluminium possède d'excellentes capacités de conductivité thermique et de dissipation de la chaleur. Voici quelques aspects clés de la manière dont le moulage sous pression de l'aluminium améliore les performances thermiques des ampoules LED :

- Méthodes de dissipation de la chaleur : Il existe généralement deux types de méthodes : la dissipation naturelle de la chaleur et le refroidissement par air forcé, qui doivent être sélectionnés en fonction de l'environnement de travail et des exigences spécifiques.

- Optimisation de la structure de dissipation de la chaleur : Grâce au moulage sous pression de l'aluminium, il est possible de concevoir une structure de radiateur avec des puits de chaleur et des ailettes complexes afin d'augmenter la surface de dissipation de la chaleur et d'améliorer ainsi l'efficacité de la dissipation de la chaleur. Cela permet de maîtriser la température de l'ampoule LED.

- Stabilité du matériau : L'alliage d'aluminium possède une excellente conductivité thermique et peut transférer rapidement la chaleur générée par les LED. Cela permet de disperser la chaleur sur la surface extérieure de l'ampoule, empêchant ainsi la chaleur de s'accumuler autour de l'élément LED. Les matériaux en alliage d'aluminium peuvent également rester stables à différentes températures et ne sont pas susceptibles de se déformer ou de se dilater. Cela permet à l'ampoule LED de conserver sa stabilité structurelle au cours d'un fonctionnement à long terme, sans problèmes de performance dus aux changements de température.

Résumé : Au cours du processus de conception des ampoules LED, le moulage sous pression de l'aluminium joue un rôle clé dans les performances de dissipation thermique des ampoules LED, contribuant à résoudre les problèmes de gestion thermique des ampoules LED, à prolonger la durée de vie des LED et à améliorer les performances et la fiabilité. Chez Mindwell, nous procédons également à des ajustements et à des optimisations par le biais d'expériences de simulation et d'autres moyens afin de garantir que les ampoules LED présentent d'excellentes performances en matière de dissipation thermique.

Ampoule Led Boîtier Aluminium

Le boîtier en aluminium de l'ampoule LED est une partie importante de la structure de l'ampoule LED. Le boîtier en aluminium de l'ampoule à LED présente les caractéristiques suivantes : légèreté, haute résistance et haute stabilité. Il peut protéger les composants LED et assurer la stabilité de l'ampoule. Les boîtiers en aluminium des ampoules à LED contribuent à améliorer la longévité, les performances et l'esthétique des solutions d'éclairage à LED.

Installation fixe d'ampoules LED

Le moulage sous pression de l'aluminium fournit un support structurel solide aux ampoules LED, ce qui est essentiel pour garantir une installation correcte et la stabilité à long terme des composants LED. Voici comment l'aluminium joue un rôle dans le soutien structurel :

- Robuste et stable

- Résistance aux vibrations et aux chocs

- Solidité et légèreté

- Résistance à la corrosion

En résumé, le moulage sous pression de l'aluminium fournit un support structurel, tandis que la résistance et la stabilité de l'aluminium contribuent à assurer une installation stable à long terme des composants LED, ce qui permet aux ampoules LED de conserver leurs performances et leur fiabilité dans différents environnements. Cela est essentiel pour répondre aux besoins et aux attentes des clients.

Le moulage sous pression de l'aluminium présente des avantages sur le plan du développement durable et de l'environnement

Recyclabilité

L'aluminium est un métal hautement recyclable, ce qui signifie que les déchets de moulage sous pression en aluminium peuvent être fondus, remodelés et réutilisés dans de nouveaux produits de moulage sous pression. Ce processus de recyclage permet non seulement d'économiser des matières premières, mais aussi de réduire la pollution environnementale due aux déchets.

Réduire les déchets de matériaux

Grâce aux caractéristiques du processus de moulage sous pression de l'aluminium, la quantité de matériau utilisée peut être contrôlée avec précision, ce qui permet de réduire les déchets au cours du processus de production. Le moulage sous pression de l'aluminium utilise les matériaux plus efficacement que les autres méthodes de traitement des métaux, ce qui permet de réduire les déchets de matériaux.

Avantages des économies d'énergie et de la réduction de l'empreinte carbone

Le moulage sous pression de l'aluminium est plus efficace que les autres méthodes de traitement des métaux et peut réduire la consommation d'énergie. En même temps, grâce aux propriétés de légèreté de l'aluminium, l'utilisation de pièces moulées sous pression en aluminium permet de réduire le poids des produits, ce qui réduit la consommation d'énergie pendant le transport et l'utilisation, contribuant ainsi à réduire l'empreinte carbone.

Le moulage sous pression de l'aluminium offre de multiples avantages en matière de développement durable et d'environnement, notamment la recyclabilité de l'aluminium, la réduction des déchets de matériaux, la réduction de la consommation d'énergie et de l'empreinte carbone. Il s'agit donc d'une méthode de fabrication respectueuse de l'environnement, conforme aux principes de la protection de l'environnement et du développement durable.

Moulage sous pression d'aluminium pour ampoules LED : Innovation en matière d'éclairage

Découvrez le rôle transformateur du moulage sous pression de l'aluminium pour les ampoules LED. Plongez dans les détails de l'ingénierie de précision, de la durabilité et des options de personnalisation. Illuminez votre compréhension grâce à ce guide complet. Guide sur le moulage sous pression d'aluminium Pour les ampoules LED.

1. La genèse de la coulée sous pression de l'aluminium

L'histoire du moulage sous pression de l'aluminium remonte au XIXe siècle. En tant que méthode de fabrication importante, le moulage sous pression de l'aluminium joue un rôle important dans les ampoules LED et d'autres domaines. Grâce à la conception et à la production d'une ingénierie de précision, le processus de moulage sous pression de l'aluminium peut créer des composants aux formes complexes et aux structures fines qui peuvent contrôler avec précision la direction et la distribution de la lumière afin d'obtenir les meilleures performances des ampoules LED. A l'avenir, avec les progrès continus de la technologie et les exigences croissantes des applications, le procédé de moulage sous pression de l'aluminium continuera à se développer et à innover, apportant de plus grandes contributions au développement de l'industrie manufacturière. En ce qui concerne son processus de développement détaillé, nous pouvons l'explorer sous les aspects suivants :

- L'origine de la technologie du moulage sous pression de l'aluminium À la fin du XIXe siècle, avec les progrès de la révolution industrielle et le développement continu de la technologie de fabrication, la technologie du moulage sous pression a commencé à attirer progressivement l'attention des gens. La première technologie de moulage sous pression était principalement utilisée pour produire de petites pièces métalliques simples, telles que des pièces en plomb. Les machines de coulée sous pression de cette période étaient principalement des machines manuelles à piston à chambre chaude, dont l'efficacité et la précision de production étaient relativement faibles.

- Après l'entrée dans le XXe siècle, la technologie du moulage sous pression a été développée et utilisée. En 1905, H.H. Doehler a développé avec succès une machine de coulée sous pression pour la production industrielle. Cette invention a marqué la capacité de la technologie de coulée sous pression à produire à grande échelle et à haut rendement. Avec les progrès constants de la technologie de fabrication, l'efficacité de la production et la qualité du processus de moulage sous pression ont également continué à s'améliorer.

- Le développement de la technologie du moulage sous pression de l'aluminium Au cours de la première moitié du XXe siècle, la technologie du moulage sous pression de l'aluminium a été progressivement développée et appliquée. En raison de la légèreté de l'aluminium et de son excellente conductivité électrique, les pièces moulées sous pression en aluminium sont largement utilisées dans l'électronique, l'électricité et d'autres domaines. Avec le progrès et l'application continus de la technologie, le processus de moulage sous pression de l'aluminium a été amélioré et innové. Les procédés modernes de moulage sous pression de l'aluminium peuvent produire des pièces moulées sous pression de l'aluminium avec des formes complexes et des structures fines, et leur efficacité de production et la qualité des produits ont été considérablement améliorées.

- Application de la technologie de moulage sous pression de l'aluminium aux ampoules LED : Dans la production d'ampoules LED, la technologie de moulage sous pression de l'aluminium est largement utilisée pour fabriquer ses composants internes de haute précision. Ces composants jouent un rôle important dans l'amélioration de l'efficacité lumineuse et de la durée de vie des ampoules LED. Grâce à la conception et à la production d'une ingénierie de précision, le processus de moulage sous pression de l'aluminium permet de créer des composants aux formes complexes et aux structures fines qui peuvent contrôler avec précision la direction et la distribution de la lumière afin d'obtenir les meilleures performances des ampoules LED.

2. les avantages du moulage sous pression de l'aluminium dans les ampoules LED apparaissent

Les avantages du moulage sous pression de l'aluminium dans les ampoules LED se traduisent principalement par une efficacité thermique élevée, une longue durée de vie, la légèreté et la durabilité, et la flexibilité de la conception. Ces avantages font que le processus de moulage sous pression de l'aluminium a de larges perspectives d'application et un potentiel de marché dans le domaine de l'éclairage LED. Ci-dessous, nous présentons en détail les avantages des pièces moulées sous pression en aluminium dans les ampoules LED :

1. Rendement thermique élevé

L'aluminium possède d'excellentes propriétés de conductivité thermique, ce qui permet aux pièces moulées sous pression en aluminium de conduire et de dissiper efficacement la chaleur dans les ampoules LED. Les ampoules LED génèrent une grande quantité de chaleur lorsqu'elles fonctionnent. Si la chaleur ne peut pas être dissipée efficacement, la température de la puce LED augmentera, ce qui affectera son efficacité lumineuse et sa durée de vie. La conductivité thermique élevée de l'aluminium moulé sous pression permet aux ampoules LED de maintenir une température adéquate pendant leur fonctionnement et d'éviter la dégradation des performances et la réduction de la durée de vie causées par la surchauffe.

2. Longue durée de vie

Les pièces en aluminium moulé sous pression ont non seulement de bonnes performances de dissipation de la chaleur, mais aussi une résistance élevée à la corrosion et à l'usure, ce qui permet aux pièces en aluminium moulé sous pression de maintenir des conditions de travail stables dans les ampoules LED pendant une longue période et de prolonger la durée de vie des ampoules LED. En même temps, la fabrication de haute précision et la précision dimensionnelle stable des pièces moulées sous pression en aluminium assurent également la stabilité et la fiabilité des ampoules LED pendant une utilisation à long terme.

3. Léger et durable

La faible densité et le poids léger de l'aluminium font que les pièces moulées sous pression en aluminium sont légères dans les ampoules LED. En même temps, les pièces moulées sous pression en aluminium ont une résistance élevée et une bonne ténacité et peuvent résister aux chocs et aux vibrations des forces extérieures, assurant le fonctionnement normal des ampoules LED dans des environnements difficiles. Cette légèreté et cette durabilité permettent aux pièces moulées sous pression en aluminium d'améliorer l'efficacité globale et de réduire la consommation d'énergie des solutions d'éclairage à LED.

4. Flexibilité de la conception

Le processus de moulage sous pression de l'aluminium permet de fabriquer des formes complexes et des structures fines, ce qui offre davantage de possibilités pour la conception des ampoules LED. Les concepteurs peuvent laisser libre cours à leur imagination et créer une variété de formes uniques et magnifiques d'ampoules LED pour répondre aux besoins des différents clients. En même temps, la fabrication de haute précision du moulage sous pression de l'aluminium garantit également la performance optique et l'effet d'utilisation de l'ampoule LED.

3. application de l'éclairage LED

Les pièces moulées sous pression en aluminium jouent un rôle clé dans les applications d'éclairage LED, avec leur large éventail d'applications allant des boîtiers aux pièces complexes dans les assemblages LED. Cette diversité et cette adaptabilité garantissent l'efficacité et la stabilité des ampoules LED dans une grande variété d'environnements. Voici quelques-unes des principales applications des pièces moulées sous pression en aluminium dans l'éclairage LED :

Boîtier et dissipateur thermique

Effet de dissipation de la chaleur : Le boîtier et le radiateur en aluminium moulé sous pression utilisent leur conductivité thermique élevée pour conduire et dissiper efficacement la chaleur générée par la puce LED vers l'environnement, évitant ainsi la surchauffe et garantissant la stabilité et la longévité de l'ampoule LED.

Léger et solide : Les propriétés de légèreté de l'aluminium rendent les luminaires à LED plus légers, plus faciles à installer et à transporter, tout en conservant une résistance et une durabilité suffisantes.

Réflecteurs et optiques

Contrôle précis de la lumière : Le moulage sous pression de l'aluminium permet de fabriquer des réflecteurs et des lentilles complexes pour contrôler avec précision la direction et la distribution de la lumière, améliorant ainsi l'efficacité et la qualité de l'éclairage.

Résistance à la corrosion : Les pièces moulées sous pression en aluminium présentent une bonne résistance à la corrosion et peuvent maintenir des performances optiques stables même dans des environnements humides ou corrosifs.

Supports pour circuits imprimés et composants électroniques

Propriétés électriques : L'excellente conductivité électrique de l'aluminium en fait un matériau idéal pour les cartes de circuits imprimés et les supports de composants électroniques, garantissant une circulation fluide de l'électricité.

Positionnement précis : La haute précision du processus de moulage sous pression de l'aluminium garantit le positionnement et l'installation précis des composants électroniques, améliorant ainsi les performances globales de l'ampoule LED.

Connecteurs et fixations

Stabilité : Les connecteurs et les fixations en aluminium moulé sous pression assurent un soutien et une stabilité solides, garantissant que l'ampoule LED peut continuer à fonctionner normalement dans des environnements soumis à des vibrations ou à des chocs.

Facilité de traitement : La facilité de traitement de l'aluminium permet d'assembler facilement les connecteurs et les fixations avec d'autres composants, ce qui améliore l'efficacité de la production.

Conception créative et personnalisation

Flexibilité de conception : La grande flexibilité du processus de moulage sous pression de l'aluminium permet aux concepteurs de créer une variété d'ampoules LED uniques et personnalisées pour répondre aux divers besoins du marché et des consommateurs.

Contrôle des coûts : Le processus de moulage sous pression de l'aluminium permet une production à grande échelle tout en maintenant de faibles coûts, ce qui rend les produits d'éclairage LED de haute qualité plus accessibles à la population.

Dans l'ensemble, la diversité et l'adaptabilité du moulage sous pression de l'aluminium dans les applications d'éclairage LED garantissent l'efficacité élevée et la performance stable des ampoules LED dans différents environnements. Avec le progrès continu de la technologie et la croissance de la demande du marché, l'application des pièces moulées sous pression en aluminium dans le domaine de l'éclairage LED deviendra de plus en plus étendue et approfondie.

4. Processus de production

La production des composants en aluminium moulé sous pression d'une ampoule LED est un processus très délicat en plusieurs étapes, chacune d'entre elles étant essentielle à la qualité et aux performances du produit final. Voici les principales étapes du processus de fabrication :

Conception et fabrication de moules :

Conception : En fonction des spécifications et des exigences de l'ampoule LED, le logiciel de CAO est utilisé pour concevoir le moule.

Sélection du matériau : Choisissez un matériau de moule adapté au moulage sous pression de l'aluminium, généralement un acier à haute dureté, afin de garantir la durabilité et la précision du moule.

Traitement : Utiliser des machines-outils à commande numérique et d'autres équipements de haute précision pour traiter les moules afin de garantir la précision et la qualité de la surface des moules.

Production de pièces moulées sous pression en aluminium :

Fusion : Le lingot d'aluminium est chauffé jusqu'au point de fusion et les impuretés sont éliminées au cours du processus de fusion.

Injection : Injecter l'aluminium en fusion dans le moule préchauffé à haute pression pour s'assurer que l'aluminium liquide remplit entièrement la cavité du moule.

Refroidissement et solidification : Permettre à l'aluminium fondu de refroidir et de se solidifier dans le moule pour donner la forme souhaitée à la pièce.

Démoulage : Ouvrir le moule et retirer la pièce moulée en aluminium solidifiée.

Post-traitement et finition :

Ébarbage : Éliminer les bavures et l'excès de matière sur les bords des pièces moulées sous pression.

Traitement thermique : Les propriétés mécaniques des pièces moulées sous pression en aluminium sont encore améliorées par le processus de traitement thermique.

Traitement de surface : Effectuer des traitements de surface tels que la pulvérisation et la galvanoplastie pour améliorer la résistance à la corrosion et l'esthétique des pièces.

Inspection et contrôle de qualité :

Contrôle dimensionnel : Utiliser des outils de mesure pour effectuer le contrôle dimensionnel des pièces moulées sous pression en aluminium afin de s'assurer qu'elles répondent aux exigences de la conception.

Essais de performance : Effectuer des essais de pression, des essais de traction, etc. pour vérifier les indicateurs de performance des pièces moulées sous pression en aluminium.

Contrôle de l'apparence : Vérifier la qualité de la surface du produit pour s'assurer qu'il est exempt de défauts et d'imperfections.

5. Options de personnalisation

La grande flexibilité du processus de moulage sous pression de l'aluminium offre aux fabricants d'ampoules LED une multitude d'options de personnalisation. Ces options répondent non seulement aux besoins du marché et des consommateurs en matière de conceptions et de fonctions uniques, mais aident également les fabricants à se démarquer sur le marché hautement concurrentiel des LED. Voici quelques exemples d'options de personnalisation :

- Personnalisation de la forme et de la taille : Les fabricants peuvent personnaliser la forme et la taille des ampoules LED en fonction des besoins des clients ou de scénarios d'application spécifiques. Qu'il s'agisse d'une forme sphérique traditionnelle, d'une forme tubulaire ou d'une forme spéciale plus créative, le processus de moulage sous pression de l'aluminium permet de réaliser tous ces objectifs.

- Optimisation de la structure de dissipation de la chaleur : En réponse aux exigences de dissipation thermique des ampoules LED, les fabricants peuvent personnaliser la structure et la taille du radiateur pour s'assurer que la puce LED peut dissiper efficacement la chaleur dans différents environnements de travail, prolongeant ainsi la durée de vie du produit.

- Ajustement des performances optiques : En ajustant la forme et le traitement de surface des composants optiques tels que les réflecteurs et les lentilles, les fabricants peuvent personnaliser la distribution de la lumière et l'efficacité des ampoules LED pour répondre à différents besoins d'éclairage.

- Traitement de surface personnalisé : Le traitement de surface des pièces moulées sous pression en aluminium peut également être personnalisé, y compris la couleur, la texture, le revêtement, etc. Les fabricants d'ampoules LED disposent ainsi d'une plus grande liberté de conception pour créer des produits plus attrayants.

6. Assurance de la qualité : Démontrer la fiabilité

Dans le processus de production des ampoules LED, les mesures d'assurance qualité sont un maillon essentiel pour garantir la fiabilité et la stabilité des performances du produit. Voici quelques mesures d'assurance qualité importantes :

- Essais non destructifs : Utiliser des technologies de contrôle non destructif telles que les rayons X et les ondes ultrasoniques pour détecter les défauts internes des pièces moulées sous pression en aluminium afin de s'assurer qu'il n'y a pas de pores, de fissures ou d'autres problèmes à l'intérieur du produit.

- Contrôle de la précision dimensionnelle : Grâce à des équipements de mesure avancés et à des processus d'inspection stricts, nous contrôlons la précision dimensionnelle des pièces moulées sous pression en aluminium afin de nous assurer que chaque pièce répond aux exigences de la conception.

- Essai d'adaptabilité à l'environnement : Les ampoules LED sont soumises à des tests d'adaptabilité à des températures élevées et basses, à l'humidité et à la chaleur, ainsi qu'à d'autres tests environnementaux, afin de vérifier la stabilité et la fiabilité du produit dans différents environnements.

7. Durabilité dans la fabrication des DEL

Avec la prise de conscience croissante de la protection de l'environnement, l'industrie de fabrication des LED accorde également de plus en plus d'attention au développement durable. Le processus de moulage sous pression de l'aluminium joue un rôle actif à cet égard :

- Recyclage des ressources : L'aluminium est un matériau hautement recyclable. Les pièces moulées sous pression en aluminium usagées peuvent être recyclées et réutilisées, ce qui réduit la demande et l'exploitation des ressources primaires.

- Réduire la consommation d'énergie : En optimisant les processus de production et en modernisant les équipements, nous pouvons réduire la consommation d'énergie pendant le processus de moulage sous pression de l'aluminium et améliorer l'efficacité de l'utilisation de l'énergie.

- Réduire les émissions de déchets : Mettre en œuvre un système strict de gestion des déchets afin de réduire les émissions de déchets solides au cours du processus de production, et classer et traiter les déchets de manière raisonnable.

- Utiliser des matériaux respectueux de l'environnement : Des revêtements, solvants et autres matériaux auxiliaires respectueux de l'environnement sont utilisés dans le processus de moulage sous pression de l'aluminium afin de réduire les émissions nocives pour l'environnement.

Comment le moulage sous pression d'aluminium améliore-t-il les performances des ampoules LED ?

Les ampoules LED sont de plus en plus populaires en raison de leur efficacité énergétique élevée et de leur longue durée de vie. Les matériaux utilisés pour la fabrication d'une ampoule LED sont un facteur clé qui influe sur ses performances globales. L'aluminium moulé sous pression, en particulier, est devenu le premier choix des fabricants d'ampoules LED. Dans cet article, nous examinerons les raisons de l'utilisation de l'aluminium moulé sous pression et la manière dont il peut améliorer les performances des ampoules LED.

1. Dissipation de la chaleur

L'un des principaux avantages de l'utilisation de l'aluminium moulé sous pression dans les ampoules LED est son excellente capacité à dissiper la chaleur. Les ampoules LED génèrent de la chaleur pendant leur fonctionnement. Si elles ne peuvent pas être dissipées efficacement, cela entraînera une baisse des performances et une réduction de la durée de vie. L'aluminium moulé sous pression a une conductivité thermique élevée, ce qui lui permet de transférer efficacement la chaleur loin du composant LED. Cela permet aux LED de rester froides, d'éviter la surchauffe et de maintenir des performances optimales.

2. Durabilité et protection

L'aluminium moulé sous pression offre une durabilité et une protection exceptionnelles aux composants LED de précision. Ses caractéristiques robustes lui permettent de résister aux chocs, aux vibrations et aux facteurs environnementaux externes. Ceci est particulièrement important pour les ampoules LED utilisées à l'extérieur ou dans des environnements industriels, où elles peuvent être exposées à des conditions difficiles. Le boîtier en aluminium moulé sous pression agit comme un bouclier protecteur, protégeant les composants internes contre les dommages et prolongeant la durée de vie de l'ampoule LED.

3. Conception légère et compacte

L'aluminium moulé sous pression est connu pour ses propriétés à la fois légères et solides, ce qui en fait un matériau idéal pour la construction d'ampoules LED. Sa légèreté facilite l'installation et réduit les contraintes sur les luminaires. En outre, la conception compacte obtenue grâce au moulage sous pression permet aux ampoules LED d'être installées dans une variété de luminaires, y compris les luminaires encastrés, les luminaires sur rail et les luminaires décoratifs. Cette polyvalence garantit que les ampoules LED peuvent être intégrées de manière transparente dans différents environnements sans compromettre les performances.

4. Résistance à la corrosion

Les ampoules LED peuvent être exposées à l'humidité et à d'autres éléments corrosifs, en particulier à l'extérieur ou dans des zones humides. L'aluminium moulé sous pression est très résistant à la corrosion, ce qui en fait un excellent choix pour ce type d'application. La résistance à la corrosion de l'aluminium moulé sous pression garantit que les ampoules LED sont protégées et conservent leurs performances même dans des environnements difficiles.

5. Flexibilité de la conception

L'aluminium moulé sous pression permet des conceptions complexes, donnant aux fabricants une plus grande flexibilité dans la création d'ampoules LED avec des caractéristiques innovantes. La polyvalence du moulage sous pression permet d'intégrer dans la structure de l'ampoule divers composants tels que les dissipateurs thermiques et les optiques. Il en résulte une meilleure distribution de la lumière, un meilleur rendu des couleurs et une amélioration des performances globales des ampoules LED.

en conclusion

L'aluminium moulé sous pression joue un rôle essentiel dans l'amélioration des performances des ampoules LED. Ses excellentes performances thermiques, sa durabilité, sa légèreté, sa résistance à la corrosion et sa souplesse de conception en font un matériau idéal pour la construction d'ampoules LED. En utilisant l'aluminium moulé sous pression, les fabricants peuvent garantir des performances optimales et une durée de vie plus longue des ampoules LED, et fournir des solutions d'éclairage efficaces pour une variété d'applications.

Le moulage sous pression de l'aluminium peut-il être appliqué à différents types d'ampoules LED ?

Oui, le moulage sous pression de l'aluminium peut s'appliquer à divers types d'ampoules LED.

Le moulage sous pression de l'aluminium est un processus de fabrication qui utilise l'aluminium comme matière première. L'aluminium est fondu et injecté dans le moule par une machine de coulée sous pression, puis refroidi et solidifié dans la forme requise. Ce procédé permet de créer une variété de formes et de structures complexes, et peut donc être appliqué à divers types de conceptions d'ampoules LED.

Par exemple, la coque, le radiateur, le support, etc. des ampoules LED peuvent être fabriqués en utilisant le moulage sous pression de l'aluminium. Grâce à une conception de moule et à une technologie de traitement raisonnables, il est possible de produire des boîtiers d'ampoules LED présentant d'excellentes performances de dissipation de la chaleur, une grande résistance, une grande précision et une belle apparence.

En outre, le processus de moulage sous pression de l'aluminium peut également être combiné à d'autres processus de fabrication, tels que le moulage par injection, la pulvérisation, etc., pour créer des produits d'ampoules LED plus complexes et diversifiés.

En résumé, le moulage sous pression de l'aluminium est un processus de fabrication qui convient parfaitement à différents types de conception d'ampoules LED.

Quel rôle joue l'efficacité thermique dans le moulage sous pression d'aluminium pour les ampoules LED ?

L'efficacité thermique joue un rôle important dans les moulages sous pression d'aluminium pour les ampoules LED.

Tout d'abord, l'efficacité thermique affecte directement les performances et la durée de vie des ampoules LED. Les puces LED génèrent de la chaleur lorsqu'elles fonctionnent. Si la chaleur n'est pas correctement contrôlée, les performances de la puce LED diminueront ou seront même endommagées. Par conséquent, l'amélioration de l'efficacité thermique des pièces moulées sous pression en aluminium peut dissiper efficacement la chaleur générée par les puces LED et maintenir la stabilité et la durée de vie des ampoules LED.

Deuxièmement, l'efficacité thermique affecte également l'effet d'économie d'énergie des ampoules LED. Si l'efficacité thermique des pièces moulées sous pression en aluminium est faible, l'ampoule LED produira plus de chaleur en fonctionnement et nécessitera plus d'énergie pour maintenir le fonctionnement, ce qui augmentera la consommation d'énergie et les coûts d'exploitation. Par conséquent, l'amélioration de l'efficacité thermique des pièces moulées sous pression en aluminium peut réduire la consommation d'énergie des ampoules LED et améliorer les effets d'économie d'énergie.

En résumé, l'efficacité thermique joue un rôle important dans les moulages sous pression en aluminium des ampoules LED, ce qui affecte directement la performance, la durée de vie et l'effet d'économie d'énergie des ampoules LED. Par conséquent, lors de la conception et de la fabrication d'ampoules LED moulées sous pression en aluminium, les facteurs d'efficacité thermique doivent être pleinement pris en compte afin d'améliorer les performances du produit et de réduire la consommation d'énergie.

La légèreté de l'aluminium est-elle bénéfique pour la fabrication des ampoules LED ?

Lorsqu'il s'agit de fabriquer des ampoules LED, le choix des matériaux joue un rôle essentiel dans la détermination des performances, de l'efficacité et de la qualité globale du produit final. L'aluminium est un matériau qui a suscité beaucoup d'intérêt ces dernières années, principalement en raison de ses propriétés de légèreté et des nombreux avantages qu'il offre lors de la fabrication. Dans cet article, nous verrons pourquoi les propriétés de légèreté de l'aluminium sont bénéfiques pour la fabrication des ampoules LED.

1. Efficacité énergétique

Les ampoules LED sont connues pour leur excellente efficacité énergétique, et les propriétés de légèreté de l'aluminium y contribuent. L'aluminium est un métal léger qui peut mieux dissiper la chaleur, ce qui réduit le risque de surchauffe et augmente l'efficacité énergétique globale des ampoules LED. En dissipant efficacement la chaleur, l'aluminium contribue à prolonger la durée de vie de la puce LED, ce qui permet à l'ampoule de conserver sa luminosité et ses performances plus longtemps.

2. Flexibilité de la conception

La légèreté de l'aluminium offre aux fabricants une plus grande souplesse de conception dans la production d'ampoules LED. La malléabilité de l'aluminium lui permet de prendre facilement des formes complexes, ce qui permet de créer des ampoules LED innovantes et esthétiques. Cette flexibilité s'étend également à l'intégration de caractéristiques supplémentaires telles que les dissipateurs thermiques, qui sont essentiels pour maintenir des températures de fonctionnement optimales.

3. Facile à installer

Un autre avantage de la légèreté de l'aluminium est sa facilité d'installation. Les ampoules LED en aluminium sont beaucoup plus légères que celles fabriquées dans d'autres matériaux, ce qui les rend plus faciles à manipuler et à installer. Cette légèreté est particulièrement utile lorsqu'un grand nombre d'ampoules LED doivent être installées, par exemple dans un environnement commercial ou industriel.

4. Durabilité

Malgré sa légèreté, l'aluminium est un matériau très durable. Fabriquées en aluminium, les ampoules LED sont résistantes à la corrosion, ce qui garantit leur longévité, même dans des environnements difficiles. Ce type de durabilité est essentiel pour les ampoules LED, qui peuvent être exposées à l'humidité, à la poussière ou à d'autres facteurs susceptibles d'affecter leurs performances. En utilisant l'aluminium, les fabricants peuvent créer des ampoules LED qui sont non seulement légères, mais aussi solides et durables.

5. Respect de l'environnement

L'aluminium est connu pour sa recyclabilité, ce qui en fait un choix écologique pour la fabrication d'ampoules LED. La légèreté de l'aluminium réduit la consommation globale de matériaux, ce qui permet un processus de fabrication plus durable. En outre, l'aluminium peut être facilement recyclé sans perdre ses propriétés inhérentes, ce qui réduit encore l'impact environnemental associé à la production d'ampoules LED.

en conclusion

La légèreté de l'aluminium offre de nombreux avantages pour la fabrication d'ampoules LED. Qu'il s'agisse de l'amélioration de l'efficacité énergétique, de la souplesse de conception, de la facilité d'installation, de la durabilité ou du respect de l'environnement, l'aluminium s'avère être un excellent choix pour les fabricants désireux de produire des ampoules à DEL de haute qualité. La demande de solutions d'éclairage à haut rendement énergétique ne cessant de croître, l'exploitation des propriétés de légèreté de l'aluminium dans la fabrication d'ampoules à DEL jouera sans aucun doute un rôle important dans la satisfaction de ces besoins.

Comment la personnalisation du moulage sous pression de l'aluminium contribue-t-elle à l'innovation des ampoules LED ?

Avec le développement rapide de la science et de la technologie, les ampoules LED sont devenues le courant dominant de l'éclairage moderne. Dans ce domaine, l'application personnalisée de la technologie du moulage sous pression de l'aluminium ouvre un nouveau monde pour l'innovation en matière d'ampoules LED. Le moulage sous pression de l'aluminium offre non seulement d'excellentes performances en matière de dissipation de la chaleur et de légèreté pour les ampoules LED, mais ses caractéristiques hautement personnalisées favorisent la diversité et la flexibilité de la conception des ampoules LED.

1. La liberté de conception apportée par la technologie du moulage sous pression de l'aluminium

La technologie du moulage sous pression de l'aluminium permet aux fabricants de personnaliser la forme, la taille et la structure des ampoules LED en fonction des besoins spécifiques et des scénarios d'application. Qu'il s'agisse d'une structure complexe de dissipation de la chaleur ou d'une apparence unique, le moulage sous pression de l'aluminium permet une fabrication de haute précision. Les concepteurs disposent ainsi d'une plus grande marge de manœuvre créative, ce qui rend la conception des ampoules LED plus colorée et permet de répondre aux différentes demandes du marché.

2. Optimiser la dissipation de la chaleur et améliorer l'efficacité des LED.

L'efficacité et la durée de vie des ampoules LED sont largement influencées par leurs performances en matière de dissipation de la chaleur. La technologie de moulage sous pression de l'aluminium permet de produire des boîtiers d'ampoules LED dotés d'excellentes structures de dissipation de la chaleur, garantissant que la chaleur générée par les puces LED pendant le fonctionnement peut être rapidement et efficacement dissipée. Grâce à une conception personnalisée de la dissipation de la chaleur, l'efficacité thermique des ampoules LED peut être encore améliorée, ce qui prolonge leur durée de vie, tout en réduisant la consommation d'énergie, et en réalisant une solution d'éclairage plus économe en énergie et plus respectueuse de l'environnement.

3. Conception légère, facile à installer et à appliquer

Les propriétés de légèreté de l'aluminium permettent aux ampoules LED d'être légères tout en conservant des performances élevées. Cela facilite non seulement l'installation et le remplacement des ampoules, mais rend également les lampes LED plus avantageuses dans les scénarios qui nécessitent une suspension ou une fixation, tels que les lustres et les appliques murales. La technologie de moulage sous pression de l'aluminium permet de produire des structures d'ampoules LED adaptées avec précision aux différentes exigences d'installation, ce qui simplifie le processus d'installation et améliore la facilité d'utilisation.

4. S'adapter aux environnements difficiles et améliorer la durabilité

L'aluminium présente une bonne résistance à la corrosion et une bonne solidité. Le boîtier de l'ampoule LED fabriqué grâce à la technologie de moulage sous pression de l'aluminium peut résister à l'érosion des environnements difficiles et garantir des performances de fonctionnement stables dans différents climats et environnements. Les conceptions personnalisées peuvent être ajustées en fonction des différentes régions et conditions environnementales afin de créer des produits d'ampoules LED plus adaptés à des environnements spécifiques.

5. Conclusion

L'application personnalisée de la technologie de moulage sous pression de l'aluminium a donné une forte impulsion à l'innovation dans le domaine des ampoules LED. Elle améliore non seulement la qualité et la durée de vie des ampoules LED en termes de performance physique, mais leur apporte également une plus grande flexibilité et une plus grande diversité en termes de design. Avec le progrès continu de la technologie et la diversification de la demande du marché, le potentiel de personnalisation du moulage sous pression de l'aluminium sera davantage exploré, aidant l'industrie de l'éclairage LED à évoluer vers un avenir meilleur.

Quels sont les principaux avantages de l'utilisation de l'aluminium dans la production d'ampoules LED ?

Les principaux avantages de l'utilisation de l'aluminium dans la production d'ampoules LED sont les suivants :

- Dissipation de la chaleur : L'aluminium a une excellente conductivité thermique et peut évacuer la chaleur rapidement. Les ampoules LED génèrent de la chaleur lorsqu'elles fonctionnent. Si la chaleur n'est pas dissipée à temps, la durée de vie de la LED en sera affectée. Le boîtier en aluminium permet de réduire la température de fonctionnement de la puce LED et de prolonger la durée de vie de la LED.

- Résistance à la corrosion : L'aluminium est très résistant à l'humidité, à l'oxydation et aux attaques chimiques. Le boîtier en aluminium est donc idéal pour les applications extérieures, capable de résister à des conditions météorologiques difficiles pendant de longues périodes.

- Respectueux de l'environnement : L'aluminium est un matériau renouvelable facile à recycler et à réutiliser. Par conséquent, le boîtier en aluminium des lampadaires à DEL contribue à réduire le gaspillage des ressources et l'impact sur l'environnement, et est conforme aux principes du développement durable.

- Aspect et durabilité : Les boîtiers en aluminium peuvent recevoir différents traitements de surface, tels que l'anodisation, le revêtement par pulvérisation ou l'électrodéposition, pour un aspect et des couleurs différents et une durabilité accrue.

- Rentabilité : L'aluminium étant un matériau relativement économique, le coût de fabrication du boîtier en aluminium des lampadaires à LED est relativement bas, ce qui permet de contrôler le coût global.

- Légèreté : L'aluminium est un matériau léger, ce qui signifie que les ampoules LED fabriquées en aluminium sont relativement légères, ce qui les rend plus pratiques lors de l'installation et du transport.

En résumé, l'utilisation de l'aluminium comme matériau principal des ampoules LED présente de nombreux avantages, notamment la dissipation de la chaleur, la résistance à la corrosion, la protection de l'environnement, la beauté et la durabilité, le coût élevé, la portabilité, etc.

Comment l'assurance qualité du moulage sous pression d'aluminium garantit-elle la fiabilité des performances des ampoules LED ?

Dans les équipements d'éclairage à LED, la qualité du moulage sous pression de l'aluminium joue un rôle essentiel dans la fiabilité et la performance de l'ampoule. La coque en aluminium moulé sous pression n'est pas seulement la décoration de l'ampoule, elle joue également un rôle important dans la dissipation de la chaleur, la résistance mécanique, la résistance à la corrosion et d'autres aspects, garantissant ainsi la performance et la durée de vie de l'ampoule LED.

1. Qualité des matériaux

Tout d'abord, la qualité du matériau du boîtier en aluminium moulé sous pression est essentielle. Un aluminium qui n'est pas suffisamment pur ou qui contient des impuretés peut entraîner une diminution des propriétés clés telles que la conductivité thermique et la résistance mécanique. Par conséquent, le choix d'un aluminium ou d'un alliage d'aluminium de haute pureté est la première étape pour garantir la qualité du moulage sous pression.

2. Conception du moule

La conception du moule a une influence décisive sur la forme et la précision du boîtier en aluminium moulé sous pression. Tout défaut ou erreur dans le moule peut être directement transféré au produit final. Par conséquent, la conception précise du moule est la deuxième étape pour garantir la qualité du moulage sous pression.

3. Contrôle du processus de production

Au cours du processus de production, de l'injection de l'aluminium en fusion au refroidissement et au démoulage, chaque étape nécessite un contrôle précis. Par exemple, la vitesse d'injection et la température de l'aluminium en fusion, la vitesse de refroidissement du moule, etc. sont autant de facteurs qui affectent la qualité du produit. C'est pourquoi un contrôle strict du processus est la troisième étape pour garantir la qualité du moulage sous pression.

4. Essais de produits

Chaque lot de boîtiers en aluminium moulé sous pression doit faire l'objet d'un contrôle de qualité rigoureux, portant notamment sur l'aspect, la taille, les propriétés mécaniques, la conductivité thermique, etc. Grâce à ces tests, vous pouvez vous assurer que la qualité de vos produits répond aux attentes et aux normes. Il s'agit de la quatrième étape pour garantir la qualité du moulage sous pression.

5. Facteurs environnementaux

En outre, l'environnement de stockage et de travail aura également un impact sur la qualité du boîtier en aluminium moulé sous pression. Par exemple, un environnement humide peut entraîner la corrosion et la rouille du boîtier en aluminium, ce qui affecte sa conductivité thermique et son apparence. Par conséquent, le maintien d'un environnement de stockage et de conditions d'utilisation appropriés est la cinquième étape pour garantir la qualité du moulage sous pression.

En résumé, l'assurance qualité du moulage sous pression de l'aluminium est un élément clé pour garantir la fiabilité des performances des ampoules LED. Depuis la sélection des matériaux, la conception des moules, le contrôle du processus de production jusqu'aux tests des produits, chaque maillon nécessite un contrôle et une gestion stricts. Ce n'est qu'ainsi que nous pouvons garantir la fiabilité des performances des ampoules LED et fournir aux utilisateurs des produits et des services de haute qualité.

Les composants en aluminium moulé sous pression peuvent-ils être recyclés dans la fabrication d'ampoules LED ?

Dans le processus de fabrication des ampoules LED, les pièces moulées en aluminium peuvent être recyclées.

L'aluminium étant un matériau recyclable, les pièces moulées sous pression en aluminium peuvent être recyclées, refondues et transformées en nouveaux produits en aluminium ou en pièces moulées sous pression en aluminium après leur mise au rebut. Cette méthode de recyclage et de réutilisation permet non seulement de réduire le gaspillage des ressources, mais aussi de réduire l'impact sur l'environnement, ce qui est conforme au principe du développement durable.

Dans le processus de fabrication des ampoules LED, certaines mesures doivent être prises pour réaliser le recyclage des pièces moulées sous pression en aluminium :

- Il est nécessaire de s'assurer que les pièces moulées sous pression en aluminium ne sont pas endommagées ou contaminées au cours de leur utilisation, afin que leurs bonnes propriétés matérielles puissent être conservées lors de leur recyclage.

- Un système de recyclage complet doit être mis en place, comprenant des sites de recyclage, des installations de transport et de traitement, etc., afin de garantir que le processus de recyclage et de traitement des pièces moulées sous pression en aluminium se déroule sans heurts.

Il convient de noter que le recyclage des pièces moulées sous pression en aluminium peut être affecté par certains facteurs, tels que la pureté de l'aluminium, la teneur en impuretés, le processus de recyclage, etc. Par conséquent, au cours du processus de recyclage, les pièces moulées sous pression en aluminium doivent être strictement inspectées et traitées pour s'assurer que leur qualité et leurs performances répondent aux exigences.

What sustainability initiatives are associated with Aluminum Die Casting for LED bulbs?

Sustainable Development Measures for Aluminum Die Castings for LED Bulbs

As the world pays increasing attention to sustainable development, the LED lighting industry is also actively seeking environmentally friendly and energy-saving solutions. Aluminum die-casting is an important material in the manufacturing of LED bulbs, and its sustainable development measures are of great significance in promoting the green development of the entire industry. This article will discuss sustainable development measures for aluminum die castings used in LED light bulbs.

1. Optimize design and improve material utilization

In the design stage of LED light bulbs, through optimized design, the use of aluminum die castings can be reduced and material utilization improved. For example, lightweight design is adopted to reduce unnecessary structural parts, thereby reducing the use of aluminum. At the same time, rationally plan the layout of parts to reduce waste in the mold manufacturing process, further reducing costs and resource consumption.

2. Use environmentally friendly materials

Choosing environmentally friendly aluminum materials and coatings is an important measure for the sustainable development of aluminum die castings for LED light bulbs. For example, recyclable aluminum alloy materials are used to reduce the burden on the environment. At the same time, low-volatile organic compound (VOC) coatings are used to reduce environmental pollution during the production process.

3. Promote circular economy

Circular economy is an important way to achieve sustainable development. In the manufacturing process of LED light bulbs, the recycling of aluminum die-casting parts should be promoted. By establishing a complete recycling system, we can recycle, classify, and reuse scrap aluminum die-casting parts to achieve effective utilization of resources and reduce dependence on natural resources.

4. Improve production efficiency

Improving production efficiency is an important means to reduce energy consumption and resource consumption. By introducing advanced production equipment and technology, optimizing the production process and improving production efficiency, energy consumption and raw material waste can be reduced and contribute to sustainable development.

5. Strengthen R&D and innovation

Innovation is an important driving force for sustainable development. In the field of aluminum die castings for LED bulbs, R&D innovation should be strengthened to develop more environmentally friendly and efficient manufacturing technologies and materials. Through technological breakthroughs, we can reduce energy and resource consumption in the manufacturing process and provide strong support for the sustainable development of the industry.

6. Strengthen policy guidance and supervision

The government should strengthen policy guidance and supervision of the LED lighting industry to promote the sustainable development of the industry. Formulate relevant policies and regulations to encourage companies to adopt environmentally friendly materials and manufacturing technologies, while increasing penalties for violations to ensure the green development of the industry.

In short, the sustainable development of aluminum die-casting parts for LED bulbs needs to start from multiple aspects such as design, materials, production, recycling, etc., through optimizing design, using environmentally friendly materials, promoting circular economy, improving production efficiency, strengthening R&D innovation, and strengthening policy guidance and regulatory measures to jointly promote the green development of the industry.

What emerging trends and innovations can be expected in Aluminum Die Casting for future LED bulbs?

In the future, aluminum die-casting technology for LED bulbs may have the following new trends and innovations:

- Lightweight design: As LED light bulbs increase in power and efficiency, aluminum die castings need to withstand higher thermal loads and mechanical stresses. Therefore,lightweight design will become an important trend in future aluminum die-casting technology. By optimizing materials and structures, the quality of aluminum die-casting parts can be reduced and their strength and durability improved.

- High-precision manufacturing: As the LED lighting market continues to expand and consumers have higher requirements for product quality, high-precision manufacturing will become an important development direction of aluminum die-casting technology. By introducing advanced manufacturing equipment and processes, the accuracy and consistency of aluminum die-casting parts can be improved to meet the needs of different application scenarios.

Intelligent manufacturing: With the rapid development of - Industry 4.0 and intelligent manufacturing, intelligent manufacturing will become an important innovation direction for aluminum die casting technology. By introducing advanced sensors, Internet of Things technology and big data analysis, we can achieve automated, flexible and intelligent manufacturing of aluminum die castings, improving production efficiency and product quality.

- Environmentally friendly materials: With the improvement of environmental awareness and the requirements of sustainable development, environmentally friendly materials will become an important innovation direction in aluminum die-casting technology. By introducing environmentally friendly materials such as recyclable aluminum alloy materials and low-VOC coatings, we can reduce the environmental impact of aluminum die castings and improve the environmental performance of products.

- Personalized customization: As consumers’ demand for personalization increases, personalization will become an important innovation direction in aluminum die-casting technology. By introducing advanced 3D printing technology and personalized customization platform, we can achieve rapid and personalized customization of aluminum die-casting parts to meet the personalized needs of consumers.

In short, in the future, the aluminum die-casting technology of LED bulbs will develop in the direction of lightweight, high precision, intelligence, environmental protection and personalization to meet market demand and promote the sustainable development of the industry.