Moulage sous pression dans l'industrie automobile

MNW fournit des services de fabrication de pièces automobiles personnalisées pour le développement de produits automobiles. Nous proposons divers procédés de moulage par injection, de commande numérique et de moulage sous pression pour les pièces automobiles. Le modèle de production à la demande de l'entreprise répond aux besoins individuels des clients.

- Équipement de traitement et équipement d'essai de pointe

- Fabricant expérimenté de pièces automobiles

- Ingénierie et assistance après-vente 24 heures sur 24, 7 jours sur 7

Production à la demande

Capacités de production automobile

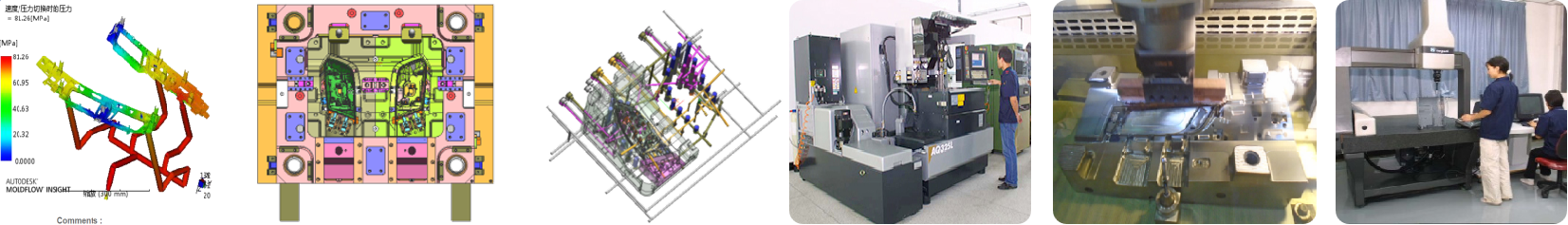

L'équipe technique de notre société et ses équipements de traitement et d'essai avancés ont toujours été à la pointe de l'industrie. Chez MINDWELL, nous avons une grande expérience de la fabrication de pièces automobiles. Nous connaissons bien le processus de développement et la demande du marché pour les produits automobiles.

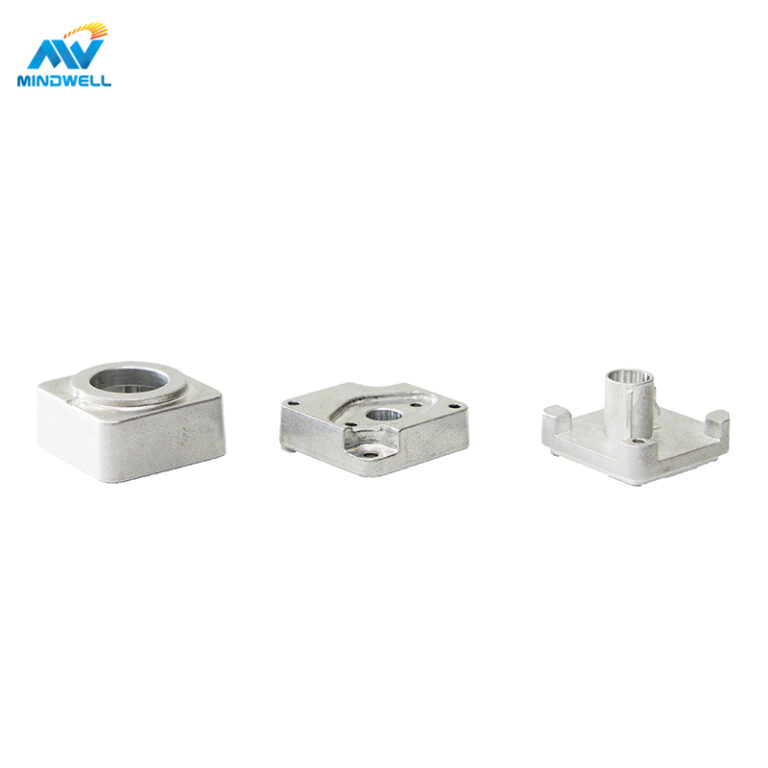

Moulage sous pression

Notre processus de moulage sous pression de pièces automobiles est capable de produire des pièces automobiles plus complexes et plus précises avec une grande exactitude dimensionnelle, une finition de surface élevée et des propriétés mécaniques. Le moulage sous pression de pièces automobiles est largement utilisé dans l'industrie automobile pour fabriquer des blocs moteurs, des carburateurs, des boîtiers de transmission, des supports et d'autres composants critiques qui nécessitent une résistance, une durabilité et des performances élevées.

Moulage par injection

Le moulage par injection est largement utilisé dans l'industrie automobile en raison de sa capacité à produire des pièces de haute qualité, avec une qualité constante et peu de déchets. Notre entreprise fabrique des pièces automobiles telles que des garnitures intérieures et extérieures, des boîtiers et d'autres composants. Chez MindWell, nous offrons à nos clients la possibilité de produire des formes et des conceptions complexes avec une grande précision et une grande cohérence.

Usinage CNC

L'usinage CNC peut traiter des pièces avec une grande précision et une grande efficacité, en particulier pour les formes complexes et les pièces difficiles, l'usinage CNC peut répondre à ces exigences. Notre société dispose d'un équipement de traitement CNC à 4 axes, qui peut traiter des pièces de haute précision et de haute efficacité. Le traitement garantit la qualité et la précision des pièces. L'usinage CNC peut également améliorer l'efficacité de la production et réduire les coûts, c'est pourquoi il est adopté par de plus en plus de constructeurs automobiles.

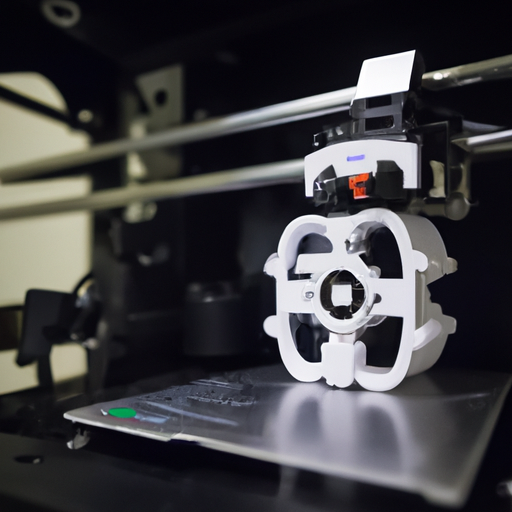

Impression 3D

Lorsque les clients de certains produits automobiles souhaitent obtenir des pièces plus rapidement, nous leur suggérons d'opter pour des pièces automobiles imprimées en 3D, car la technologie de l'impression 3D permet de produire rapidement des pièces automobiles de haute qualité et précises. Une pièce automobile peut être produite en quelques heures. Toutefois, l'impression 3D impose des exigences strictes quant au nombre et au type de pièces automobiles produites, et la résistance et la durabilité des matériaux peuvent également être limitées.

Fabricant de pièces moulées pour l'automobile : Mindwell

En tant que Fabricant de pièces moulées pour l'automobileMNW fournit des solutions personnalisées pour les pièces automobiles. Notre société dispose d'une usine de moulage sous pression, d'une usine de moulage par injection, d'un centre d'usinage CNC et d'une technologie d'impression 3D, qui peuvent répondre à vos besoins de fabrication.

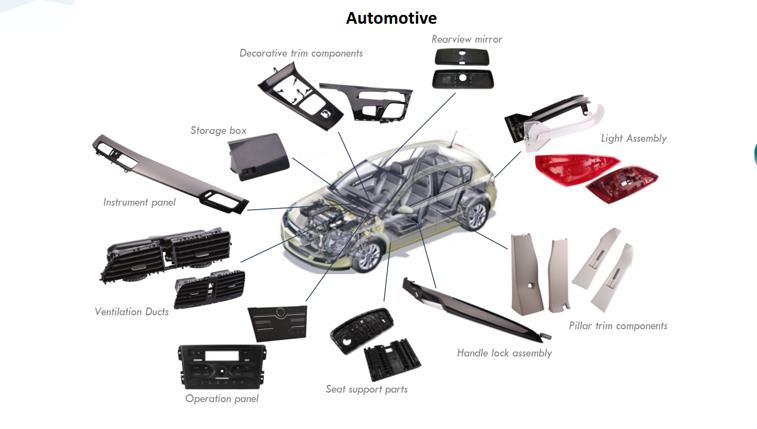

Moulage par injection pour l'industrie automobile

Pièces automobiles moulées par injection Les automobiles présentent les caractéristiques suivantes : poids léger, moulage complexe, résistance à la corrosion et durabilité. Nous offrons à nos clients une grande liberté de conception et une bonne efficacité de production. Largement utilisées dans les pièces intérieures et extérieures des automobiles, telles que les tableaux de bord, les panneaux de porte, les phares, les feux arrière, les sièges, les volants et les pièces de rechange.

Moulage sous pression d'automobiles

Le moulage sous pression de pièces automobiles fait référence aux pièces moulées pour les pièces automobiles produites par le processus de moulage sous pression. Les pièces moulées sous pression produites par ce procédé présentent les caractéristiques suivantes : haute précision, haute qualité, haute résistance, haute résistance à l'usure et haute densité. Elles sont largement utilisées dans les moteurs automobiles, les transmissions, les systèmes de suspension, les systèmes de direction, les systèmes de freinage et d'autres composants.

Commencez dès maintenant à fabriquer des véhicules automobiles sur mesure en fonction de vos besoins!

Les bons matériaux pour le développement de produits automobiles

Les matériaux de production des pièces automobiles sont divisés en matériaux métalliques, matériaux non métalliques et matériaux composites. Les types de voitures sont différents et les matériaux des différentes pièces sont différents. Notre société peut personnaliser tous les types de pièces automobiles que vous souhaitez.

Aluminium

Les pièces moulées sous pression en aluminium présentent une excellente stabilité dimensionnelle et une bonne résistance à la corrosion, ce qui les rend idéales pour l'industrie automobile. Dans l'industrie automobile, les pièces fabriquées en aluminium moulé sous pression sont plus efficaces sur le plan énergétique en raison de leur légèreté.

Titane

Dans le domaine de l'automobile, le procédé de moulage sous pression des alliages de titane permet de produire des pièces en alliage de titane légères et très résistantes. Les pièces automobiles en alliage de titane sont principalement utilisées pour fabriquer des moteurs, des châssis et d'autres pièces.

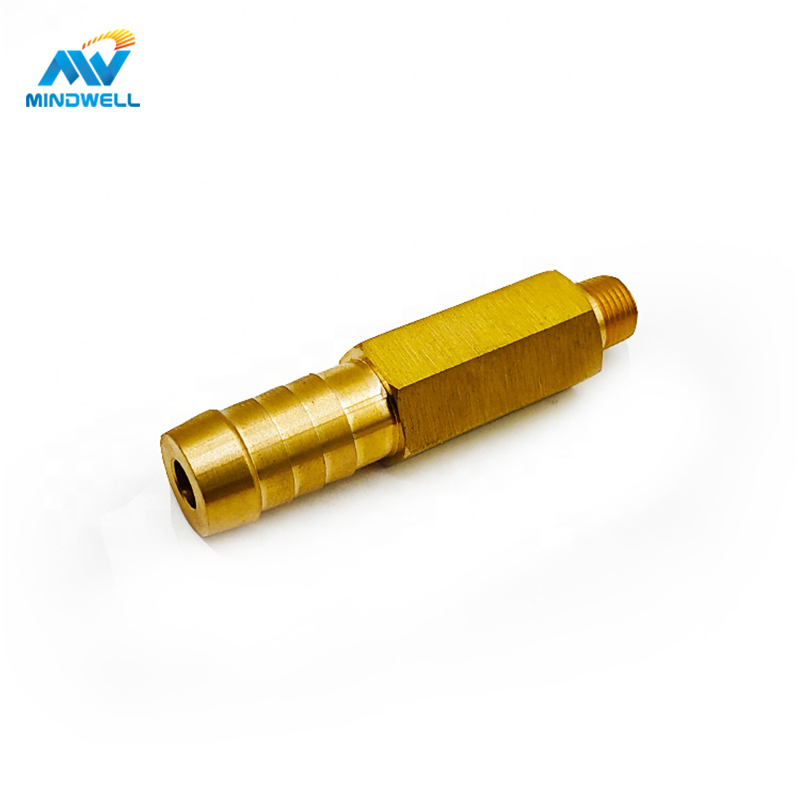

Cuivre

Qu'il s'agisse d'un véhicule à carburant traditionnel ou d'un véhicule à énergie nouvelle, l'alliage de cuivre est la matière première de base essentielle pour ses composants importants. Les matériaux en alliage de cuivre à haute performance sont largement utilisés dans les systèmes de refroidissement automobile, les systèmes de puissance électronique, les systèmes de freinage et les systèmes hydrauliques.

Magnésium

Dans la construction automobile, les alliages de magnésium sont principalement utilisés dans la carrosserie, le moteur, le châssis et d'autres composants. Par exemple, les matériaux en alliage de magnésium sont utilisés dans la structure de la carrosserie de certaines voitures haut de gamme, ce qui permet de réduire efficacement le poids de la carrosserie et d'améliorer la maniabilité et l'économie de carburant du véhicule.

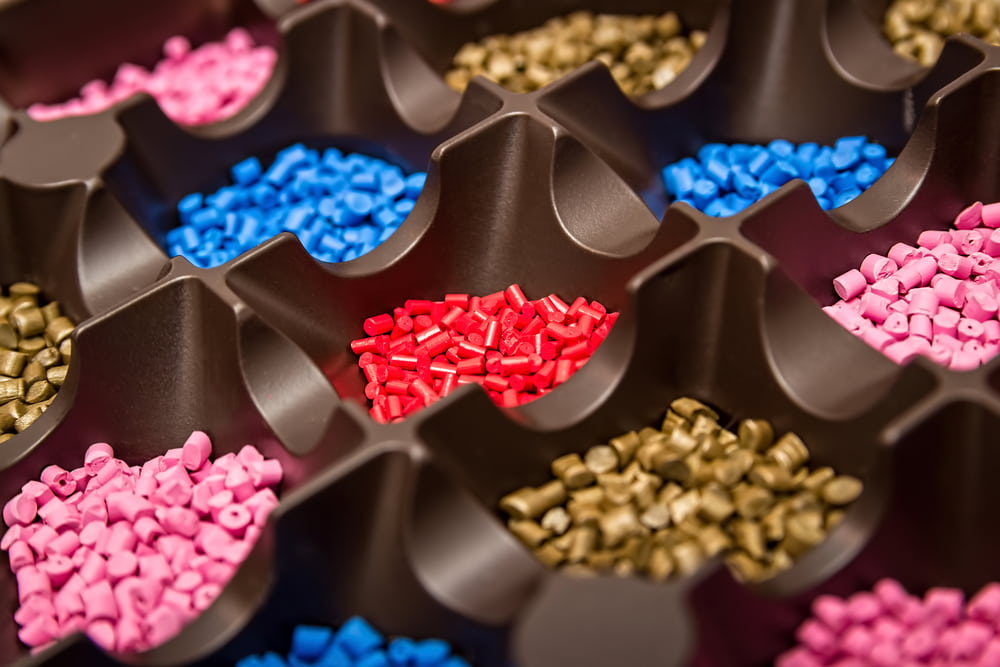

Thermoplastiques

Les plastiques sont utilisés dans les automobiles, notamment dans les capots, les ventilateurs de refroidissement, les réservoirs d'eau, les grilles de radiateur, etc. Les plastiques utilisés dans les automobiles permettent non seulement de réduire le coût du traitement, de l'assemblage et de l'entretien des pièces, mais aussi de rendre l'automobile plus légère, plus économe en énergie et plus respectueuse de l'environnement.

Caoutchouc

Les pièces en caoutchouc pour automobiles sont toutes installées sur des pièces clés, telles que le moteur, la boîte de vitesses, l'essieu et d'autres pièces de la voiture doivent utiliser des joints d'huile, mais le petit joint d'huile en caoutchouc est la clé pour assurer le fonctionnement normal de ces pièces, et protéger la sécurité et la durabilité de la voiture.

Finitions de surface dans la fabrication automobile

Le traitement de surface des pièces automobiles peut améliorer l'esthétique et la dureté de la surface des pièces, et prévenir l'usure et la corrosion des pièces. Nous recommandons d'utiliser différentes méthodes de traitement de surface pour différentes pièces et différents environnements.

Par exemple, nous recommandons d'utiliser Chrome/Grit pour la console centrale de la voiture. Les principales méthodes de traitement sont énumérées ci-dessous:

- Placage

- Pulvérisation

- Traitement thermique

- Poli

- Dépôt

Produits automobiles connexes

MindWell possède de nombreuses années d'expérience dans le domaine de la transformation des pièces automobiles. Les pièces automobiles que nous produisons sont largement utilisées dans différentes marques de l'industrie automobile.

Pièces automobiles moulées sous pression Application

Nous assurons le traitement et la fabrication de pièces automobiles moulées par injection, de pièces automobiles moulées sous pression et de pièces automobiles usinées par CNC. Chez MindWell, nous avons de l'expérience dans la production de diverses pièces automobiles. Les applications automobiles courantes que nous prenons en charge sont illustrées dans la figure ci-dessous.

Produire les pièces moulées sous pression souhaitées par les clients. Les principaux matériaux sont l'alliage d'aluminium et l'alliage de zinc. Les principales méthodes de traitement de surface sont le chrome/la pulvérisation/le sablage.

- Assistance à l'arrière

- Clé de voiture

- Console centrale

- pièces de moteur

- Autres

Les pièces automobiles moulées par injection ont des fonctions structurelles importantes qui peuvent augmenter la résistance de la carrosserie, améliorer les performances du véhicule et l'expérience de l'utilisateur. En même temps, grâce aux caractéristiques de haute efficacité, de faible coût et de haute qualité de la technologie de moulage par injection, les pièces automobiles moulées par injection peuvent être produites en masse et jouer un rôle important dans la construction automobile.

- Pièces extérieures de la carrosserie : portes, rétroviseurs, capots, pare-chocs, etc.

- Pièces de décoration intérieure : tableaux de bord, consoles centrales, sièges, etc.

- Pièces fonctionnelles : lampes, injecteurs de carburant, freins, prises d'air conditionné, etc.

Table des matières

À PROPOS DE NOUS

Fabricant chinois de pièces automobiles moulées : Mindwell

Mindwell Company est une entreprise spécialisée dans la production d'alliages d'aluminium, de moules en alliage de zinc et dans le traitement de produits de moulage sous pression en zinc-aluminium. Elle est située à Xiamen, dans le Fujian, en Chine. C'est l'une des entreprises les plus remarquables et les plus importantes qui intègrent la recherche et le développement, la conception, la production et l'exploitation. Cette entreprise intègre la conception et la production de moules, le moulage sous pression, l'usinage et les pièces personnalisées. Forte de ses nombreuses années d'expérience professionnelle dans la production de moules et de produits en alliage d'aluminium, elle est devenue un fabricant influent de moulage sous pression d'alliage d'aluminium en Chine.

Mindwell dispose de solides capacités de conception et de production. Elle produit principalement des pièces moulées sous pression de précision en alliage d'aluminium et de zinc pour les automobiles, les lampes LED, les appareils ménagers, les motos, les outils électriques, les moteurs, les accessoires électroniques, etc. L'entreprise a obtenu la version 2015 du système de qualité ISO9001. La société a obtenu la certification ISO9001 : version 2015 du système de qualité, établissant un système de gestion strict et complet, la société met en œuvre l'objectif de "continuer à améliorer et à opérer avec intégrité", s'efforce d'innover continuellement et de dépasser la base existante, et croit fermement que : les exigences des clients sont notre poursuite.

Équipement actuellement détenu :

- --30 ensembles de machines de coulée sous pression de 200T-1600T.

- --2 machines de coulée sous pression en alliage de zinc à chaud de 200 tonnes.

- --3 centres d'usinage CNC, 3 machines à graver, 2 machines à étincelles,

- Perceuses CNC : 4 unités, perceuses radiales : 8 Tours CNC.

- --5 presses hydrauliques.

- --20 machines automatiques à percer et à tarauder

- --Un spectromètre à lecture directe à spectre complet

- --10 machines à graver au laser

L'entreprise est parfaitement équipée pour fournir à ses clients des services intégrés tels que la conception et la production de moules, le moulage sous pression de précision, l'usinage CNC et le traitement de surface, ainsi que des produits de haute qualité.

Obtenir un devis immédiat

Demandez dès aujourd'hui votre devis gratuit pour le moulage par injection et nous vous contacterons pour établir la communication.

Moulage automobile : Guide des questions fréquemment posées

Le moulage sous pression de l'aluminium est une sorte de pièce moulée sous pression produite par une machine mécanique de moulage sous pression. En versant de l'aluminium ou un alliage d'aluminium liquide chauffé dans l'orifice d'alimentation de la machine de coulée sous pression, cette dernière effectue le moulage sous pression. La forme et la taille du produit sont limitées par le moule de coulée. Les pièces en aluminium ou en alliage d'aluminium sont souvent appelées pièces moulées sous pression en aluminium.

Chez Mindwell, nous utilisons des matériaux en aluminium de haute qualité et une technologie de moulage sous pression avancée. Les pièces automobiles moulées sous pression que nous produisons comprennent : des raccords de moteur automobile en aluminium moulé sous pression, des blocs moteur en aluminium moulé sous pression, des culasses de moteur à essence en aluminium moulé sous pression, des culbuteurs de soupapes en aluminium moulé sous pression et des soupapes en aluminium moulé sous pression. Supports, pièces de puissance en aluminium moulé sous pression, couvercles d'extrémité de moteur en aluminium moulé sous pression, carters en aluminium moulé sous pression, carters de pompe en aluminium moulé sous pression, pièces de construction en aluminium moulé sous pression, pièces décoratives en aluminium moulé sous pression, pièces de garde-corps en aluminium moulé sous pression, roues en aluminium moulé sous pression.

Qu'est-ce que le moulage et le moulage sous pression dans le processus de fabrication des pièces automobiles ?

Dans le processus de fabrication des pièces automobiles, le moulage et le coulage sous pression sont l'une des méthodes de traitement des pièces automobiles, en particulier dans le domaine de la transformation des métaux.

- Le moulage : Le moulage est une méthode qui consiste à verser un métal ou un alliage en fusion dans un moule préparé, à le refroidir et à le solidifier pour obtenir des pièces de la forme souhaitée. Au cours du processus de moulage, la trajectoire et les paramètres de l'équipement de moulage peuvent être contrôlés à l'aide d'un logiciel programmé afin de réaliser des opérations de moulage précises. Par exemple, les grandes pièces moulées telles que les blocs moteurs, les carters, les boîtiers de transmission, etc. sont généralement produites à l'aide de procédés de moulage.

- Moulage sous pression : Le moulage sous pression est une méthode qui consiste à injecter du métal ou un alliage en fusion dans un moule sous haute pression, puis à le refroidir et à le solidifier rapidement pour obtenir des pièces de la forme souhaitée. Le moulage sous pression convient généralement à la production de pièces aux formes complexes et aux exigences de précision élevées. Au cours du processus de moulage sous pression, la technologie des logiciels programmés peut être utilisée pour contrôler des paramètres tels que la trajectoire du mouvement, la vitesse d'injection et la pression de la machine de moulage sous pression, afin de garantir la qualité et la précision des pièces. Par exemple, les culasses de moteurs automobiles, les boîtiers de transmission, les étriers de freins et d'autres pièces sont généralement produits à l'aide de procédés de moulage sous pression.

L'application d'une technologie de traitement avancée au processus de moulage et de coulée sous pression peut améliorer la précision, la qualité et l'efficacité de la production des pièces. En utilisant le système de contrôle CNC, les opérateurs peuvent écrire des programmes pour contrôler avec précision divers paramètres pendant le processus de moulage ou d'injection, réaliser une production automatisée et réduire l'impact des facteurs humains sur la qualité des pièces. Dans le même temps, l'usinage CNC peut également offrir plus de flexibilité et d'adaptabilité pour répondre aux besoins des pièces automobiles de différents modèles et spécifications.

Guide d'utilisation des pièces moulées pour véhicules à énergie nouvelle

Les pièces moulées sous pression pour les véhicules à énergie nouvelle constituent une orientation importante pour le développement futur de l'industrie automobile. Avec l'amélioration continue de la sensibilisation à l'environnement, la demande du marché pour les véhicules à énergie nouvelle continue d'augmenter. Les pièces moulées sous pression, en tant qu'élément important des véhicules à énergie nouvelle, joueront un rôle important dans le développement futur.

La technologie du moulage sous pression est une méthode de fabrication de pièces de haute qualité et à haut rendement, largement utilisée dans les secteurs de l'automobile, de l'aviation, de la machinerie et dans d'autres domaines. La fabrication de pièces moulées sous pression pour les véhicules à énergie nouvelle doit présenter les caractéristiques suivantes : haute précision, haute résistance et haute densité, afin de répondre aux exigences des véhicules à énergie nouvelle en termes d'efficacité énergétique, de performance en matière de sécurité et de distance de conduite.

L'avantage des pièces moulées sous pression pour les véhicules à énergie nouvelle est qu'elles peuvent améliorer les performances globales du véhicule, comme la réduction du poids du véhicule, l'amélioration de la stabilité et de la sécurité du véhicule. En outre, les pièces moulées sous pression pour les véhicules à énergie nouvelle peuvent également réduire la consommation de carburant et les émissions des véhicules, répondant ainsi mieux aux exigences de protection de l'environnement.

À l'heure actuelle, le développement et l'application de la technologie de moulage sous pression ont fait de grands progrès, et l'application des pièces moulées sous pression pour les véhicules à énergie nouvelle est de plus en plus répandue. Par exemple, les boîtiers de batterie au lithium, les boîtiers de moteur, les engrenages de direction, les pièces de châssis, etc. sont tous des pièces moulées sous pression courantes dans les véhicules à énergie nouvelle.

Dans le cadre de la concurrence sur le marché des véhicules à énergie nouvelle, la qualité et le niveau technique des pièces moulées sous pression deviendront la clé de la concurrence entre les entreprises. Par conséquent, les entreprises doivent se concentrer sur la technologie du moulage sous pression et l'améliorer, ainsi que sur la qualité et les performances des pièces moulées sous pression, afin de répondre à la demande du marché.

En résumé, les pièces moulées sous pression pour les véhicules à énergie nouvelle constituent une orientation importante pour le développement futur de l'industrie automobile. Les entreprises doivent se concentrer sur la technologie et l'améliorer, et améliorer continuellement la qualité et les performances des pièces moulées sous pression pour répondre à la demande du marché et contribuer au développement de l'industrie automobile des nouvelles énergies.

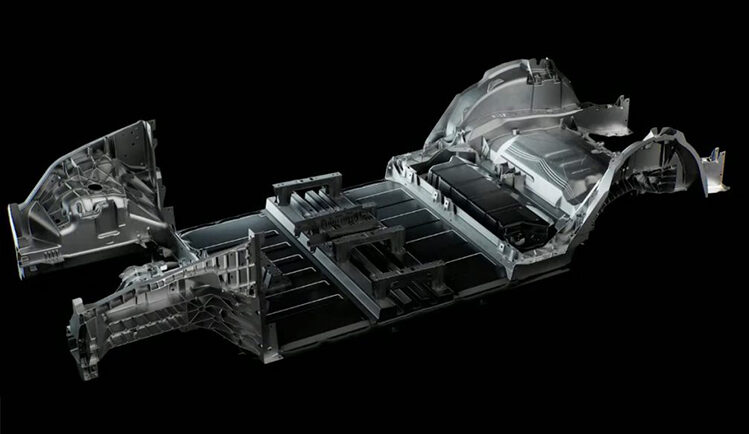

Qu'est-ce que la technologie de moulage sous pression en une seule pièce pour les automobiles ?

En juillet 2019, Tesla a délivré un nouveau brevet, à savoir une machine de coulée multidirectionnelle intégrée à la carrosserie et des méthodes de coulée connexes pour les cadres automobiles, proposant une technologie de coulée intégrée au cadre et des conceptions de machines de coulée connexes.

Le processus de fabrication traditionnel des automobiles comprend principalement quatre grands maillons : l'emboutissage, le soudage, la peinture et l'assemblage final. La technologie de coulée sous pression intégrée utilise une machine de coulée sous pression de très grande taille pour mouler des centaines de pièces qui doivent être assemblées en une seule fois. Les pièces complètes peuvent être obtenues directement. Elle nécessite 79 pièces de moins qu'auparavant et permet de réduire les coûts de fabrication de 40%.

Avantages de la technologie de moulage sous pression intégrée pour l'automobile

- Économiser le processus : Plus de 70 pièces et pièces de soudure qui doivent être estampées peuvent être omises directement. Grâce à la technologie de moulage sous pression intégrée, la carrosserie peut être directement moulée sous pression.

- Gain de temps : réduction du temps de fabrication de plus d'une heure à moins de 3 minutes.

Économie de machines : À l'origine, le processus de fabrication nécessitait 300 robots, alors qu'aujourd'hui une seule grande machine de coulée sous pression est nécessaire. - Économie de main-d'œuvre : Les 300 travailleurs initialement nécessaires dans l'atelier de soudage peuvent être réduits à seulement 30 personnes environ chargées de l'entretien de la machine de coulée sous pression intégrée.

- Économie d'espace : l'espace au sol de l'atelier de soudage peut être considérablement réduit, ce qui permet d'économiser environ 30% d'espace au sol par rapport à la conception précédente.

- Réduction du poids : Pour l'ensemble du véhicule, l'assemblage du plancher arrière adopte le mode de moulage sous pression intégré, ce qui permet de réduire le poids d'environ 30%, d'augmenter ainsi l'autonomie de 14% et d'économiser sur les factures d'électricité.

- Réduction des coûts : Par rapport à l'original, les coûts de fabrication ont été réduits d'environ 40%, ce qui a considérablement amélioré le ModeI Y en termes de force du produit et de performance en termes de coûts.

Les obstacles techniques à l'avenir du moulage sous pression intégré

- En ce qui concerne les matériaux, il s'agit principalement d'alliages d'aluminium traités thermiquement.

- En termes d'équipement, les machines de coulée sous pression doivent répondre à des exigences élevées en matière de force de serrage. Les machines de moulage sous pression présentent des obstacles techniques à la conception et au développement personnalisés, ainsi que des dépenses d'investissement relativement élevées.

- En ce qui concerne les moules, les pièces moulées sous pression intégrées ont des structures complexes et des coûts de fabrication élevés, ainsi que de longs cycles de préparation, ce qui impose des exigences plus élevées à la production de moules de moulage sous pression.

- En termes de technologie, comme la technologie actuelle de moulage sous pression intégrée en est encore à ses débuts, les fondeurs doivent avoir une riche expérience et accumuler des technologies dans le processus de production pour garantir le taux de rendement de la production de masse.

Questions auxquelles il faut prêter attention dans le domaine du moulage sous pression intégré

Il convient de prêter attention aux relations de coopération entre les entreprises automobiles et les entreprises tierces de moulage sous pression. Si la coopération change ou devient instable, cela aura un impact important.

Comme toutes les pièces sont moulées sous pression, le coût de la réparation sera très élevé en cas de collision.

Processus de moulage sous pression et technologie de traitement de surface des pièces automobiles

Le processus de moulage sous pression des pièces automobiles est un processus de combinaison organique et d'application globale de trois éléments : la machine de moulage sous pression, le moule de moulage sous pression et l'alliage. Le processus de remplissage de la cavité avec du métal pendant le moulage sous pression est un processus qui unifie des facteurs tels que la pression, la vitesse, la température et le temps. La programmation du processus est basée sur les exigences du dessin des pièces de la coquille, en tenant pleinement compte des conditions existantes et en utilisant les conditions existantes autant que possible. Disposer de l'équipement nécessaire pour éliminer les maillons faibles de la production, s'efforcer d'améliorer la qualité du produit et raccourcir le cycle de préparation du processus (fabrication) sont des questions qui doivent être prises en compte lors de la planification du processus de moulage sous pression des pièces automobiles.

Processus de moulage sous pression de véhicules automobiles :

- Révision du plan,

- Préparer le matériel,

- traitement,

- Traitement de la base du moule,

- le traitement des noyaux de moules,

- le traitement des électrodes,

- Traitement des pièces de moule,

- l'inspection,

- l'assemblée,

- modèles volants,

- Tests de dépistage des moisissures

- production.

Processus de moulage de l'aluminium :

Préparation de la charge du four : dosage, alimentation, fusion, élimination des scories, introduction du transfert, affinage, introduction dans le four de maintien.

Moulage sous pression de pièces automobiles : quatre étapes : ouverture du moule, moulage sous pression, post-traitement, inspection/ouverture du moule.

Il s'agit de la conception et de la fabrication des moules. Ces aspects doivent être pris en compte en fonction des spécifications et des dimensions du produit, des matériaux, de l'environnement d'utilisation et des matériaux du moule.

L'ensemble du processus de moulage sous pression

Le moulage sous pression est un processus dans lequel le métal en fusion est injecté dans un moule par une machine de moulage sous pression, refroidi, puis expulsé à l'aide d'une tige de poussée. De nombreux facteurs interviennent dans cette étape, tels que la température du moule, la température de coulée, la qualité de la matière première, la vitesse d'injection, la vitesse de refroidissement, etc. Le post-traitement consiste en de multiples procédures de traitement visant à améliorer la résistance à la corrosion, la résistance à l'usure et la texture des pièces métalliques moulées sous pression par divers traitements. L'inspection complète est le moment où les inspecteurs de qualité contrôlent la qualité des pièces moulées sous pression, y compris l'apparence, la taille, les performances, etc.

Avantages et applications de la technologie du moulage sous pression pour les pièces automobiles

La technologie de moulage sous pression des pièces automobiles présente des avantages que les autres pièces moulées sous pression ne peuvent égaler, tels que l'apparence, la légèreté, la résistance à la corrosion, etc. Les automobiles étant légères, les pièces moulées sous pression ont été améliorées dans l'industrie de l'électronique automobile. L'une d'entre elles est généralement disponible. Le bloc moteur est le cœur du véhicule. La question clé de la qualité du service automobile est de savoir si le moteur peut fonctionner en toute sécurité et avec une qualité élevée, et l'un des principaux composants du moteur est le bloc-cylindres.

Les blocs-cylindres sont généralement fabriqués en moulage à haute pression ou en moulage au sable, mais à en juger par les modèles courants de moteurs automobiles et les constructeurs automobiles, cylindres en alliage d'aluminium moulé sous pression sont utilisés. Bien que le coût de fabrication des cylindres en alliage d'aluminium moulés sous pression soit plus élevé que les deux précédents, avec la demande d'huile moteur et de véhicules légers, les cylindres en alliage d'aluminium moulés sous pression sont de plus en plus adoptés par les constructeurs automobiles.

Les alliages d'aluminium ayant une meilleure conductivité thermique que la fonte, les culasses et les blocs-cylindres en aluminium peuvent améliorer l'apparence du moteur. Le processus de moulage du bloc-cylindres est très complexe. La composition et la résistance des pièces automobiles en alliage d'aluminium moulées sous pression ont un impact important sur la qualité des pièces moulées sous pression. En ajustant les composants pertinents, la résistance à la traction et la fluidité des pièces moulées sous pression peuvent être améliorées.

Lors du choix d'une méthode de traitement pour l'usinage CNC de pièces automobiles, des facteurs tels que le matériau, la forme, la taille, etc. doivent être pris en compte.

Au cours de la Usinage CNC Dans le processus d'usinage des pièces automobiles, il est généralement nécessaire de choisir une méthode d'usinage CNC appropriée pour répondre aux besoins de production. Lors de la sélection d'une méthode d'usinage, des facteurs tels que le matériau, la forme et la taille des pièces doivent être pris en compte. Pour le traitement des pièces automobiles, l'usinage à cinq axes et l'usinage à quatre axes ont tous deux leurs avantages et leurs limites. Analysons la question du choix entre l'usinage à cinq axes et l'usinage à quatre axes.

Tout d'abord, l'usinage à quatre axes consiste à ajouter un axe de rotation aux trois axes, ce qui permet d'effectuer un usinage à n'importe quel angle dans le plan et convient au traitement d'un grand nombre de pièces similaires ou simples. L'usinage à cinq axes ajoute un axe incliné aux quatre axes pour permettre le traitement de pièces plus complexes, telles que le traitement de surfaces incurvées et de pièces de forme spéciale.

Deuxièmement, l'usinage à cinq axes offre une plus grande précision et une meilleure qualité de surface, et permet de répondre à des exigences de traitement plus strictes. L'usinage à quatre axes ne peut se faire que dans un plan et ne peut pas répondre aux exigences de haute précision de l'usinage à cinq axes.

Cependant, le coût de l'équipement de l'usinage à cinq axes est relativement élevé, la maintenance est difficile et il requiert un niveau technique et une expérience plus élevés. Le coût de l'équipement de l'usinage à quatre axes est relativement faible, la maintenance est relativement simple et la difficulté d'utilisation est faible.

En résumé, le choix entre l'usinage à cinq axes et l'usinage à quatre axes doit être déterminé en fonction de la situation spécifique. Si la forme des pièces automobiles est complexe et nécessite une grande précision et une qualité de surface élevée, il convient d'opter pour l'usinage à cinq axes ; si la forme des pièces automobiles est relativement simple et que les exigences ne sont pas trop élevées, l'usinage à quatre axes peut répondre aux besoins. Bien entendu, pour certaines tâches de traitement de pièces spéciales, il peut être nécessaire d'utiliser d'autres méthodes de traitement, et le choix doit être basé sur la situation réelle.