Moulage sous pression

Catégories de produits

- Usinage CNC (4)

- Moulage sous pression (53)

- Moulage par injection (5)

- Moules (1)

L'histoire du moulage sous pression

Les origines du moulage sous pression remontent au début du 19e siècle, avec des avancées significatives au milieu du 20e siècle qui l'ont propulsé au rang de pratique industrielle largement adoptée. Les innovations en matière de conception des moules et de métallurgie ont joué un rôle clé dans son développement.

Le moulage sous pression est un procédé de moulage des métaux dont les origines remontent au début du 19e siècle. À l'époque, cette technologie était utilisée pour produire de petites pièces moulées, principalement dans des domaines tels que la fabrication de machines et la construction automobile. Toutefois, ce n'est qu'au milieu du 20e siècle que le moulage sous pression est progressivement devenu une pratique industrielle largement adoptée, à mesure que la technologie continuait à progresser et à innover.

Dans le développement de la technologie du moulage sous pression, les innovations en matière de conception des moules et de métallurgie ont joué un rôle clé. Le moule est un élément important du processus de moulage sous pression, et sa conception et sa qualité de fabrication ont une incidence directe sur la qualité et l'efficacité de la production de la pièce moulée. Au milieu du XXe siècle, grâce aux progrès constants de la conception des moules et de la technologie de fabrication, la précision et la durée de vie des moules de coulée sous pression ont été considérablement améliorées, ce qui a permis de renforcer l'efficacité et la qualité de la production de pièces coulées sous pression.

Parallèlement, les progrès de la technologie métallurgique soutiennent fortement le développement de la technologie du moulage sous pression. Dans le processus de coulée sous pression, la fluidité et la capacité de remplissage du moule du métal sont des facteurs clés qui affectent la qualité et l'efficacité de la production du moulage. En améliorant le processus métallurgique, la composition et la structure du métal peuvent être optimisées, et sa fluidité et sa capacité de remplissage du moule peuvent être améliorées, ce qui permet d'améliorer encore l'efficacité et la qualité de la production de pièces moulées sous pression.

En outre, avec le développement continu de la technologie informatique et de la technologie d'automatisation, la technologie moderne de coulée sous pression a atteint un niveau élevé d'automatisation et d'intelligence. Grâce à la simulation informatique et à la conception optimisée, les différents paramètres du processus de moulage sous pression peuvent être contrôlés avec précision afin d'obtenir une fabrication exacte des pièces moulées. Parallèlement, l'application de lignes de production automatisées a considérablement amélioré l'efficacité et la qualité de la production.

Le développement de la technologie du moulage sous pression est indissociable des innovations en matière de conception des moules et de métallurgie, ainsi que du développement continu de la technologie informatique et de la technologie de l'automatisation. Les progrès de ces technologies ont fortement contribué à l'efficacité et à la qualité de la production par moulage sous pression et ont favorisé l'application et le développement à grande échelle de la technologie du moulage sous pression.

Table des matières

Types de moulage sous pression

En fonction des différentes sources de force dans le moulage sous pression, le moulage sous pression est divisé en plusieurs types ; chaque type a ses propres applications et besoins spécifiques. Les trois types suivants sont les principaux types de moulage sous pression :

Moulage sous pression :

- Principe : Injecter du métal liquide dans un moule sous pression. Cette pression garantit que le métal remplit le moule rapidement et uniformément, ce qui permet de produire des pièces coulées de haute qualité et de dimensions précises.

- Application : Le moulage sous pression est principalement utilisé pour produire des pièces nécessitant une résistance et une précision élevées, telles que des pièces de moteur, des engrenages, des roulements, etc.

- Avantages : Grâce à l'injection à haute pression, le métal remplit le moule rapidement et uniformément, ce qui réduit la formation de vides et de cavités de retrait.

Moulage sous pression par gravité :

- Principe : Le métal liquide s'écoule dans le moule par gravité. Les moules sont généralement conçus avec une porte par laquelle le métal liquide s'écoule dans le moule.

- Application : Le moulage sous pression par gravité est principalement utilisé pour produire des pièces simples ne nécessitant pas une grande précision, telles que des pièces automobiles et des pièces de mobilier.

- Avantages : L'équipement est simple, peu coûteux et adapté à la production de masse.

Moulage sous pression :

- Principe : Le métal liquide est injecté dans le moule à une pression plus faible. Cette pression se situe entre le moulage sous pression par gravité et le moulage sous pression.

- Application : Le moulage sous pression à basse pression convient à la production de pièces de complexité et de précision moyennes, telles que les pièces d'appareils électroménagers, les pièces de construction, etc.

- Avantages : Il combine la haute qualité du moulage sous pression avec le faible coût du moulage par gravité, tout en évitant les dommages au moule qui peuvent être causés par la haute pression.

Matériaux utilisés dans le moulage sous pression

Les matériaux utilisés dans le processus de moulage sous pression dépendent principalement des exigences spécifiques du moulage et du scénario d'application. Lors de la sélection des matériaux de moulage sous pression, des facteurs tels que le scénario d'application, la taille, la forme, le poids et le coût de la pièce moulée doivent être pris en compte. La sélection correcte des matériaux et la technologie de traitement affecteront directement la qualité, les performances et la durée de vie de la pièce moulée. Voici quelques matériaux de moulage sous pression couramment utilisés et leurs propriétés :

Aluminium :

- Propriétés physiques : L'aluminium est un métal léger et brillant qui présente une bonne conductivité électrique et thermique. Sa densité est plus faible, environ 2,7 g/cm3.

- Propriétés mécaniques : L'aluminium a une résistance et une dureté relativement faibles, mais une bonne ductilité et une bonne plasticité. Cela permet à l'aluminium de s'écouler facilement et de remplir le moule pendant le processus de moulage sous pression.

- Résistance à la corrosion : L'aluminium est sujet à l'oxydation dans certains environnements, formant une couche protectrice dense d'oxyde d'aluminium, ce qui contribue à améliorer sa résistance à la corrosion.

- Applications : L'aluminium est l'un des matériaux les plus couramment utilisés dans l'industrie du moulage sous pression. Il est largement utilisé dans les secteurs de l'automobile, de l'électronique, de la construction et des biens de consommation.

Zinc:

- Propriétés physiques : Le zinc est un métal gris, brillant et de densité élevée (environ 7,14 grammes par centimètre cube).

- Propriétés mécaniques : Le zinc a une résistance et une dureté relativement faibles, mais une bonne ductilité et une bonne plasticité. Pendant le processus de moulage sous pression, le zinc s'écoule rapidement et remplit le moule.

- Résistance à la corrosion : Le zinc s'oxyde facilement dans les environnements humides, formant une couche protectrice d'oxyde de zinc, ce qui contribue à améliorer sa résistance à la corrosion.

Application : Le zinc est principalement utilisé dans la fabrication de petites pièces moulées sous pression, telles que les serrures, les jouets, les pièces de mobilier, etc.

Magnésium :

- Propriétés physiques : Le magnésium est un métal léger, brillant et de faible densité (environ 1,74 gramme/centimètre cube).

- Propriétés mécaniques : Le magnésium présente une résistance et une rigidité élevées, ainsi qu'une bonne ductilité et plasticité. Lors du processus de coulée sous pression, le magnésium s'écoule rapidement et remplit le moule.

- Résistance à la corrosion : Le magnésium a une résistance à la corrosion relativement faible et nécessite un traitement de surface ou un revêtement pour augmenter sa résistance à la corrosion.

Application : Le magnésium est principalement utilisé dans la fabrication de produits électroniques, de pièces automobiles, etc. Le magnésium est également largement utilisé dans l'industrie aéronautique et aérospatiale en raison de ses propriétés de légèreté et de résistance élevée.

Ces trois matériaux nécessitent une manipulation et un post-traitement appropriés au cours du processus de moulage sous pression afin de garantir la qualité et les performances de la pièce moulée. En outre, des scénarios d'application et des exigences spécifiques peuvent nécessiter la sélection d'autres types de matériaux ou des traitements spéciaux.

Outre les matériaux métalliques susmentionnés, certains matériaux non métalliques tels que les plastiques et les céramiques sont également couramment utilisés pour fabriquer des types spécifiques de pièces moulées sous pression. Par exemple, les plastiques sont souvent utilisés pour fabriquer des pièces dont la structure est simple et dont les exigences en matière de résistance sont faibles, tandis que les céramiques sont utilisées pour fabriquer des pièces d'une grande dureté et d'une grande résistance à l'usure.

Description du processus de moulage sous pression

Le procédé de moulage sous pression est une méthode de fabrication efficace et précise qui convient à la production d'une variété de pièces métalliques aux formes complexes et aux exigences de précision élevées. En optimisant les paramètres du processus et en contrôlant chaque aspect du processus de production, il est possible d'améliorer encore la qualité et l'efficacité de la production des produits moulés sous pression. Voici une description détaillée du processus de moulage sous pression de Mindwell :

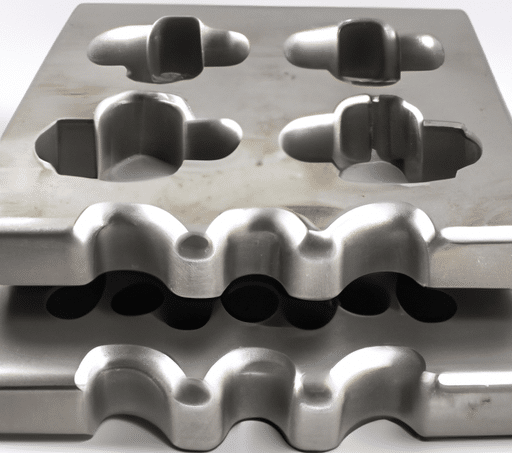

1. conception et fabrication de moules :

La première étape du processus de moulage sous pression consiste à concevoir et à construire le moule. La conception du moule doit tenir compte de facteurs tels que la forme, la taille, le matériau et les exigences de production du produit.

Les moules sont généralement fabriqués en acier à haute résistance et peuvent supporter des pressions et des températures élevées. La structure interne du moule est complexe afin que le métal en fusion puisse être réparti uniformément et remplir tout le moule lors de l'injection.

2. préparation du métal en fusion :

Sélectionner les matériaux métalliques appropriés tels que l'aluminium, le zinc, le magnésium, etc. en fonction des exigences du produit. Ces métaux sont chauffés à l'état fondu pour être injectés dans des moules.

Lors de la préparation du métal en fusion, la température et la composition du métal doivent être contrôlées pour garantir la qualité du produit final.

3. processus d'injection :

Le métal en fusion est injecté dans le moule à haute pression. La pression d'injection varie généralement de quelques dizaines à quelques centaines de MPa, en fonction des exigences du produit et des propriétés du métal.

Les paramètres tels que la vitesse d'injection, la pression et la température doivent être contrôlés pendant le processus d'injection afin de s'assurer que le métal peut remplir le moule de manière uniforme et complète.

4. refroidissement et solidification :

Une fois que le métal a rempli le moule, il doit être refroidi rapidement pour permettre au métal de se solidifier et de prendre la forme souhaitée. Les méthodes de refroidissement peuvent être naturelles ou forcées, en fonction des exigences de production.

Pendant le processus de refroidissement, la vitesse et le temps de refroidissement doivent être contrôlés pour éviter les tensions internes et les déformations.

5. éjection et ramassage :

Lorsque le métal est complètement solidifié, la pièce moulée peut être éjectée du moule par un mécanisme d'éjection. La conception du mécanisme d'éjection doit tenir compte de la forme et de la taille du produit afin de garantir un démoulage en douceur des pièces.

Après avoir été retirées, les pièces doivent être inspectées et nettoyées afin d'éliminer les bavures et autres défauts indésirables.

6. traitement ultérieur et inspection :

Effectuer le post-traitement des pièces selon les besoins, comme le traitement thermique, le traitement de surface, l'usinage, etc. Ces traitements améliorent les performances et l'aspect de la pièce.

Les produits finis font l'objet d'une inspection et d'essais rigoureux afin de s'assurer qu'ils répondent aux exigences de la conception et aux normes de qualité. Il s'agit notamment de vérifier la précision des dimensions, la qualité de la surface, les propriétés mécaniques, etc.

Avantages du moulage sous pression

Le procédé de moulage sous pression offre une variété d'avantages qui en font la méthode de fabrication préférée dans de nombreuses industries. Ces avantages permettent au procédé de moulage sous pression d'améliorer considérablement la qualité des produits, de réduire les coûts et d'augmenter l'efficacité de la production. Voici les principaux avantages du procédé de moulage sous pression :

- Haute précision : Le procédé de moulage sous pression permet de produire des pièces d'une grande précision et d'une grande stabilité dimensionnelle. La précision dimensionnelle des pièces moulées sous pression est très élevée en raison de la précision de la conception et de la fabrication des moules, ainsi que du contrôle de la pression et de la température lors de l'injection du métal.

- Efficacité de production élevée : Le processus de production par moulage sous pression présente un degré élevé d'automatisation et une grande efficacité de production. La précision dimensionnelle des pièces moulées sous pression est très élevée en raison de la précision de la conception et de la fabrication des moules, ainsi que du contrôle de la pression et de la température lors de l'injection du métal.

- Réduction des coûts : Les pièces moulées sous pression étant formées en une seule fois, il n'est pas nécessaire de les usiner ou de les ajuster par la suite. Cela permet de réduire considérablement les coûts et le temps de traitement ultérieur et d'améliorer l'efficacité de la production.

- Utilisation complète des matériaux : Le processus de moulage sous pression permet d'utiliser pleinement les matériaux métalliques. Le métal étant injecté dans le moule sous haute pression, il est réparti uniformément dans tout le moule, ne laissant aucune partie inutilisée.

- Forte applicabilité : Le processus de moulage sous pression peut être utilisé pour produire une variété de pièces de formes complexes, de petites tailles et de poids léger. Il s'agit donc de la méthode de fabrication privilégiée dans de nombreux secteurs tels que l'automobile, l'électronique, les biens de consommation, etc.

- Hautement personnalisable : La conception et la fabrication des moules de coulée sous pression sont relativement souples et peuvent être personnalisées en fonction des besoins du client. Cela permet au processus de moulage sous pression de répondre à une variété de besoins spécifiques et d'exigences en matière de conception.

- Respect de l'environnement : le processus de moulage sous pression génère moins de déchets et de dégagements gazeux que les autres méthodes de fabrication. En outre, avec les progrès technologiques, de nombreux équipements de moulage sous pression ont adopté des conceptions respectueuses de l'environnement afin de réduire davantage l'impact sur l'environnement.

- Facile à automatiser : Le processus de moulage sous pression est facile à automatiser. L'utilisation d'équipements robotiques et d'automatisation avancés permet d'obtenir une production efficace et continue, de réduire les interventions manuelles et d'améliorer l'efficacité et la qualité de la production.

- Changement de moule rapide : Dans la production par moulage sous pression, le remplacement des moules est relativement rapide et simple. Il est donc plus rentable de produire plusieurs pièces différentes ou de petits lots.

- Bonnes propriétés mécaniques : Les pièces moulées sous pression présentent généralement d'excellentes propriétés mécaniques, telles que la solidité, la dureté, la résistance à l'usure, la résistance à la corrosion, etc. Cela leur permet de maintenir des performances stables dans une variété d'environnements difficiles.

Cliquez sur l'adresse e-mail pour envoyer des dessins et commencer à personnaliser vos pièces moulées sous pression.

Application du moulage sous pression

Le procédé de moulage sous pression est largement utilisé dans différents domaines. Il permet de répondre à des besoins variés et de produire des pièces de haute qualité et de grande précision. Voici les principales applications du moulage sous pression dans différents domaines :

Industrie automobile :

Le moulage sous pression joue un rôle majeur dans l'industrie automobile. Des composants clés tels que les moteurs, les transmissions et les roues sont fabriqués par le biais du processus de moulage sous pression.

Les pièces moulées sous pression se caractérisent par leur haute précision, leur grande résistance et leur légèreté, et peuvent répondre aux exigences de performance et de sécurité des voitures.

Champ électronique :

Le domaine de l'électronique exige une grande précision et une grande fiabilité des composants, et le processus de moulage sous pression peut répondre à ces exigences.

Les pièces moulées sous pression sont utilisées pour fabriquer des boîtiers, des connecteurs, dissipateurs thermiquesetc. pour les équipements électroniques. Ces pièces doivent souvent présenter une bonne conductivité électrique et une bonne résistance à la corrosion.

Secteur des biens de consommation :

Dans le domaine des biens de consommation, les exigences en matière d'apparence et de durabilité des produits sont élevées, et le procédé de moulage sous pression permet de répondre à ces exigences.

Les pièces moulées sous pression sont utilisées pour fabriquer divers produits de consommation tels que des meubles, des luminaires, de la vaisselle, etc. Ces pièces doivent souvent avoir un aspect esthétique et une bonne résistance à la corrosion.

Secteur aérospatial :

L'industrie aérospatiale a des exigences très élevées en matière de précision et de fiabilité des pièces, et le processus de moulage sous pression peut répondre à ces exigences.

Les pièces moulées sous pression sont utilisées pour fabriquer des pièces d'avions, de fusées et d'autres aéronefs, telles que des composants de moteurs, des pièces structurelles, etc. Ces pièces requièrent généralement une excellente solidité et une résistance à la corrosion.

Domaine médical :

Le domaine médical exige également une grande précision et une grande fiabilité des composants, et le processus de moulage sous pression peut répondre à ces exigences.

Les pièces moulées sous pression sont utilisées pour fabriquer des dispositifs médicaux, tels que des instruments chirurgicaux, des accessoires de dispositifs médicaux, etc. Ces pièces doivent généralement présenter une excellente solidité et une bonne résistance à la corrosion, tout en répondant aux exigences médicales.

Industrie de l'ameublement :

Dans le cadre de la industrie du meubleLe procédé de moulage sous pression est couramment utilisé pour fabriquer des pièces de mobilier telles que des chaises et des tables.

Les pièces moulées sous pression sont très précises, très résistantes et légères, ce qui garantit la stabilité et la sécurité des meubles.

Par exemple, les pièces de soutien du siège, les connecteurs, etc. sont fabriqués par un processus de moulage sous pression afin de garantir la durabilité et la sécurité du siège.

Domaine de la surveillance de la sécurité :

Dans le domaine de la surveillance, la technologie du moulage sous pression est souvent utilisée pour fabriquer des pièces pour les caméras, les moniteurs et d'autres équipements.

Ces pièces doivent souvent présenter une bonne solidité et une bonne résistance à la corrosion pour garantir la stabilité et la durabilité de l'équipement.

Par exemple, le support, la base, etc. de la caméra sont fabriqués selon le processus de moulage sous pression afin de garantir la stabilité et la sécurité de l'équipement.

Contrôle de la qualité du moulage sous pression

Le maintien de mesures strictes de contrôle de la qualité est essentiel pour le moulage sous pression. Les procédures d'inspection et de test garantissent la fiabilité et la fonctionnalité du produit final. Ce qui suit est une introduction détaillée aux mesures de contrôle de la qualité du moulage sous pression de Mindwell :

Contrôle de la qualité des moules :

- Le moule est au cœur du processus de moulage sous pression, et sa qualité influe directement sur la qualité et les performances du produit final.

- La conception et la fabrication des moules doivent respecter des normes et des spécifications strictes afin de garantir la précision, la solidité et la durabilité des moules.

- Au cours du processus de production, les moules doivent être inspectés et entretenus régulièrement pour garantir leur bon fonctionnement.

Contrôle des matières premières :

La qualité des matières premières a une influence importante sur la qualité des produits moulés sous pression.

- Les matériaux métalliques achetés par Mindwell doivent être conformes aux normes et spécifications en vigueur et faire l'objet d'une inspection et de tests stricts afin de s'assurer que leur composition et leurs propriétés physiques répondent aux exigences.

- Il convient d'éviter de contaminer ou d'endommager les matières premières pendant le stockage et le transport.

Contrôle des processus de fabrication :

- Le processus de production du moulage sous pression doit être strictement contrôlé afin de garantir la stabilité et la cohérence de chaque processus.

- Les paramètres du processus de production, tels que la pression d'injection, la vitesse d'injection, la température du moule, etc., doivent être contrôlés avec précision pour garantir l'uniformité et l'exhaustivité du remplissage du métal.

- Au cours du processus de production, les équipements doivent être inspectés et entretenus régulièrement afin de garantir leur stabilité et leur fiabilité.

Inspection et test des produits :

- Les produits moulés sous pression doivent faire l'objet de contrôles et d'essais rigoureux pendant et après la production.

- Une évaluation complète du produit est effectuée par le biais d'une inspection de l'apparence, d'une mesure des dimensions, d'un essai des propriétés mécaniques et d'autres moyens.

- Les produits non qualifiés doivent être retravaillés ou mis au rebut à temps pour éviter d'entrer sur le marché.

Système de gestion de la qualité :

- La société Mindwell a mis en place un système parfait de gestion de la qualité.

- Mindwell s'assure que chaque département et chaque employé connaissent clairement leurs responsabilités et leurs exigences en formulant des normes de qualité et des procédures opérationnelles claires.

- Notre système de gestion de la qualité est régulièrement revu et amélioré pour s'adapter à l'évolution des besoins du marché et aux développements technologiques.

Amélioration de la formation et de la sensibilisation des employés :

- Les employés sont des facteurs importants dans le processus de production du moulage sous pression, et leurs compétences et leur sensibilisation ont un impact direct sur la qualité du produit.

- Mindwell assure une formation régulière et un perfectionnement des compétences de ses employés afin qu'ils puissent comprendre et maîtriser les technologies clés et les exigences de contrôle de la qualité du processus de moulage sous pression.

- Améliorer la sensibilisation des employés à la qualité afin qu'ils puissent se conformer consciemment aux normes de qualité et aux procédures opérationnelles.

Amélioration continue et innovation :

- Le contrôle de la qualité du moulage sous pression est un processus d'amélioration continue. Les ingénieurs de Mindwell collectent et analysent des données au cours du processus de production afin d'identifier les problèmes et de prendre les mesures d'amélioration appropriées.

- Mindwell encourage les employés à émettre des opinions et des suggestions d'amélioration, à stimuler leur esprit d'innovation et à promouvoir le progrès continu de la technologie du moulage sous pression.

En bref, le contrôle de la qualité du moulage sous pression est un travail systématique qui implique les moules, les matières premières, les processus de production, l'inspection des produits et d'autres liens. La mise en œuvre de mesures strictes de contrôle de la qualité permet de garantir la fiabilité et la fonctionnalité du produit final, d'améliorer la compétitivité de Mindwell et d'offrir aux clients des pièces moulées sous pression de haute qualité.

L'impact du moulage sous pression sur l'environnement

Le processus de moulage sous pression a un certain impact sur l'environnement, mais en adoptant des pratiques respectueuses de l'environnement et des mesures de recyclage, il est possible de promouvoir le développement de processus de fabrication durables et de réduire l'impact sur l'environnement. Mindwell prend activement des mesures pour renforcer la gestion de l'environnement, améliorer la sensibilisation à l'environnement et veiller à ce que le processus de production par moulage sous pression réponde aux exigences environnementales. Ce qui suit est une introduction détaillée à l'impact environnemental du moulage sous pression :

Émissions de gaz d'échappement :

Au cours du processus de moulage sous pression, le chauffage et la fusion du métal produisent une grande quantité de gaz d'échappement. Ces gaz d'échappement peuvent contenir des substances nocives, telles que des métaux lourds et d'autres produits chimiques, qui, s'ils sont directement rejetés dans l'atmosphère, peuvent avoir des effets négatifs sur l'environnement et la santé humaine.

- Afin de réduire les émissions de gaz d'échappement, les mesures suivantes peuvent être prises :

Utiliser des agents de fusion et des agents de démoulage respectueux de l'environnement afin de réduire la production de substances nocives. - Équipé d'un équipement de traitement des gaz d'échappement pour filtrer et purifier les gaz d'échappement afin de s'assurer que les émissions de gaz d'échappement sont conformes aux normes de protection de l'environnement.

- Adopter des systèmes de fusion et de coulée en circuit fermé pour réduire les émissions de gaz résiduels.

Traitement des eaux usées :

Au cours du processus de moulage sous pression, le nettoyage, le refroidissement et le broyage des métaux génèrent une grande quantité d'eaux usées. Ces eaux usées peuvent contenir des métaux lourds et d'autres substances nocives qui, si elles sont rejetées directement dans l'environnement sans traitement, peuvent nuire à la vie aquatique et à la santé humaine.

Afin de réduire l'impact environnemental des eaux usées, les mesures suivantes peuvent être prises :

- Équiper le matériel de traitement des eaux usées pour effectuer la filtration, la neutralisation, la précipitation et d'autres traitements sur les eaux usées afin de s'assurer qu'elles respectent les normes de rejet.

- Adopter un système de recyclage de l'eau pour réduire la consommation d'eau douce et les émissions d'eaux usées.

Les eaux usées sont recyclées et réutilisées, par exemple pour le refroidissement pendant les processus de coulée.

Élimination des déchets :

Au cours du processus de moulage sous pression, certains déchets sont générés, tels que les déchets métalliques, les produits défectueux, etc. Si ces déchets ne sont pas éliminés correctement, ils peuvent entraîner une pollution de l'environnement.

Pour réduire l'impact des déchets sur l'environnement, vous pouvez prendre les mesures suivantes :

- Collecter et traiter les déchets par catégories, telles que les déchets métalliques qui peuvent être recyclés et réutilisés et les produits défectueux qui peuvent être vendus comme ferraille ou traités d'une autre manière.

- Utiliser des matériaux écologiques et recyclables pour la fabrication des moules et des équipements auxiliaires afin de réduire la consommation de ressources.

Centraliser le traitement, le recyclage et la réutilisation des déchets recyclables, en les envoyant par exemple à des entreprises de recyclage professionnelles pour qu'ils soient recyclés et réutilisés.

Cas de moulage sous pression

Un fabricant d'un certain pays a besoin de produire un moulage sous pression d'un alliage d'aluminium complexe pour l'utiliser dans des pièces de son équipement. Afin de répondre aux besoins de production, nous avons décidé d'utiliser le processus de moulage sous pression après une communication et des discussions approfondies avec nos clients.

Conception du moule :

Tout d'abord, les concepteurs de moules de Mindwell ont conçu la structure et la taille du moule sur la base des dessins du produit et des exigences techniques. Nous avons utilisé un logiciel de CAO professionnel pour la modélisation et avons simulé la trajectoire d'écoulement et le processus de remplissage du liquide métallique afin de nous assurer que le moule pouvait répondre aux exigences de la production.

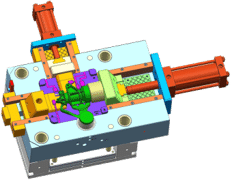

Fabrication de moules :

Dans le processus de fabrication des moules, nous utilisons de l'acier à haute résistance comme matériau de moulage afin de garantir la stabilité et la durabilité du moule. Au cours du processus de fabrication, les dessins de conception sont scrupuleusement respectés afin de garantir que la précision et la taille du moule répondent aux exigences. En même temps, le moule est soumis à un traitement thermique et à un traitement de surface pour améliorer sa dureté et sa résistance à l'usure.

Production de pièces moulées sous pression :

Une fois la fabrication du moule terminée, la production de pièces moulées sous pression commence. Au cours du processus de moulage sous pression, le métal liquide s'écoule dans le moule par le canal d'écoulement, puis se solidifie sous haute pression dans la pièce moulée. Pendant le processus de production, la pression et la vitesse d'injection, la température du moule et d'autres paramètres sont contrôlés afin de garantir que le métal liquide puisse remplir le moule de manière uniforme et complète. Dans le même temps, les pièces moulées sont soumises à un post-traitement (nettoyage, meulage, polissage, etc.) afin d'améliorer leur finition et leur précision.

FAQ sur le moulage sous pression

Qu'est-ce que le moulage sous pression et comment fonctionne-t-il ?

Le moulage sous pression est un procédé de fabrication très répandu qui implique la production de pièces métalliques par l'injection de métal en fusion dans une cavité de moule, appelée matrice. Ce procédé est très efficace et permet de produire des pièces complexes et précises avec une excellente exactitude dimensionnelle.

Le processus de moulage sous pression comprend généralement les étapes suivantes :

- Serrage : Les deux moitiés de la filière, appelées filière de couverture et filière d'éjection, sont solidement serrées l'une contre l'autre.

- Injection : Le métal en fusion, généralement un alliage d'aluminium, de zinc ou de magnésium, est injecté sous haute pression dans la cavité de la matrice à travers une porte.

- Refroidissement : Le métal en fusion se solidifie rapidement et prend la forme de la cavité de la matrice. Des canaux de refroidissement à l'intérieur de la matrice permettent d'accélérer le processus de solidification.

- L'éjection : Une fois le métal solidifié, les deux moitiés de la matrice sont séparées et la pièce nouvellement formée est éjectée.

Élagage et - Finition : la pièce peut être soumise à des processus supplémentaires tels que l'ébarbage, l'ébavurage et la finition de la surface pour obtenir le produit final souhaité.

Il existe deux types principaux de moulage sous pression :

- Moulage sous pression en chambre chaude : Dans ce procédé, le système d'injection est immergé dans le métal en fusion, ce qui élimine la nécessité d'un four séparé. Cette méthode est couramment utilisée pour les alliages à faible point de fusion, comme le zinc.

- Moulage sous pression en chambre froide : Dans ce procédé, le métal en fusion est coulé à la louche dans une chambre d'injection séparée avant d'être injecté dans la cavité de la matrice. Cette méthode convient aux alliages ayant un point de fusion élevé, tels que l'aluminium et le magnésium.

Conclusion

Le moulage sous pression est un procédé de fabrication polyvalent et efficace qui permet de produire des pièces métalliques de haute qualité avec une précision exceptionnelle. Grâce à ses nombreux avantages et à son large éventail d'applications, le moulage sous pression continue d'être un choix privilégié pour les fabricants de diverses industries.

Quels sont les défis les plus courants en matière de moulage sous pression ?

Le processus de moulage sous pression présente en effet quelques difficultés courantes, que je décrirai plus en détail ci-dessous, ainsi que les moyens de les résoudre.

1. les pores

La porosité est l'un des défauts les plus courants dans le processus de moulage sous pression. Elle est généralement causée par une fluidité insuffisante ou un remplissage insuffisant du liquide métallique. La porosité peut entraîner une réduction de la solidité et de la résistance à la corrosion de la pièce moulée et, dans certains cas, les pores peuvent même servir de point de départ à des fissures.

Pour réduire la porosité, vous pouvez prendre les mesures suivantes :

Optimiser la conception du moule pour garantir des canaux d'écoulement fluides et réduire la résistance à l'écoulement du métal liquide.

Contrôler la température et la fluidité du métal liquide pour s'assurer que le métal liquide peut s'écouler complètement et remplir le moule.

Ajustez la pression et la vitesse d'injection de manière à ce que le liquide métallique puisse remplir plus complètement la cavité du moule.

2. Rétracter

Le rétrécissement est un autre problème courant au cours du processus de moulage sous pression. Le métal liquide se rétracte pendant le processus de refroidissement et de solidification. Si le retrait n'est pas contrôlé correctement, il peut entraîner des écarts dimensionnels, des déformations et d'autres problèmes sur les pièces moulées.

Pour contrôler le rétrécissement, les mesures suivantes peuvent être prises :

Optimiser la conception du moule pour rendre plus uniforme la conduction de la chaleur entre le moule et la pièce moulée et réduire la différence de retrait de chaque partie de la pièce moulée.

Contrôler la vitesse de refroidissement et le gradient de température du métal liquide afin de réduire le retrait de la coulée.

Des mesures dimensionnelles et des ajustements sont effectués au cours du processus de production pour s'assurer que les dimensions de la pièce moulée répondent aux exigences.

3. Contrôle de la qualité

Pour relever ces défis, il est très important de mettre en place un système de contrôle de la qualité strict. Ce système comprend

Élaborer des normes de qualité et des procédures opérationnelles détaillées pour s'assurer que chaque employé est conscient de ses responsabilités et de ses exigences.

Inspecter et entretenir régulièrement les équipements et les processus afin de garantir leur stabilité et leur fiabilité.

Collect and analyze data during the production process to identify problems and take corresponding measures for improvement.

En résumé, le processus de moulage sous pression présente effectivement certains défis, mais en optimisant la conception du moule, en contrôlant le flux et le refroidissement du métal liquide et en établissant un système strict de contrôle de la qualité, ces défis peuvent être relevés efficacement et la qualité et l'efficacité de la production des produits moulés sous pression peuvent être améliorées.

Comment le moulage sous pression se compare-t-il à d'autres procédés de fabrication tels que le forgeage et l'usinage ?

Le moulage sous pression est un processus de fabrication dans lequel le métal en fusion est injecté dans un moule, puis refroidi et solidifié pour obtenir des produits métalliques de la forme et de la taille souhaitées. Par rapport à d'autres procédés de fabrication, le moulage sous pression offre les avantages suivants :

- Haute précision : La précision du moule de coulée sous pression est très élevée, atteignant le niveau du micron, de sorte que la précision dimensionnelle des produits coulés sous pression est également très élevée.

- Rendement élevé : Au cours du processus de moulage sous pression, le métal en fusion est rapidement refroidi et solidifié sous haute pression, de sorte que l'efficacité de la production est très élevée.

- Bonne qualité de surface : Le métal en fusion étant refroidi et solidifié dans le moule pendant le processus de coulée sous pression, la surface du produit est lisse et ne nécessite pas de traitement ultérieur trop important.

- Des formes complexes peuvent être fabriquées : Grâce à la très grande précision des moules de coulée sous pression, il est possible de fabriquer des produits de formes et de tailles très complexes.

- Faible coût : Par rapport aux procédés traditionnels tels que le forgeage et l'usinage, le moulage sous pression est moins coûteux.

En résumé, le moulage sous pression est un processus de fabrication très efficace, précis et économique qui convient à la fabrication de divers produits métalliques, tels que des pièces automobiles, des produits électroniques, etc.

Le moulage sous pression est-il respectueux de l'environnement ?

Le moulage sous pression est un procédé de fabrication très répandu qui consiste à injecter du métal en fusion sous haute pression dans une cavité de moule. Il est connu pour sa capacité à produire des formes complexes avec une grande précision et une excellente finition de surface. Cependant, plusieurs facteurs doivent être pris en compte lors de l'évaluation de l'impact environnemental du moulage sous pression.

l'efficacité énergétique

L'un des facteurs clés qui déterminent le caractère écologique d'un processus de fabrication est son efficacité énergétique. Le moulage sous pression est connu pour son efficacité énergétique élevée par rapport à d'autres technologies de formage des métaux. Ce procédé nécessite moins d'énergie pour produire des pièces finies, car il implique un gaspillage minimal de matériaux et des cycles de production plus courts. L'utilisation de technologies avancées, telles que les machines électriques, peut encore accroître l'efficacité énergétique en réduisant la consommation d'énergie.

Matériaux utilisés

Le moulage sous pression utilise des métaux non ferreux tels que l'aluminium, le zinc et le magnésium, qui sont hautement recyclables. Ces métaux peuvent être fondus et réutilisés plusieurs fois sans perdre leurs propriétés. La capacité de recycler et de réutiliser les matériaux réduit considérablement le besoin d'extraction de métaux primaires, ce qui permet de protéger les ressources naturelles et de minimiser l'impact sur l'environnement.

réduire les déchets

Le moulage sous pression est un processus de fabrication proche de la forme nette, ce qui signifie qu'il nécessite un post-traitement minimal. Cela réduit la production de déchets par rapport à d'autres techniques de formage des métaux telles que l'usinage. Tout rebut produit au cours du processus de moulage sous pression peut être collecté et recyclé, ce qui réduit encore les déchets mis en décharge.

Émissions et qualité de l'air

Bien que le moulage sous pression soit généralement considéré comme respectueux de l'environnement, le processus produit des émissions qui doivent être gérées correctement. La fusion du métal peut libérer des composés organiques volatils (COV) et d'autres polluants atmosphériques. Toutefois, la mise en œuvre de technologies avancées de contrôle de la pollution, telles que les systèmes d'échappement et les filtres, permet de contrôler et de minimiser efficacement les émissions.

la consommation d'eau

Le moulage sous pression nécessite de l'eau pour le refroidissement, mais la quantité est relativement faible par rapport à d'autres procédés de fabrication. En outre, l'eau utilisée dans le processus de moulage sous pression peut être récupérée et réutilisée, ce qui réduit la consommation globale d'eau.

impact global sur l'environnement

Si l'on tient compte de l'efficacité énergétique, de la recyclabilité des matériaux, de la réduction des déchets et du contrôle des émissions, le moulage sous pression peut être considéré comme un processus de fabrication respectueux de l'environnement. Sa capacité à produire des pièces complexes avec un minimum de déchets matériels et son potentiel de recyclage en font une option durable pour diverses industries.

l'amélioration continue

Malgré l'impact positif du moulage sous pression sur l'environnement, l'industrie continue de s'efforcer de réduire son impact sur l'environnement. Mindwell continue de développer des alliages plus durables, d'améliorer l'efficacité énergétique et de mettre en œuvre des contrôles de pollution avancés. Ces efforts rendront le moulage sous pression encore plus respectueux de l'environnement à l'avenir.

En résumé, le moulage sous pression offre toute une série d'avantages environnementaux grâce à son efficacité énergétique, à la recyclabilité des matériaux, à la réduction des déchets et au contrôle des émissions. Chez Minidwell, nous donnons la priorité aux pratiques durables et continuons à améliorer nos processus afin de réduire davantage notre impact sur l'environnement.

Quelles sont les innovations récentes qui ont eu un impact sur l'industrie du moulage sous pression ?

Les dernières innovations en matière de moulage sous pression comprennent des technologies avancées, l'automatisation et des pratiques durables. Ces innovations augmentent l'efficacité et réduisent les coûts. Ces innovations jouent un rôle important dans le domaine du moulage sous pression, en améliorant l'efficacité de la production et en réduisant les coûts, tout en contribuant à la protection de l'environnement.

1. technologie avancée :

- Moules imprimés en 3D : L'utilisation de la technologie d'impression 3D pour fabriquer des moules permet d'obtenir des formes plus complexes et des détails plus fins. Cette technologie permet de réduire le temps et le coût de fabrication des moules et d'en améliorer la précision et la durabilité.

- Fabrication additive : La technologie de fabrication additive permet de créer des structures métalliques complexes en ajoutant des matériaux couche par couche. Cette technologie peut être utilisée pour fabriquer des moules de coulée sous pression complexes, améliorant ainsi la précision et la durabilité des moules.

2. L'automatisation :

- Robots et équipement d'automatisation : Au cours du processus de coulée sous pression, des robots et des équipements d'automatisation peuvent être utilisés pour automatiser les opérations de coulée, de prélèvement, de polissage et d'autres processus. Cette automatisation peut améliorer l'efficacité de la production, réduire les opérations manuelles, les coûts et les taux d'erreur.

- Système de contrôle intelligent : L'introduction d'un système de contrôle intelligent permet de surveiller et d'ajuster le processus de moulage sous pression en temps réel, ce qui améliore la qualité des produits et l'efficacité de la production.

3. Pratiques durables :

- Recyclage de la ferraille : Comme indiqué précédemment, le recyclage des déchets est une innovation importante dans le domaine du moulage sous pression. En recyclant les déchets et en les réutilisant, vous pouvez réduire la production de déchets, réduire les coûts et contribuer à la protection de l'environnement.

- Optimisation énergétique : En optimisant le système de chauffage, le système de refroidissement, etc., vous pouvez réduire la consommation d'énergie et l'impact sur l'environnement.

- Matériaux respectueux de l'environnement : L'utilisation de matériaux respectueux de l'environnement peut réduire la pollution de l'environnement et contribuer à la protection de la santé humaine.

Pourquoi choisir Mindwell comme fabricant de services de moulage sous pression ?

Lors du choix d'un prestataire de services de moulage sous pression, il est essentiel de choisir une entreprise capable de répondre à vos exigences spécifiques et de fournir des produits de haute qualité. Mindwell s'est imposé comme un fournisseur fiable et digne de confiance dans l'industrie. Notre société présente les avantages suivants :

1. Expérience et expertise

Mindwell travaille dans l'industrie du moulage sous pression depuis de nombreuses années et a accumulé une expérience et une expertise considérables. Notre équipe de professionnels dispose d'un personnel hautement qualifié et compétent dans tous les aspects du moulage sous pression. Que vous ayez besoin de dessins ou de pièces complexes, Mindwell possède les capacités nécessaires pour répondre à vos besoins.

Mindwell propose également des services à valeur ajoutée tels que l'usinage, la finition et l'assemblage. Cette approche globale garantit que le produit fini que vous recevrez répondra exactement à vos spécifications.

2. l'assurance qualité

Chez Mindwell, la qualité est primordiale. J'ai mis en place des mesures strictes de contrôle de la qualité à chaque étape du processus de fabrication. De la sélection des matériaux à l'inspection finale, chaque étape est soigneusement contrôlée pour s'assurer que le produit final répond aux normes les plus élevées.

Mindwell Corporation est certifiée ISO 9001, ce qui témoigne de notre engagement en faveur de l'amélioration continue et de la satisfaction des clients.

3. Des installations ultramodernes

La société Mindwell est fière de ses installations ultramodernes. Nous avons investi dans des machines de pointe pour garantir des processus de fabrication efficaces et précis. Nos installations sont équipées des technologies les plus récentes, ce qui nous permet de produire des pièces moulées sous pression de haute qualité avec des tolérances serrées.

En outre, Mindwell Company met régulièrement à jour son équipement pour rester à la pointe des progrès de l'industrie. Cet engagement en faveur de l'innovation nous permet de fournir à nos clients des solutions de pointe.

4. personnalisation et flexibilité

Every customer has unique needs, and Mindwell understands the importance of customization and flexibility. We work closely with our clients to understand our specific needs and provide tailored solutions.

Whether you need help with design optimization, material selection, or surface preparation, Mindwell Corporation has the expertise to guide you through the entire process. They are dedicated to providing solutions that not only meet your expectations but exceed them.

5. Competitive pricing

Mindwell offers competitive prices without compromising on quality. We understand the importance of cost-effectiveness and strive to provide value to our clients. By optimizing the manufacturing process and leveraging our expertise, we are able to offer competitive pricing for die cast parts.

In addition, Mindwell Company believes in transparency and honesty in pricing. We provide detailed quotes that clearly outline the costs involved, making sure there are no hidden surprises.

6.customer satisfaction

Customer satisfaction is at the heart of Mindwell’s business philosophy. We prioritize building long-term relationships with our customers by providing superior products and services. Our dedicated customer support team is always ready to resolve any questions or inquiries promptly.

Mindwell Corporation’s experience, expertise, commitment to quality, state-of-the-art facilities, customization options, competitive pricing and customer satisfaction make us an excellent choice. When you choose Mindwell Corporation, you can be confident that you are working with a reliable and trustworthy supplier that will provide quality die cast parts to meet your specific needs.