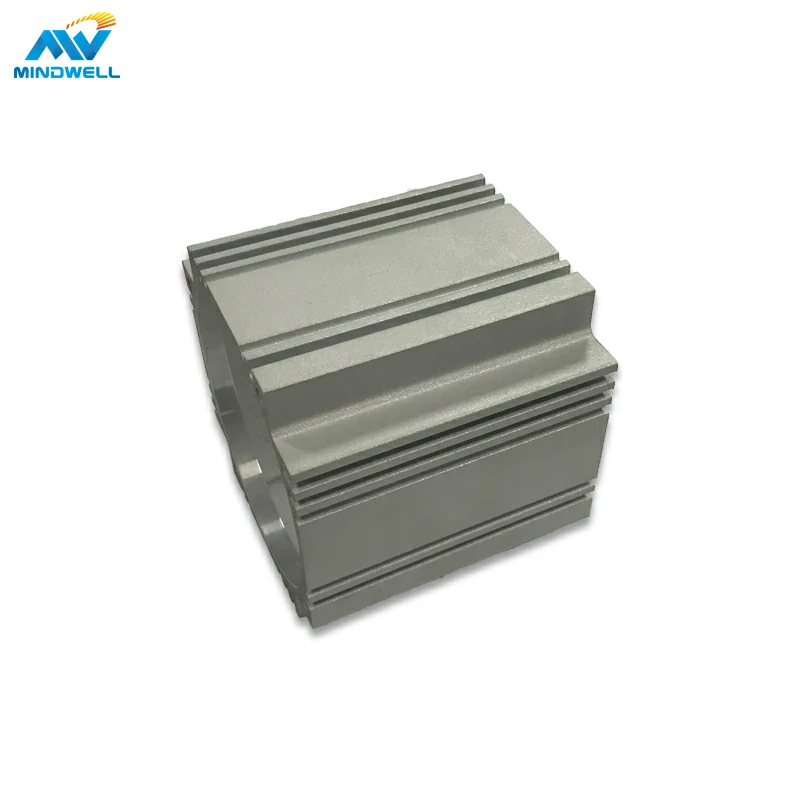

dissipateur thermique en aluminium moulé sous pression

Les dissipateurs thermiques conçus et personnalisés par notre société sont en aluminium. L'aluminium est le matériau le plus approprié pour les dissipateurs thermiques car il possède une dureté élevée et de bonnes propriétés de dissipation de la chaleur, ce qui répond aux exigences d'application des dissipateurs thermiques.

Chez Mindwell, en plus de la production et de la fabrication pièces en aluminium moulé sous pressionNous pouvons également assurer la conception des produits et des moules. Nos designers concevront de nombreux trous et ailettes en fonction de l'application du dissipateur thermique afin d'augmenter la surface, ou utiliseront des formes ondulées pour améliorer l'effet de détournement du flux. Les applications des dissipateurs thermiques dans différentes industries, telles que l'automobile et les lampes LED, peuvent être personnalisées en fonction des besoins. Nous présentons ci-dessous en détail les informations relatives aux dissipateurs de chaleur moulés sous pression.

FABRICANT DE PRÉCISION

Processus de fabrication des dissipateurs thermiques moulés sous pression

Le processus de production des dissipateurs thermiques moulés sous pression consiste à faire fondre un alliage d'aluminium ou de cuivre et à le verser dans un moule, puis à verser le liquide chaud dans le moule sous l'effet de la pression pour former une structure tridimensionnelle avec de multiples dissipateurs thermiques. Comparés à d'autres radiateurs, les radiateurs en aluminium moulé sous pression présentent les avantages d'une structure stable, d'une résistance élevée et d'une grande efficacité de dissipation de la chaleur.

Processus de fabrication des dissipateurs thermiques en aluminium moulé sous pression :

- Fusion de lingots d'aluminium

- Fabrication de moules

- Installer le moule

- Moulage sous pression

- démoulage

- Transformation secondaire

- Paquet

Avantages des matériaux

Dissipateur thermique Matériau aluminium

Chez Mindwell, nous utilisons des alliages d'aluminium de haute qualité pour personnaliser les dissipateurs thermiques moulés sous pression. L'aluminium lui-même présente les caractéristiques suivantes : bonne résistance à la corrosion, grande solidité, légèreté, etc., et possède une bonne conductivité thermique et de bonnes performances de dissipation de la chaleur.

Dans les applications de dissipation thermique, la forme et la taille des dissipateurs thermiques en aluminium peuvent être personnalisées et traitées en fonction de différents scénarios d'application.

Avantages des dissipateurs thermiques moulés sous pression

L'utilisation de dissipateurs de chaleur moulés sous pression présente plusieurs avantages pour contrôler efficacement la chaleur produite par les composants électriques. Voici un résumé des principaux avantages qui font des dissipateurs de chaleur moulés sous pression l'option recommandée :

- Conductivité thermique élevée : les dissipateurs de chaleur moulés sous pression sont fabriqués à partir de matériaux présentant une excellente conductivité thermique, tels que l'alliage d'aluminium. Cela permet un transfert rapide de la chaleur vers le dissipateur thermique, ce qui permet d'évacuer efficacement la chaleur des composants électroniques et de maintenir des températures de fonctionnement optimales.

- Formes géométriques complexes : les propriétés inhérentes aux alliages d'aluminium, associées au processus de moulage sous pression, permettent de créer des formes géométriques complexes. Cette flexibilité améliore le flux d'air et la surface, augmentant ainsi les performances globales de dissipation de la chaleur des dissipateurs thermiques en aluminium moulés sous pression.

- Précision et uniformité : le moulage sous pression est une technique de fabrication précise qui garantit la fiabilité de la fabrication des dissipateurs thermiques. Le maintien de performances thermiques uniformes sur une large gamme de dissipateurs thermiques dépend de cette constance.

- Production efficace de séries : le moulage sous pression s'avère être un moyen économique de produire des dissipateurs thermiques en grandes quantités. Il convient à la fabrication à grande échelle en raison de ses capacités de production efficaces et rapides, qui permettent de réduire les coûts unitaires.

- Excellentes options de traitement de surface : les dissipateurs de chaleur moulés sous pression sont facilement polis pour améliorer leur apparence et offrir une meilleure résistance aux intempéries. La peinture, le revêtement par poudre et l'anodisation sont d'autres méthodes permettant d'améliorer la résistance à la corrosion.

- Léger : Les dissipateurs thermiques étant fabriqués à partir de matériaux légers (aluminium moulé sous pression et alliages de zinc), ils conviennent aux utilisations où le poids est un problème (automobile ou aérospatiale, par exemple).

- Conductivité électrique suffisante : L'aluminium est l'un des matériaux constitutifs des dissipateurs thermiques et il présente une forte conductivité électrique. Les applications nécessitant une mise à la terre ou une conductivité électrique efficace bénéficient de cette caractéristique.

- Durabilité et longévité : Les matériaux de moulage sous pression, tels que les alliages de zinc et d'aluminium, sont réputés pour leur robustesse et leur résistance à la corrosion. Les dissipateurs thermiques ont une durée de vie plus longue, en partie grâce à leur durabilité, qui garantit des performances fiables.

- Possibilités de personnalisation : Le moulage sous pression permet de personnaliser la conception des dissipateurs thermiques afin de répondre à des exigences thermiques spécifiques. Les ingénieurs peuvent modifier la conception, la taille et la forme des ailettes pour répondre aux exigences thermiques spécifiques d'une application donnée.

En résumé, les dissipateurs de chaleur moulés sous pression allient durabilité, rentabilité, liberté de conception et efficacité thermique de manière transparente. En raison de ces avantages, ils constituent une option très appréciée pour plusieurs gadgets électriques et utilisations où un contrôle efficace de la chaleur est essentiel.

Dissipateur thermique en aluminium extrudé VS moulé sous pression

L'extrusion et le moulage sous pression sont deux procédés de fabrication différents pour créer des dissipateurs thermiques, chacun ayant ses propres caractéristiques et avantages. Comparons les dissipateurs thermiques en aluminium extrudé et les dissipateurs thermiques moulés sous pression :

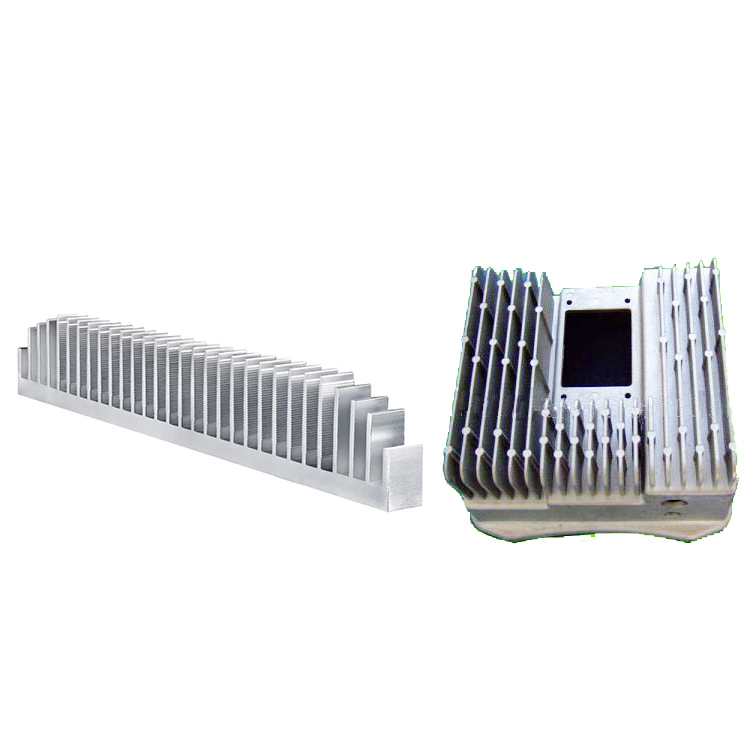

Dissipateur thermique en aluminium extrudé :

1. Processus de fabrication :

- Processus : L'extrusion consiste à forcer l'aluminium à travers une ouverture façonnée (filière) pour créer un profil continu. Le profilé est ensuite coupé à la longueur souhaitée.

- Flexibilité : L'extrusion permet de créer des profils longs et continus avec une section transversale cohérente.

2. Flexibilité de la conception :

- Complexité : Limitée par rapport au moulage sous pression. Les dissipateurs thermiques extrudés sont généralement de conception plus simple et présentent moins de caractéristiques complexes.

- Personnalisation : Les profilés extrudés peuvent être personnalisés dans une certaine mesure, mais les options sont plus limitées.

3. Performance thermique :

- Conductivité thermique : Bonne conductivité thermique, mais pas aussi élevée que celle de certains matériaux moulés sous pression.

Surface : Efficace pour créer de plus grandes surfaces de dissipation de la chaleur.

4. Le coût :

- Coût de production : L'extrusion est généralement un procédé rentable, en particulier pour les conceptions simples et les petites quantités.

- Coût de l'outillage : Les coûts d'outillage sont souvent inférieurs à ceux du moulage sous pression.

5. Finition de la surface :

- Finition : Les dissipateurs thermiques extrudés peuvent avoir une finition de surface plus rugueuse que les dissipateurs thermiques moulés sous pression.

- Traitement de surface : L'anodisation ou d'autres traitements de surface peuvent être appliqués pour améliorer l'esthétique et la résistance à la corrosion.

Dissipateur thermique moulé sous pression :

1. Processus de fabrication :

- Processus : Le moulage sous pression consiste à injecter du métal en fusion dans une cavité de moule sous haute pression. Ce procédé permet d'obtenir des formes complexes avec des détails fins.

- Complexité : bien adapté aux dessins complexes et compliqués avec des détails fins.

2. Flexibilité de la conception :

- Complexité : grande flexibilité. Le moulage sous pression permet d'obtenir des ailettes complexes, des épaisseurs variables et d'autres caractéristiques détaillées.

- Personnalisation : Les possibilités de personnalisation sont plus nombreuses, ce qui permet de répondre à un large éventail d'exigences en matière de conception.

3. Performance thermique :

- Conductivité thermique : Excellente conductivité thermique, en particulier avec des matériaux comme l'aluminium et le cuivre.

- Surface : Peut être optimisée pour une dissipation efficace de la chaleur dans des espaces compacts.

4. Le coût :

- Coût de production : Le moulage sous pression peut être rentable pour les grandes quantités et les conceptions complexes.

- Coût de l'outillage : les coûts initiaux de l'outillage sont plus élevés que ceux de l'extrusion.

5. Finition de la surface :

- Finition : la surface est généralement plus lisse que celle de l'extrusion.

- Traitement de surface : Peut être traité pour améliorer l'esthétique, la résistance à la corrosion et d'autres propriétés fonctionnelles.

Conclusion :

1. Considérations relatives à l'application :

- L'extrusion convient aux conceptions plus simples et lorsque le rapport coût-efficacité est une préoccupation majeure.

- Le moulage sous pression est idéal pour les conceptions complexes, les grandes quantités et lorsque les performances thermiques sont critiques.

2. flexibilité de la conception :

- La complexité de l'extrusion est limitée.

- Le moulage sous pression offre une plus grande souplesse de conception et des détails plus complexes.

3.Coût :

- L'extrusion est rentable pour les conceptions plus simples et les petites quantités.

- Le moulage sous pression peut être rentable à long terme pour les grandes quantités et les conceptions complexes.

En fin de compte, le choix entre les dissipateurs de chaleur en aluminium extrudé et les dissipateurs de chaleur moulés sous pression dépend des exigences spécifiques de l'application, de la complexité de la conception et des considérations budgétaires.

Commencez dès maintenant avec des dissipateurs de chaleur moulés sous pression sur mesure selon vos besoins!

dissipateur en aluminium Applications

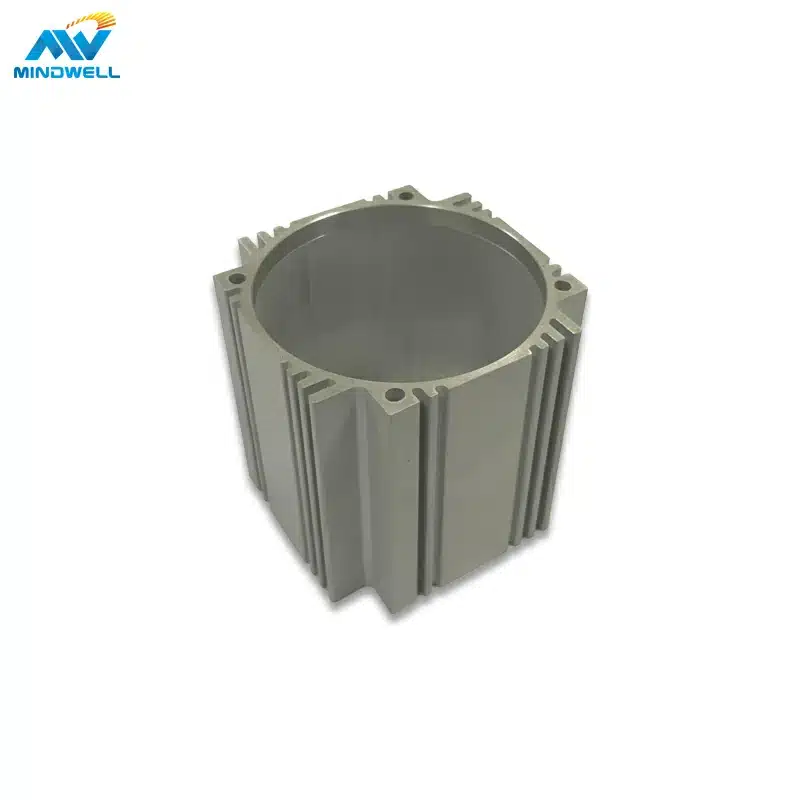

Les dissipateurs thermiques en aluminium moulé sous pression sont principalement utilisés dans les cas où la dissipation de la chaleur est nécessaire. Grâce à la finesse de leur processus de fabrication et à la souplesse de leur conception, les dissipateurs de chaleur peuvent être fabriqués sous différentes formes et tailles, en fonction des besoins, et ont un large éventail d'applications. .

Les dissipateurs thermiques en aluminium moulé sous pression sont principalement utilisés dans les équipements électroniques, les moteurs automobiles, les lumières LED et d'autres domaines qui nécessitent une dissipation de la chaleur, et l'effet de dissipation de la chaleur est très bon. Grâce à la souplesse de sa conception et à la finesse de son processus de fabrication, les dissipateurs de chaleur peuvent être fabriqués dans des formes et des tailles différentes selon les besoins, ce qui leur confère un large éventail d'applications.

dissipateur thermique Produit Produits connexes

MNW fabrique de nombreux dissipateurs thermiques en alliage d'aluminium moulés sous pression pour les automobiles, qui sont principalement utilisés pour dissiper la chaleur du boîtier des principaux composants électroniques de contrôle de l'automobile et pour protéger les composants électroniques.

À propos des États-Unis

Un fabricant fiable de moulage sous pression de dissipateurs thermiques : Mindwell

Mindwell est une entreprise spécialisée dans la conception et la production de pièces moulées sous pression en alliage d'aluminium et en alliage de zinc, ainsi que de pièces de traitement de profilés en aluminium. Elle fournit une gamme complète de services de production, de la conception et du développement des moules au formage, au post-traitement et au traitement de surface des produits moulés sous pression. Les produits sont principalement utilisés dans les appareils électroniques, les accessoires pour automobiles et motocyclettes, les meubles et salles de bains, les outils électriques, les machines médicales et d'autres industries, et sont exportés vers l'Europe, l'Amérique et les pays d'Asie du Sud-Est.

Mindwell a été fondée en 2010. Elle possède de nombreuses années d'expérience en matière de R&D et de gestion de la production. Elle utilise l'innovation en matière de technologie et de gestion comme moyen d'améliorer continuellement les services et de réduire continuellement les coûts pour rechercher le développement. Quelle que soit la taille du client, notre entreprise continuera à le faire. Fournir aux clients des solutions précises pour le moulage sous pressionNous sommes également en mesure d'assurer une coopération OEM et ODM.

L'atelier de production de l'entreprise se compose d'un service des moules, d'un service de moulage sous pression, d'un service de traitement, d'un service CNC, etc., avec un total de 12 ingénieurs professionnels chargés de la conception des moules, des ajusteurs de moulage sous pression et des programmeurs CNC. L'équipement de l'entreprise est complet. Le département des moules est équipé de divers types de machines telles que des machines CNC, des machines de gravure de précision (CNC), des tours CNC, des tours, des fraiseuses et des machines à étincelles. Le département de moulage sous pression dispose de machines de moulage sous pression à chambre chaude et à chambre froide, d'une capacité de 800 tonnes, 700 tonnes, 500 tonnes, 300 tonnes, 280 tonnes et 160 tonnes respectivement. Les alliages de magnésium, d'aluminium et de zinc peuvent tous être produits par moulage sous pression. L'entreprise dispose également de tours à commande numérique. Le département de post-traitement dispose actuellement de plusieurs équipements, notamment des perceuses, des taraudeuses, des ponceuses, des polisseuses, des tréfileuses, des sableuses, des machines à rouleaux, des meuleuses, des poinçonneuses, etc. Le département de contrôle de la qualité est équipé d'un instrument de mesure tridimensionnel, d'une machine d'essai au brouillard salin, d'un détecteur de vide, d'un détecteur de balance et de plus de 100 autres instruments de mesure.

Obtenir un devis immédiat

Demandez dès aujourd'hui votre devis gratuit pour le moulage par injection et nous vous contacterons pour établir la communication.

Questions fréquemment posées

Mindwell fournit des services de moulage d'aluminium sous pression à Xiamen depuis plus de dix ans. Nous avons une grande expérience dans la personnalisation des développeurs de dissipateurs thermiques moulés sous pression. Si vous envisagez de personnaliser les services de moulage d'aluminium sous pression ou si vous avez des questions sur le moulage d'aluminium sous pression, n'hésitez pas à nous contacter. Parlez-nous, contactez-nous directement et nos ingénieurs communiqueront avec vous.

Les boîtiers de dissipateurs thermiques en aluminium sont des coquilles diverses fabriquées en alliage d'aluminium. Elles sont très flexibles et peuvent être coupées à n'importe quelle longueur. Leur commodité est inégalée par rapport à d'autres types de coques. L'aluminium étant un matériau à bonne conductivité thermique, il assure une très bonne dissipation de la chaleur.

Sélection des matériaux d'aluminium pour les dissipateurs thermiques

Sur le marché actuel, le principal matériau utilisé pour les boîtiers en aluminium est l'alliage d'aluminium. L'alliage d'aluminium a une bonne conductivité thermique et est solide et durable. Bien entendu, la base en alliage d'aluminium peut mieux absorber et dissiper la chaleur.

Technologie de dissipation thermique en profilé d'aluminium 6063 :

Les fabricants de profilés d'extrusion en aluminium développent les moules correspondants pour chauffer le lingot d'aluminium à une certaine température afin de modifier sa forme physique pour obtenir des matériaux de dissipation thermique en aluminium.

Après le démoulage, nous obtenons les différents types de profils de dissipateurs thermiques que nous souhaitons ; nous pouvons alors les couper, les rainurer, les polir, les ébavurer, les nettoyer et les surfacer avant qu'ils ne puissent être utilisés.

Principe du dissipateur thermique en profilé d'aluminium 6063 :

Premièrement : le dissipateur thermique en profilé d'aluminium 6063 a une très forte conductivité thermique.

L'aluminium a une forte conductivité thermique et peut très bien aider les produits électroniques à dissiper la chaleur. En ce qui concerne le matériau du dissipateur thermique en profilé d'aluminium, la conductivité thermique de chaque matériau est différente. Ils sont classés de haut en bas en fonction de leur conductivité thermique :

Cuivre, aluminium, acier. Cependant, si l'argent est utilisé comme dissipateur thermique, il sera trop cher, et la meilleure solution est donc d'utiliser du cuivre. Bien que l'aluminium soit beaucoup moins cher, sa conductivité thermique n'est évidemment pas aussi bonne que celle du cuivre (environ 50% de celle du cuivre).

Les matériaux couramment utilisés pour les dissipateurs thermiques en profilé d'aluminium sont le cuivre et les alliages d'aluminium, qui présentent tous deux des avantages et des inconvénients. Le cuivre a une bonne conductivité thermique, mais il est plus cher, difficile à traiter, trop lourd, a une faible capacité thermique et s'oxyde facilement.

L'aluminium est trop mou et ne peut être utilisé directement. Seul l'alliage d'aluminium utilisé peut offrir une dureté suffisante. Les avantages de l'alliage d'aluminium sont son faible prix et sa légèreté, mais sa conductivité thermique est bien moins bonne que celle du cuivre. Certains dissipateurs de chaleur ont une conductivité thermique différente de celle du cuivre. Cela permet non seulement de résoudre le problème du prix, mais aussi de garantir la qualité de la dissipation thermique.

Deuxièmement : la densité du dissipateur thermique en profilé d'aluminium 6063 est plus faible et plus facile à transformer en d'autres pièces.

Installation simple et entretien pratique. Comme l'alliage d'aluminium a une faible densité et peut être transformé en pièces de différentes formes et spécifications, la section transversale de ce type de radiateur en profilé d'aluminium est large et régulière, et l'assemblage du produit et le traitement de surface peuvent être effectués en une seule étape.

The steps are in place and can be installed directly at the construction site, saving large installation costs and making maintenance more convenient.

Third: 6063 aluminum radiator has strong plasticity

The 6063 aluminum radiator can be subjected to various surface treatments, with many colors and varieties, and no solder joints. It is highly decorative, beautiful and durable, and can meet people’s personalized requirements. Yongyu Metal can also process sandblasting, drawing, polishing

Light, surface anodizing, hard oxidation and other processing techniques can produce more beautiful aluminum radiators.

Radiators made of 6063 aluminum profiles have strong thermal conductivity, low density and low price, so they are loved by major manufacturers.

Other functions of aluminum alloy heat sink:

- Anti-electromagnetic radiation: The solid shell protects the board, power supply and storage equipment, and can prevent pressure, impact, and dust. It can also perform the function of preventing electromagnetic interference and radiation, and shielding electromagnetic radiation.

- Low density: The density of the aluminum alloy shell is very small. The container is easy to make and can be used as a mobile phone shell and charging shell. It is also very wear-resistant and anti-corrosion. A dense aluminum Oxide film is easily formed on the surface of the aluminum alloy shell to prevent nutrient growth.

- Storage devices: It can provide space for power supplies, motherboards, various expansion boards, floppy disk drives, optical disk drives, hard disk drives and other storage devices, and is connected through supports, brackets, various screws or clips inside the chassis . The components securely fix these parts inside the chassis to form an intensive whole.

- High strength: The aluminum alloy shell can effectively improve the hardness of the aluminum shell after aging treatment. The aluminum profile shell after rough surface treatment not only takes into account the heat dissipation performance, but also takes into account the appearance.

- Light weight. Only one-third the weight of a cast iron radiator with the same heat dissipation. Light weight, easy to install and carry. When the heat dissipation is the same, its weight is only one-tenth that of a cast iron radiator, one-sixth that of a steel radiator and one-third that of a copper radiator, which can greatly save transportation costs, reduce labor intensity, and save Install time.

- Safe and reliable. Safe and reliable, high thermal efficiency, good thermal conductivity, energy-saving and environmentally friendly, and long service life.

- Corrosion resistance. The surface of the aluminum die-cast heat sink is degreased, oxidized and then spray-coated to ensure that the coating will not fall off for a long time and is impact resistant. A thick oxide film can be formed on the surface of aluminum alloy materials and can be used for heating water with pH ≤ 9 or for long-term use in automobile water tanks. Aluminum heat sinks with special surface treatment can be used in various pH~12. This material is used for a long time.

- Beautiful. The aluminum die-cast heat sink has a simple, beautiful, elegant yet fashionable design, is small in size, light in weight, and easy to install, inheriting the excellent European radiator production technology. Cooling fins are available in a variety of surface finishes. It has a variety of patterns and colors, no solder joints, strong decoration, beautiful and durable, and can meet people’s personalized requirements.

- Wide application. Widely used in automobiles, LED, etc., mechanical equipment, electronic equipment, motor body shells and other industries.

- Dimensions are variable. Beautiful appearance, flexible size. It can be an artistic shape, or it can be customized according to the special requirements of special rooms and users to show your personality; it is easy to match and coordinate with the room, making it a perfect home decoration product.

- High strength. Die-cast aluminum radiators have high overall strength and high working pressure, so they are suitable for high-rise buildings because the specific strength and specific stiffness of aluminum alloys are much higher than those of copper, cast iron and steel. Even though it is thin, it can withstand sufficient pressure, bending force, traction and impact force, and will not be damaged during handling, installation and use.

- Easy to install. Module combination, easy to install. Due to the low density of aluminum alloy, it can be processed into parts of various shapes and specifications. This kind of aluminum radiator has a large and regular cross-section. The product assembly and surface treatment can be done in one step. It can be installed directly at the construction site, saving a lot of installation costs. Maintenance is also very convenient and cheap.

- Energy saving and consumption reduction, low cost of use. When the center distance of the radiator inlet and outlet is the same as the heat conduction temperature, the aluminum radiator is 2.5 times more dispersed than the cast iron radiator, and cannot be heated due to its beautiful appearance. It can reduce heat loss by more than 30 inches and reduce costs by 10 inches. Although the cooling effect of the above aluminum radiator is slightly not as good as that of the copper radiator, the weight can be greatly reduced. Since the price of aluminum is only 1/3 of the price of copper, it can greatly reduce costs.

Aluminum die-cast heat sinks are widely used in automotive engines, electronic equipment, industrial machinery and other fields. For example, the radiator on a car engine needs to use aluminum die-casting fins to dissipate heat to ensure the normal operation of the engine.

The manufacturing process of aluminum die-casting heat sink mainly includes the following steps:

- – Design heat sink structure, determine materials and specifications;

- – Make heat sink mold;

- – Melt the aluminum alloy material and press it into the heat sink mold through a die-casting machine, allowing it to cool and harden;

- – Surface treatment of aluminum die-cast heat sinks, such as oxidation treatment, painting, etc.

- – Product quality: MindWell (hereinafter referred to as MNW) conducts strict quality control of products and is a reliable supplier of aluminum die-casting heat sinks;

- – Support service: MNW has good after-sales service and technical support, and can solve problems for customers in time;

- – Cost control: provide you with reasonable product prices and preferential policies to effectively control costs;

- – Innovation ability: The company has many years of production experience and engineering team, and has research and development capabilities, which can provide customers with novel and competitive heat sink products.

The maintenance and maintenance of aluminum die-casting heat sinks mainly need to pay attention to the following items:

- – Regularly check the working status and thermal efficiency of the radiator, and replace the radiator in time;

- – Clean the radiator to ensure its cooling effect, you can use professional cleaning tools;

- – Regularly check whether the installation and bracket of the radiator are loose or fall off;

- – Avoid using the radiator in high temperature, humid or dusty environment.

When designing an aluminum die-cast heat sink enclosure, engineers usually consider the following aspects: enclosure size, heat dissipation power, fan configuration, and installation method.

- Housing size is very important. It needs to be determined based on the size and number of cooling elements. The size of the casing will directly affect the cooling capacity of the radiator. If it is too small, it will result in insufficient heat dissipation, and if it is too large, it will waste materials and costs.

- The heat dissipation power is an important consideration for aluminum die-casting heat sinks. The amount of heat dissipation power is closely related to the heat dissipation power of the internal heat dissipation components and the working status of the fan. Therefore, when designing the casing, sufficient space for heat dissipation and sufficient air flow must be ensured to ensure the heat dissipation effect.

- Fan configuration is another important factor to consider when designing an aluminum die-cast heat sink. It is necessary to ensure that air can flow through the entire radiator, taking into account noise and power consumption.

- The installation method is the last important factor in aluminum die-casting heat sink design. Different installation methods will affect the heat dissipation effect and practicality of the radiator. By choosing the correct installation method, the radiator can be more stable and reliable in operation, and can also be more conveniently maintained and replaced.

In short, aluminum die-cast heat sink is one of the important parts of the radiator, and its design plays a very important role in the performance and practicality of the radiator. Through reasonable size design, cooling power calculation, fan configuration and excellent installation methods, users can be provided with more efficient, safe and reliable cooling solutions.