Penelitian tentang rongga penyusutan pada die casting aluminium dan strategi untuk mengurangi tingkat scrap dari 5% menjadi 0,2% telah dilakukan. Rongga penyusutan, cacat internal yang umum terjadi pada komponen die-casting paduan aluminium, sering kali terjadi pada area dengan ketebalan dinding yang besar atau titik panas. Meskipun secara umum dapat diterima jika tidak berdampak pada kinerja produk, bagian penting tertentu, seperti saluran air pendingin atau oli pelumas pada blok silinder mesin mobil, harus bebas dari lubang penyusutan.

Rongga penyusutan adalah cacat internal yang umum terjadi pada komponen die-casting paduan aluminium. Cacat ini sering muncul di lokasi di mana ketebalan dinding produk relatif besar atau di mana titik panas rentan terbentuk. Secara umum, selama rongga penyusutan tidak memengaruhi kinerja produk, maka produk tersebut akan dinilai memenuhi syarat. Namun, untuk beberapa bagian penting, seperti lubang saluran air pendingin atau lubang saluran oli pelumas pada blok silinder mesin mobil, terjadinya lubang penyusutan tidak diperbolehkan untuk dinilai sebagai memenuhi syarat.

Bak mesin paduan aluminium dari perusahaan tertentu dicor menggunakan mesin die-casting ruang dingin Bühler 28.000 kN dan terbuat dari paduan ADC12. Massa blanko pengecoran adalah 6,3 kg. Selama pemeriksaan sinar-X pada pasca-proses, ditemukan bahwa lubang penyusutan muncul di saluran oli lubang bantalan poros engkol kedua, yang berjarak sekitar 8 mm dari saluran oli, dan ada risiko kebocoran oli yang besar. Menurut statistik, tingkat kerusakan rongga penyusutan di lokasi ini pada tahun 2017 adalah 5%. Setelah serangkaian eksplorasi, laju scrap berhasil dikurangi menjadi 0,2%.

Mekanisme dan morfologi rongga penyusutan pada die casting paduan aluminium

Mekanisme pembentukan rongga penyusutan

Ada banyak alasan untuk rongga penyusutan pada coran die casting paduan aluminium. Menelusuri kembali ke asalnya, penyusutan ini terutama disebabkan oleh cairan aluminium yang tidak mencukupi selama transisi dari fase cair ke fase padat paduan aluminium. Penyebab umum penyusutan meliputi:

- Gradien suhu cetakan tidak masuk akal, sehingga mengakibatkan penyusutan lokal cairan aluminium yang tidak konsisten.

- Jumlah cairan aluminium yang dituang terlalu sedikit, sehingga menghasilkan cake bahan yang tipis dan kompensasi tekanan yang tidak memadai selama tahap pendorongan.

- Cetakan memiliki simpul panas atau area yang tajam.

- Gerbang bagian dalam cetakan tidak cukup lebar dan memiliki area yang kecil, yang menyebabkan pengecoran mengeras sebelum waktunya, menghalangi transmisi tekanan selama tahap penekanan, dan mencegah cairan aluminium diumpankan.

- Jika tekanan casting ditetapkan terlalu rendah, efek pengumpanan akan buruk.

Morfologi rongga penyusutan pengecoran

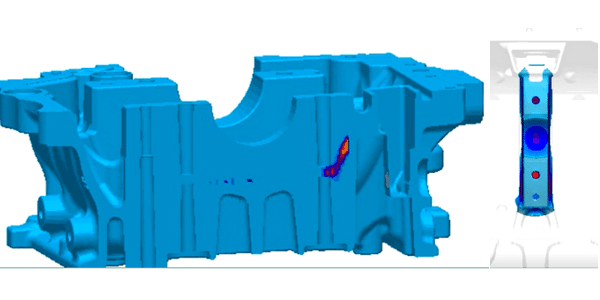

Rongga penyusutan adalah cacat internal yang umum terjadi pada komponen die-casting paduan aluminium dan bahkan coran. Cacat ini sering muncul di area dengan ketebalan dinding yang besar, sudut cetakan yang tajam, dan perbedaan suhu cetakan yang besar. Gambar 2 menunjukkan bentuk lubang penyusutan pada bak mesin mesin tertentu. Lubang penyusutan berbentuk oval, sekitar 10 mm dari lubang saluran oli bantalan, dan dinding bagian dalam kasar dan kusam. Lubang penyusutan tersebut ketebalan dinding pengecoran di area rongga penyusutan relatif besar, sekitar 22 mm; tidak ada air pendingin di ujung depan pin lubang saluran oli, dan suhu cetakan relatif tinggi. Dua jurnal utama poros engkol mesin mobil (jurnal utama dan jurnal batang penghubung) memiliki beban kerja yang besar dan keausan yang serius, sehingga pelumasan tekanan harus dilakukan selama pengoperasian. Dalam hal ini, jika ada lubang penyusutan di dekat lubang saluran oli jurnal, itu akan sangat mempengaruhi efek pelumasan.

Tindakan yang terkait dengan rongga penyusutan

Alasan untuk cacat pengecoran pada paduan aluminium Bagian die-casting termasuk karakteristik struktural produk itu sendiri, desain cetakan yang tidak masuk akal, desain sistem gerbang dan sistem pendingin yang tidak masuk akal, dan desain parameter proses yang tidak masuk akal. Berdasarkan penyebab umum cacat pengecoran dan prosedur pemrosesan cacat pengecoran paduan aluminium, kami mengeksplorasi tindakan pencegahan yang sesuai untuk mengatasi rongga penyusutan pada bagian yang tebal dan besar pada coran cetakan paduan aluminium.

Analisis awal dan tindakan pencegahan

Analisis awal rongga penyusutan pada coran dimulai dengan parameter proses yang mudah dioperasikan. Melalui pengukuran dan pengamatan di tempat, ketebalan gerbang dalam cetakan yang diukur adalah 4 mm, kecepatan gerbang dalam yang dihitung adalah 40 m / s, dan bagian tertipis dari ketebalan dinding produk adalah 4,6 mm; ketebalan kue material adalah 25 mm; tekanan pengecoran adalah 60 MPa. Diketahui dari pengalaman bahwa jika desain cetakan sesuai dengan karakteristik struktural produk, sistem gerbang cetakan seharusnya tidak memiliki masalah pengumpanan yang tidak mencukupi selama tahap bertekanan. Namun, pengumpanan cairan aluminium pada tahap bertekanan berhubungan langsung dengan ketebalan kue material dan tekanan bertekanan. Hanya ketebalan kue material dan tekanan pengecoran yang sesuai yang dapat membentuk coran dengan struktur internal yang padat. Oleh karena itu, dapat diduga bahwa rongga penyusutan disebabkan oleh deviasi tekanan pengecoran. Disebabkan oleh adonan yang rendah dan tipis.

Ada dua strategi awal untuk menghilangkan rongga penyusutan pada coran:

- Tekanan pengecoran ditingkatkan dari sebelumnya 65MPa menjadi 90 MPa.

- Ketebalan kue disesuaikan dari yang semula 25 mm menjadi 30 mm. Setelah mengadopsi langkah-langkah di atas, tingkat penyusutan berkurang dari 5% menjadi 4,8% setelah verifikasi aliran khusus batch kecil. Efeknya tidak terlihat jelas, mengindikasikan bahwa parameter proses bukanlah penyebab utama penyusutan pada coran.

Analisis Sementara dan Tindakan Penanggulangan

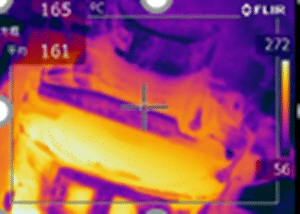

Karena penyebab utama rongga penyusutan pada coran adalah pengumpanan yang tidak mencukupi selama pemadatan aluminium cair, distribusi suhu yang tidak merata di dalam cetakan dapat dengan mudah menyebabkan urutan pemadatan aluminium cair yang tidak masuk akal, yang mengakibatkan pengumpanan yang tidak mencukupi. Oleh karena itu, analisis penanggulangan jangka menengah terutama berfokus pada memastikan cetakan yang wajar. Mulailah dengan suhu. Dapat dilihat dari model 3D produk bahwa ketebalan dinding rongga penyusutan pengecoran adalah 22.6mm. Ketebalan dinding yang lebih besar dapat dengan mudah menyebabkan suhu cetakan lebih tinggi. Ketika cairan aluminium membeku, cairan aluminium di dalam pengecoran dengan ketebalan dinding yang besar masih dalam fase cair atau fase campuran padat-cair karena suhu tinggi, dan pada saat ini, saluran pengumpanan gerbang dalam mungkin telah mengeras. Dengan cara ini, pengecoran tidak dapat diumpankan dengan aluminium cair selama tahap bertekanan, yang dapat menyebabkan pembentukan rongga penyusutan. Untuk memastikan suhu cetakan yang sesuai, pencitraan termal digunakan untuk mengukur suhu cetakan maksimum setelah penyemprotan zat pelepas menjadi 272 ° C, yang lebih tinggi dari suhu cetakan normal setelah penyemprotan. Suhu cetakan dan distribusi di area lain umumnya normal. Oleh karena itu, perlu dilakukan penurunan suhu cetakan pada rongga penyusutan. Selain itu, diukur jarak antara dasar lubang air pendingin dan permukaan rongga cetakan adalah 20 mm. Karena jarak perpindahan panas yang lebih besar akan mengurangi efek pendinginan cetakan, maka lubang air pendingin perlu diubah.

Untuk mengurangi suhu cetakan pada rongga penyusutan, ada tiga metode utama yang digunakan:

- Perbaiki sistem pendingin cetakan. Perdalam kedalaman lubang air pendingin dari sambungan rongga susut dari 20 mm menjadi 12 mm dari permukaan cetakan, sehingga dapat dengan cepat menghilangkan panas cetakan di dekatnya dan mengurangi suhu cetakan; beri nomor pada semua pipa air pendingin cetakan dan pipa air dengan cara yang seragam, sesuai satu per satu untuk mencegah terjadinya kesalahan dalam pengawetan cetakan, yang mempengaruhi efek pendinginan.

- Turunkan suhu penuangan dari 675°C ke 645°C.

- Perpanjang waktu penyemprotan cetakan pada rongga penyusutan dari 2 detik menjadi 3 detik. Setelah tindakan perbaikan di atas diterapkan, suhu cetakan di area rongga penyusutan turun secara signifikan setelah penyemprotan, menjadi sekitar 200 ° C, yang berada dalam kisaran normal. Tingkat penyusutan berkurang dari 4,8% menjadi 4%, yang menunjukkan bahwa tindakan tersebut memiliki efek tertentu pada penyusutan, tetapi tidak dapat sepenuhnya menyelesaikan masalah penyusutan di area ini.

Analisis dan penanggulangan selanjutnya

Melalui dua perbaikan sebelumnya, pada dasarnya dijamin bahwa cetakan die-casting berada dalam kondisi yang masuk akal secara teoritis; yaitu, sistem penuangan dirancang dengan wajar, sistem pendingin diatur dengan benar, dan desain parameter proses optimal. Namun, tingkat penyusutan coran masih sebanyak 4%. Ketebalan dinding rongga penyusutan pengecoran adalah 22,6 mm, yang jauh lebih besar dari ketebalan dinding bagian lain. Ketebalan dinding yang lebih besar dapat menyebabkan pengumpanan yang tidak mencukupi selama pemadatan di bagian tengah pengecoran. Setelah pemberian tekanan selesai, area ini belum sepenuhnya mengeras dan terus menyusut untuk menghasilkan rongga penyusutan. Oleh karena itu, cara mengatasi masalah pengumpanan yang tidak mencukupi pada rongga penyusutan coran mungkin merupakan kunci dari masalah tersebut. Secara umum, pengumpanan coran dilakukan melalui jalur kue → sariawan → ingate → pengecoran. Karena tebal bagian dari casting mengeras di gerbang dalam, saluran pengumpanan pada tahap selanjutnya dari tekanan terputus, sehingga pengumpanan tidak dapat dilakukan.

Mengingat tahap tekanan konvensional, pukulan injeksi menerapkan tekanan casting melalui cake material untuk mencapai efek pengumpanan. Langkah yang diambil adalah menambahkan struktur seperti kantong terak di dekat lubang penyusutan pengecoran untuk bertindak sebagai bahan cake dan menggunakan sepasang mekanisme penarik inti silinder oli untuk bertindak sebagai pelubangan Pertama, pada tahap pemadatan akhir pengecoran, tekanan sekunder dan pengumpanan dilakukan pada area yang rentan terhadap rongga penyusutan untuk mencapai tujuan menghilangkan rongga penyusutan. Secara umum, mekanisme tekanan sekunder seperti itu disebut pin ekstrusi. Prinsip tekanannya adalah menerapkan tekanan yang sesuai setelah logam cair atau cairan paduan dituangkan dan sebelum benar-benar dipadatkan untuk meningkatkan efek pemadatan dan pengumpanan pengecoran dan meningkatkan kualitas pengecoran. Kepadatan: mengurangi atau menghilangkan rongga penyusutan. Pemadatan bertekanan dapat mengubah parameter fisik dan proses kristalisasi logam dan paduannya, mengubah distribusi dan ukuran rongga yang longgar, meningkatkan kepadatan coran, dan meningkatkan kekuatan tarik, kekerasan, dan sifat-sifat coran lainnya.

Menurut hukum pengumpanan dan tekanan pengecoran, sinyal aksi pin ekstrusi mengadopsi sinyal tekanan dari proses pengecoran dan ditunda sebagai sinyal awal atas dasar ini. Oleh karena itu, pin ekstrusi terutama mengontrol dua parameter kedalaman ekstrusi dan waktu tunda ekstrusi. . Kedalaman ekstrusi tergantung pada struktur pengecoran dan distribusi serta ukuran lubang susut, umumnya 10 ~ 20 mm; penundaan ekstrusi terutama mengacu pada pengaturan waktu bertekanan, biasanya 2 ~ 5 detik. Dalam teknik aktual, penentuan parameter ekstrusi didasarkan pada nilai empiris dan kemudian dioptimalkan sesuai dengan situasi pengecoran. Untuk menyesuaikan parameter ekstrusi dengan mudah, silinder oli terpisah biasanya digunakan untuk mengontrol aksi pin ekstrusi.

Untuk pengecoran bak mesin, langkah-langkah perbaikan selanjutnya adalah mengatur dua pin ekstrusi secara simetris di dekat lubang bantalan cetakan, dan mengoptimalkan tekanan sekunder dari pin ekstrusi dengan menyesuaikan dua parameter utama kedalaman ekstrusi dan penundaan ekstrusi. Efeknya adalah mengurangi porositas penyusutan coran. Berdasarkan langkah-langkah tersebut di atas, setelah dua pin ekstrusi tambahan ditambahkan ke cetakan, tingkat penyusutan turun secara signifikan, dan tingkat cacat turun dari 4% menjadi 0.2%. Pada saat yang sama, di antara produk cacat dengan rongga penyusutan 0,2%, ukuran rongga penyusutan berkurang secara signifikan. Oleh karena itu, solusi pin ekstrusi memainkan peran yang lebih baik dalam mengontrol laju penyusutan coran dengan peningkatan ketebalan dinding. Namun, selama proses perbaikan ini, tingkat cacat rongga penyusutan pada coran juga mengalami fluktuasi. Dengan mengoptimalkan parameter ekstrusi-kedalaman ekstrusi 15 mm, waktu tunda ekstrusi 2,5 detik, dan masa pakai pin ekstrusi yang ditentukan (kali / 8000 cetakan) serta spesifikasi terkait lainnya-laju cacat pengecoran telah distabilkan pada sekitar 0,2%.

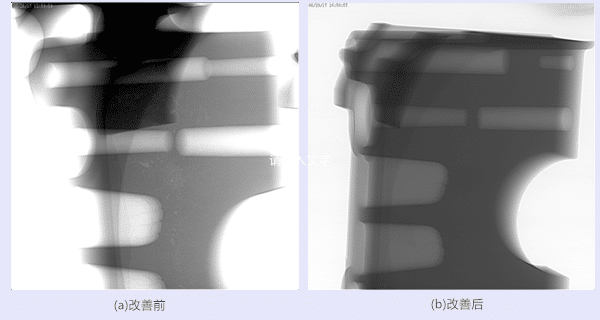

Deteksi cacat sinar-X

Foto perbandingan deteksi cacat sinar-X sebelum dan sesudah perbaikan area rongga penyusutan pada coran Terlihat bahwa lubang penyusutan pada coran muncul di dekat lubang bantalan, tersebar luas dan tersebar, dan strukturnya relatif longgar. Karena lubang bantalan pada blok silinder perlu diisi dengan oli pelumas bertekanan, maka terdapat risiko kebocoran oli pada coran saat digunakan. Setelah perbaikan, dari Distribusi longgar dari rongga penyusutan tidak dapat lagi dilihat pada foto pemeriksaan sinar-X, dan struktur internal pengecoran tampak lebih padat.

sebagai kesimpulan

- Rongga penyusutan adalah cacat internal yang umum terjadi pada coran dan cenderung muncul di area dengan ketebalan dinding yang lebih besar dan suhu cetakan yang lebih tinggi. Biasanya dimulai dari beberapa aspek seperti desain cetakan (sistem penuangan, sistem pendingin), pengaturan parameter proses, dan jaminan kondisi pengecoran. Untuk pengecoran dengan ketebalan dinding yang lebih besar, tindakan perbaikan tradisional hanya dapat meringankan masalah tetapi tidak dapat sepenuhnya menyelesaikannya.

- Dua pin ekstrusi didesain untuk meniru efek pengumpanan punch selama tahap tekanan, yang memainkan efek penekanan dan pengencangan sekunder pada area lubang penyusutan, dan efeknya terlihat jelas.