Abstrak: Bertujuan untuk fenomena bahwa coran paduan aluminium sering disertai dengan cacat seperti lubang udara, rongga susut, dan penutup dingin selama proses pengisian die-casting, dengan mengambil contoh casing gearbox paduan aluminium dari mobil, karakteristik struktural casing gearbox dianalisis, dan sistem penuangan dan sistem pendingin dianalisis. Struktur penarik inti dirancang, parameter proses yang optimal ditentukan, setelah pengujian dan analisis, dan akhirnya diverifikasi oleh produksi die-casting yang sebenarnya, rasionalitas rencana proses dikonfirmasi. Hasil penelitian menunjukkan bahwa: ketika suhu cetakan tetap 200 ℃, cetakan bergerak adalah 220 ℃, suhu penuangan cairan aluminium adalah 670 ℃, kecepatan injeksi lambat 0,18 m / s, kecepatan injeksi cepat 4,5 m / s, tekanan pelari bagian dalam adalah Ketika kecepatan injeksi adalah 48 m / s dan waktu retensi cetakan 30 detik, kualitas pembentukan pengecoran lebih baik. Desain proses die-casting yang wajar tidak hanya dapat meningkatkan efisiensi produksi dan tingkat kualifikasi produk, tetapi juga menyederhanakan desain cetakan dan proses pembuatan serta mengurangi biaya pengembangan cetakan.

Paduan aluminium memiliki keunggulan kepadatan rendah, kekuatan tinggi, ketahanan korosi, ketahanan aus, konduktivitas termal yang baik, pemrosesan yang mudah, dan penampilan yang indah. Ini banyak digunakan dalam mobil, penerbangan, mesin, komunikasi dan bidang lainnya. Metode pembentukan paduan aluminium terutama meliputi pengecoran tekanan, pengecoran pasir, pengecoran pemerasan dan sebagainya. Saat ini, 49% produk paduan aluminium dibentuk oleh die casting. Paduan aluminium die-casting banyak digunakan, terhitung lebih dari 75% dari total output bagian die-casting. Die-casting memiliki banyak keunggulan seperti kualitas produk yang baik, akurasi dimensi yang tinggi, dan cocok untuk produksi massal. Dalam proses produksi, karena perubahan fisik coran paduan aluminium yang disertai dengan ekspansi dan kontraksi termal, cacat seperti pori-pori, rongga penyusutan, penutup dingin, dan retakan pasti akan terjadi, yang sangat mempengaruhi tingkat kualifikasi produksi coran paduan aluminium. Dengan semakin ketatnya persyaratan produk pengecoran paduan aluminium di bidang otomotif, industri pengecoran perlu terus mengoptimalkan proses die-casting untuk memenuhi kebutuhan kinerja produk.

1. Analisis struktur produk

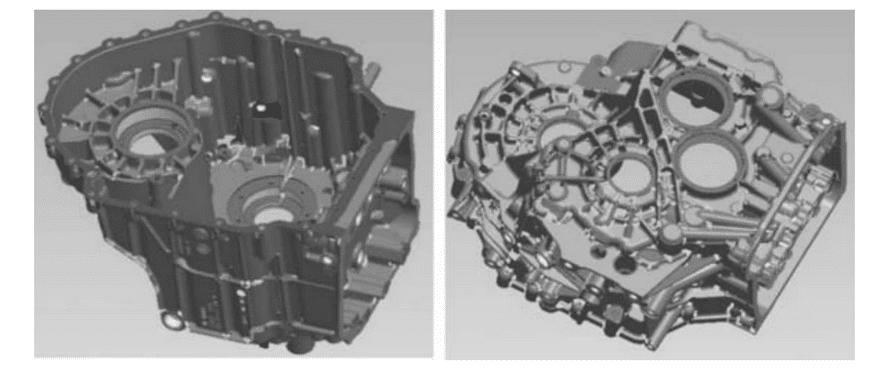

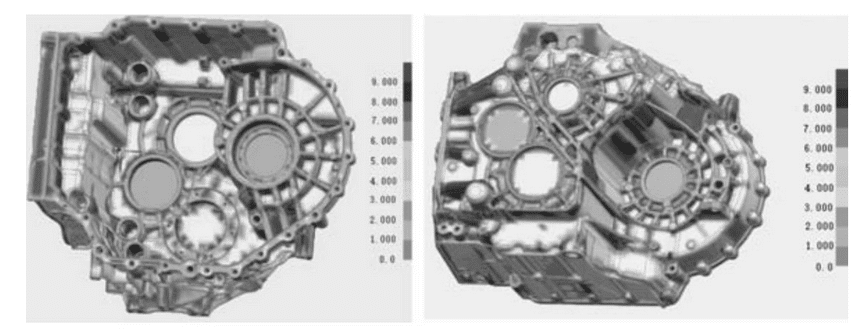

Cangkang gearbox paduan aluminium otomotif yang baru dikembangkan ditunjukkan pada Gambar 1. Struktur produk sangat kompleks, dengan struktur cekung dan cembung seperti pipa oli, rusuk penguat, dan lubang pemasangan di seluruh permukaan, sehingga cetakan memiliki mekanisme penarik inti samping. Analisis ketebalan dinding casing gearbox ditunjukkan pada Gambar 2. Bahan produknya adalah AlSi9Cu3, tingkat penyusutannya adalah 0,6%; dimensi eksternal maksimum adalah 456 mm × 381 mm × 275 mm; beratnya 9,9 kg; ketebalan dinding rata-rata 4 mm; ada banyak lubang saluran oli, sehingga persyaratan kepadatannya tinggi, dan persyaratan porositasnya Tinggi, persyaratan deteksi kebocoran yang ketat, persyaratan pengiriman sampel adalah porositas tidak lebih tinggi dari 5%, pori-pori tidak lebih besar dari 3 mm.

Gambar 1

Gambar 2

2. Desain cetakan

2.1 Pembentukan permukaan perpisahan

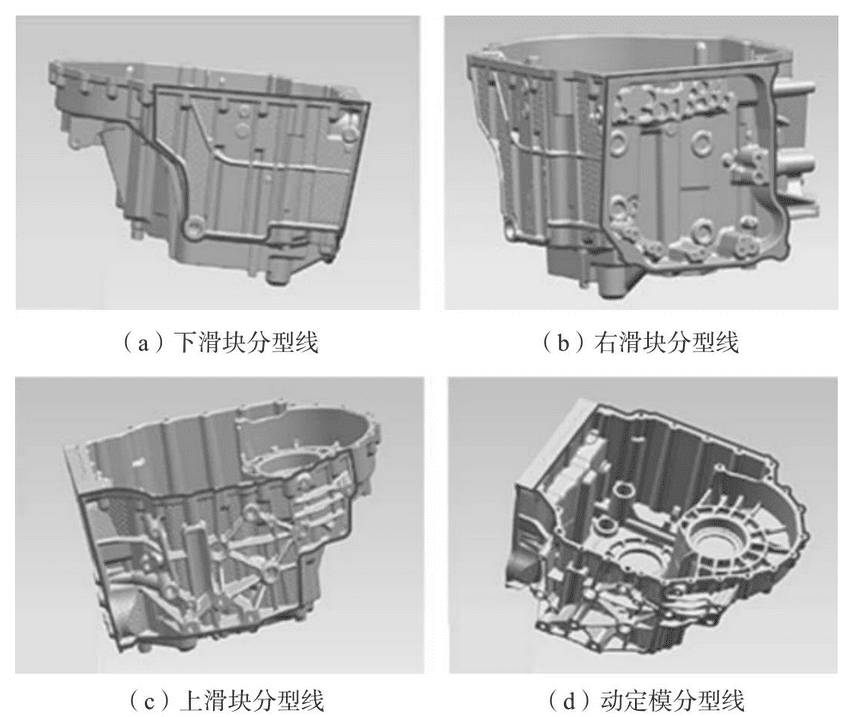

Dalam cetakan die-casting, pemilihan permukaan perpisahan umumnya perlu memastikan bahwa pengecoran tetap berada di sisi cetakan yang dapat digerakkan setelah cetakan dibuka, yang nyaman untuk dikeluarkan, dan dipasang pada bagian terbesar dari garis besar die-casting. Karena struktur produk yang kompleks, struktur internal tidak dapat dibentuk secara langsung, dan bagian-bagian yang tidak sesuai dengan arah bukaan cetakan yang dapat digerakkan dan tetap perlu dibentuk dengan bantuan penggeser. Dan produk perlu mengatur kemiringan demoulding tertentu untuk memfasilitasi pembukaan cetakan nanti. Permukaan perpisahan slider atas, bawah dan kanan serta cetakan tetap dan cetakan bergerak ditunjukkan pada Gambar 3. Gambar 3a adalah garis pemisah slider bawah, Gambar 3b adalah garis pemisah slider kanan, Gambar 3c adalah garis pemisah slider atas, dan Gambar 3d adalah garis pemisah cetakan yang dapat digerakkan dan tetap. Menentukan permukaan perpisahan yang tepat adalah kunci desain cetakan.

Gambar 3

2.2 Desain sistem gating

2.2.1 Desain pelari bagian dalam

Inrunner adalah elemen terpenting dalam rencana proses die-casting, yang secara langsung menentukan kualitas produk dan proses produksi. Inrunner dipasang pada bagian produk yang penting atau tidak mengalir dengan baik untuk memastikan bahwa bentuk aliran di dalam rongga sekonsisten dan sestabil mungkin. Lihat rumus (1) untuk rumus perhitungan.

An =G/ρvgt (1)

Dalam rumus: An adalah luas penampang ingate, ㎡; G adalah massa logam cair yang melewati ingate, yang diambil sebagai 10,9 kg; ρ adalah massa jenis logam cair, yang diambil sebagai 2,7 × 103 kg / m³; vg adalah logam di ingate Kecepatan cairan adalah 40 m / s dalam tabel; t adalah waktu pengisian, dan itu adalah 0,07 detik dalam tabel. Dihitung dengan rumus (1), An adalah 1.441 m㎡.

2.2.2 Desain sistem pelari dan luapan

Pelari digunakan untuk menghubungkan sariawan dan pelari bagian dalam, dan luas penampang pelari harus dirancang untuk membuat sariawan ke pelari bagian dalam lebih kecil dan lebih kecil, yang membantu memastikan tekanan tertentu. Desain sistem luapan adalah bagian penting untuk memastikan kualitas coran. Fungsinya untuk mengeluarkan gas, material dingin, inklusi di bagian depan logam cair dan cairan pada pertemuan logam untuk menghilangkan cacat pada die casting. Karakteristik struktural produk menentukan pengaturan pelari, dan pengaturan sendok terak umumnya ditentukan sesuai dengan hasil analisis aliran cetakan. Fungsi alur knalpot memiliki pengaruh yang besar terhadap pori-pori internal die casting. Keadaan ideal adalah luas penampang alur knalpot mencapai lebih dari 50% dari luas penampang pintu masuk. Alur knalpot umumnya digunakan bersama dengan alur luapan. Perawatan dan pembersihan alur pembuangan setiap hari diperlukan untuk memastikan produksi normal.

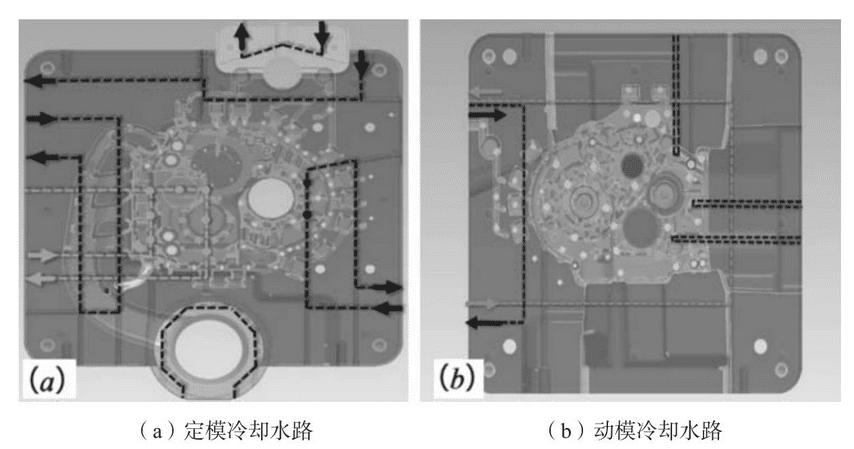

2.3 Desain sistem pendingin

Pada cetakan die-casting, desain sistem pendingin kondusif untuk mengontrol suhu cetakan, sehingga panas internal dapat mencapai kondisi keseimbangan dinamis, sehingga memastikan kualitas produk. Gambar 4 adalah diagram sirkuit air pendingin untuk cetakan tetap dan cetakan bergerak. Gambar 5 adalah model tiga dimensi dari sistem penuangan produk dengan sistem pendingin. Sistem pendingin meliputi saluran air dan beberapa mekanisme pendinginan titik tekanan tinggi yang dirancang untuk posisi tertentu. Pendinginan titik tekanan tinggi diatur di area dengan waktu pemadatan yang lama untuk mendinginkan posisi tersebut saja.

Gambar 4

Gambar 5

2.4 Desain mekanisme penarik inti

Untuk lubang samping dan undercut yang tidak konsisten dengan arah perpisahan dan tidak mudah dibentuk secara langsung, struktur penarik inti umumnya digunakan. Dalam proses die-casting, untuk casing gearbox, urutan pembukaan cetakan adalah setelah cetakan yang dapat digerakkan dan cetakan tetap dipisahkan, inti ditarik terlebih dahulu, lalu dikeluarkan. Seperti yang ditunjukkan pada Gambar 6, untuk dua lubang samping dari kotak yang ditandai pada gambar, karena arahnya tidak sesuai dengan arah bukaan cetakan, maka terdapat sudut gambar cetakan tertentu, sehingga kedua posisi ini dibentuk oleh struktur penarik inti silinder hidrolik. Menurut fitur struktural produk, struktur penarik inti dari dua silinder hidrolik disusun pada cetakan yang dapat digerakkan.

Gambar 6

3. Pemilihan mesin die casting dan parameter proses

3.1 Pemilihan mesin die casting

Pilihan mesin die casting tergantung pada energi injeksi, kapasitas ruang tekanan, gaya penjepitan dan ukuran pemasangan cetakan, dll. Gaya penjepit digunakan untuk mengatasi gaya ekspansi selama produksi die-casting, sehingga dapat mengunci permukaan perpisahan cetakan, untuk mencegah percikan aluminium cair. Biasanya, gaya penjepit cetakan harus lebih besar dari gaya ekspansi yang dihitung secara teoritis. Jika tidak, cetakan tidak dapat dikunci dengan rapat, tekanan di dalam rongga tidak dapat dijamin, dan aluminium cair kemungkinan besar akan meluap dari permukaan perpisahan selama proses pengisian, yang mengakibatkan cacat seperti flash, yang secara serius mempengaruhi keakuratan dimensi pengecoran. Rumus gaya ekspansi dapat dinyatakan sebagai berikut:

(1) Gaya pemuaian apabila cetakan tidak memiliki eksentrisitas:

P = pA (2)

(2) Ketika ada mekanisme penarikan inti, gaya normal pada kemiringan blok baji:

P = p1A1 tan α (3)

Dalam rumus (2) dan rumus (3): P adalah gaya ekspansi pada permukaan perpisahan cetakan, N; p adalah tekanan spesifik injeksi MPa; A adalah proyeksi pengecoran, sistem gerbang, dan alur luapan pada jumlah permukaan perpisahan; P1 adalah gaya normal miring dari blok baji, kN; A1 adalah area yang diproyeksikan dari bagian pembentuk inti yang dapat digerakkan secara lateral, m2; α adalah sudut kemiringan blok baji.

(3) Perhitungan gaya penjepitan:

T = Total KF (4)

Dalam rumus: K adalah faktor keamanan, di sini ambil 1,2. Periksa nilai tekanan spesifik injeksi yang direkomendasikan untuk paduan aluminium. Untuk komponen kedap udara, nilai tekanan spesifik injeksi yang direkomendasikan adalah 80-120 MPa, di sini diambil 90 MPa, dan sudut kemiringan penggeser adalah 10°. Setelah dihitung, gaya penjepitan yang diperlukan tidak boleh lebih rendah dari 31.161,6 kN. Menurut hasil perhitungan gaya penjepitan dan verifikasi ukuran pemasangan dan langkah pembukaan cetakan, mesin die-casting 3200T atau lebih tinggi digunakan, dan model mesin die-casting akhirnya dipilih: Buhler 3200T. Selain itu, parameter seperti kapasitas ruang tekanan dan dimensi pemasangan mesin die-casting juga memenuhi persyaratan.

3.2 Pemilihan parameter proses die-casting

Dasar dari desain proses die casting adalah teori aliran, pemadatan, dan pembentukan. Pilih parameter proses die-casting yang wajar dan lakukan operasi uji coba produksi die-casting. Diameter ruang tekanan ditentukan menjadi 140 mm, dan parameter proses die-casting dari suhu pemanasan awal cetakan yang optimal, suhu penuangan, dan kecepatan pukulan dieksplorasi. Atur suhu pemanasan awal cetakan ke 140, 160, 180, 200 dan 220 ° C, suhu penuangan ke 650, 670, 680, 690 dan 700 ° C, kecepatan injeksi ke 0,1, 2,5, 3,5, 4,0 dan 4,5 m / s. Lakukan beberapa tes ortogonal secara bergantian, analisis dan bandingkan untuk mendapatkan parameter proses terbaik.

3.2.1 Suhu pemanasan awal cetakan

Suhu pemanasan awal cetakan memiliki dampak penting pada kualitas produk. Umumnya, suhu pemanasan awal cetakan di atas 180℃, yaitu sekitar 1/3 dari suhu penuangan. Untuk produk dengan dinding tipis atau struktur yang rumit, suhu dapat diatur dengan tepat. Saat ini, kualitas pengecoran lebih baik. Jika suhu pemanasan awal cetakan disetel terlalu rendah, pengecoran rentan terhadap retakan karena peningkatan tegangan susut; jika suhu pemanasan awal cetakan terlalu tinggi, waktu pemanasan awal akan ditingkatkan, memperpanjang siklus produksi dan mengurangi efisiensi produksi. Setelah berkali-kali melakukan debugging, suhu pemanasan awal cetakan yang lebih masuk akal dikontrol pada 200 ℃ untuk cetakan tetap dan 220 ℃ untuk cetakan bergerak.

3.2.2 Suhu penuangan

Suhu penuangan adalah suhu rata-rata di mana logam cair memasuki rongga dari ruang tekan, yang ditunjukkan oleh nilai suhu pada tungku penahan. Suhu penuangan memiliki pengaruh penting pada kualitas produk. Ketika suhu terlalu tinggi, penyusutannya besar, kelarutan gasnya besar, dan pengecoran rentan terhadap retakan, butiran kasar, dan cetakan lengket;. Selain itu, ini terkait dengan kecepatan injeksi dan komposisi paduan. Setelah banyak pengujian, suhu penuangan lebih baik pada 670 ° C.

3.2.3 Kecepatan injeksi

Cairan aluminium diisi ke dalam rongga, dan kecepatan injeksi dibagi menjadi dua tahap: kecepatan injeksi lambat dan kecepatan injeksi cepat. Tahap injeksi lambat mengacu pada proses gerakan di mana pukulan mendorong cairan aluminium ke depan sampai pukulan mendorong cairan aluminium di ruang tekanan ke pelari bagian dalam, dan tahap injeksi cepat mengacu pada kecepatan injeksi pukulan ketika cairan aluminium mengisi rongga. Kecepatan injeksi yang cepat terkait erat dengan kualitas pengisian. Jika kecepatan injeksi pukulan terlalu rendah, pengecoran tidak dapat dibentuk atau kualitas pembentukannya buruk. Tingkatkan kecepatan injeksi, sehingga meningkatkan fluiditas aluminium cair, dan hindari cacat seperti tanda aliran dan penutup dingin. Setelah berkali-kali berlatih, kecepatan injeksi cepat terbaik dari produk ini adalah 4,5 m / s. Hubungan antara kecepatan injeksi pelari bagian dalam dan kecepatan injeksi cepat adalah:

VnAn = VkAk (5)

Dalam rumus: Vn adalah kecepatan injeksi pelari bagian dalam, m/s; An adalah area pelari bagian dalam, dan An =1 450 m㎡ diperoleh dari rumus (1); Vk adalah kecepatan injeksi cepat, yang dipilih sebagai 4,5 m/s; Ak adalah area pori-pori di dalam ruang bertekanan, dan diameter ruang bertekanan adalah 140 mm. Setelah dihitung, kecepatan pelari bagian dalam adalah 48 m/s.

4. Proses produksi die casting

Proses injeksi produk ini dibagi ke dalam lima tahap:

- ① tahap penuangan;

- ② low-speed filling stage Ⅰ (slow-speed sealing);

- ③ low-speed filling stage Ⅱ, metal liquid accumulation;

- ④ high-speed switching and filling stage;

- ⑤ pressure boosting compaction stage.

After the injection process is over, the die-casting machine opens the mold, and at the same time, the core-pulling mechanism of the static mold pulls the core-continues to open the mold, and the movable mold core pulls-continues to open the mold and eject the die-casting part-the pick-up manipulator takes out the die-casting part-spraying the manipulator to spray the mold release agent , to complete a die-casting process cycle. Fig. 8 is the final die-casting product of the aluminum alloy gearbox casing. The surface of the gearbox housing has a clear outline, and there are no defects such as fins, cracks, pores, and cold shuts on the surface. After subsequent machining, it passed the verification of the high and low pressure leak test on the test bench.

Fig. 8

Kesimpulan

- According to the structural characteristics of the aluminum alloy gearbox shell, design the die-casting mold for it. The design mainly includes: the determination of the parting surface, the design of the gating system, the design of the cooling system, and the design of the core-pulling structure. The structure of the die-casting mold has an important influence on the forming quality of the casting.

- After several tests, the optimal process parameters are: the fixed mold temperature is 200 ℃, the moving mold temperature is 220 ℃; the aluminum liquid pouring temperature is 670 ℃; the slow injection speed is 0.18 m/s, and the fast injection speed The casting speed is 4.5 m/s; the injection speed of the inner runner is 48 m/s; when the mold retention time is 30 s, the forming quality of the casting is good, and it meets the technical requirements after inspection and testing.

- In view of the problems such as pores, cold shut, and leakage in aluminum alloy die castings, by optimizing the die casting process, the production cost can be greatly reduced, the production cycle can be shortened, and the economic benefits can be improved.

The above are the main points of mold design and process optimization for die-casting of aluminum alloy gearbox housing, which are also the experience we have continuously summarized from die-casting production. Our company specializes in customized aluminum alloy die-casting services, which are used in trucks, automobiles, motorcycles and other industries. If you have ideas for custom design of gearbox housings, welcome to communicate with us.