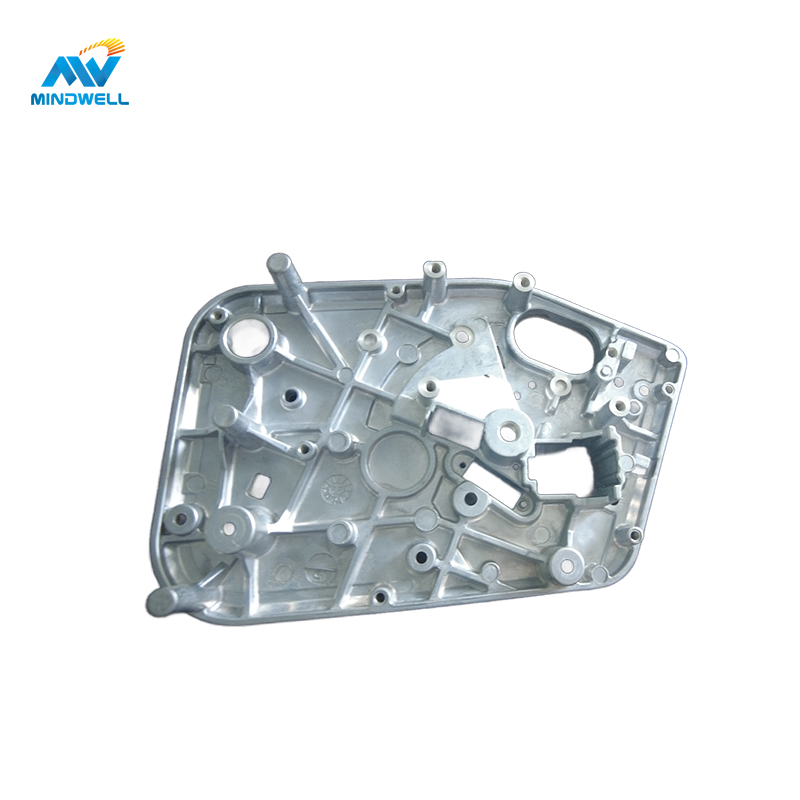

Una tecnica di produzione molto efficace e adattabile, pressofusione di alluminio ad alta pressione viene utilizzata per creare con precisione componenti in alluminio complessi e dettagliati. Poiché è in grado di produrre forme intricate, tolleranze precise e prodotti finali di alta qualità, questa tecnologia è diventata sempre più popolare in diversi settori. I principi, i vantaggi e gli utilizzi della pressofusione di alluminio ad alta pressione saranno trattati in questo articolo.

Che cos'è il processo di pressofusione di alluminio ad alta pressione?

Una sofisticata tecnica di produzione chiamata pressofusione di alluminio ad alta pressione viene utilizzata per creare con precisione componenti metallici complessi e dettagliati. Per creare forme intricate e tolleranze precise, l'alluminio fuso viene iniettato ad alta pressione in una cavità dello stampo. La preparazione dello stampo, l'iniezione dell'alluminio fuso, il raffreddamento e la solidificazione e l'espulsione della colata sono le fasi essenziali del processo di pressofusione di alluminio ad alta pressione.

La caratteristica principale della pressofusione di alluminio ad alta pressione è l'elevata pressione e velocità di iniezione, che consente al metallo di riempire rapidamente gli angoli dello stampo e di produrre pezzi con un alto grado di precisione e densità. La maggior parte delle pressofusioni ad alta pressione non ha bisogno di essere sbavata, forata o maschiata una volta prodotta.

Inoltre, poiché l'alluminio è molto resistente e leggero, le pressofusioni di alluminio ad alta pressione possono prendere il posto dell'acciaio in un prodotto, riducendone il peso totale senza sacrificarne la resistenza.

Processo di pressofusione di alluminio ad alta pressione:

Preparazione della muffa:

La prima fase della procedura consiste nel creare uno stampo metallico con la forma del componente richiesto. Questo stampo è solitamente in acciaio o ferro. L'alta pressione e la temperatura del processo di colata devono essere tollerate dallo stampo.

L'alluminio fuso viene iniettato.

L'alluminio viene fuso in un forno e poi versato nello stampo a una pressione molto elevata, spesso compresa tra 1500 e 25.000 psi (libbre per pollice quadrato). L'alluminio può anche essere riciclato. L'alta pressione garantisce la fusione completa del metallo nelle cavità dello stampo.

Il processo di raffreddamento e solidificazione.

Dopo il riempimento dello stampo, l'alluminio fuso viene lasciato raffreddare e solidificare, assumendo la forma dello stampo durante questo processo. Per assicurare le corrette qualità del materiale ed evitare difetti, il processo di raffreddamento è regolato meticolosamente.

Rimozione dalla colata:

Il componente di alluminio appena formato viene rilasciato dallo stampo dopo la sua solidificazione. Successivamente, lo stampo può essere riutilizzato per altre fusioni.

Come funziona il processo di pressofusione ad alta pressione?

- Dopo essere stato riscaldato fino al punto di fusione, il metallo fuso si trasforma in un liquido.

- Durante il processo di pressofusione si utilizza l'alta pressione per forzare rapidamente il metallo liquido nella precisa cavità dello stampo metallico.

- Il metallo fuso si raffredda e si solidifica sotto pressione per creare la colata desiderata.

- Aprire lo stampo di pressofusione, rimuovere la colata e terminare il processo di pressofusione dopo il completo indurimento del metallo liquido.

Le due tecniche fondamentali per la produzione di pressofusione di alluminio ad alta pressione sono la pressofusione a camera fredda e la pressofusione a camera calda. Il metallo fuso viene versato nella camera di pressione di una macchina di pressofusione a camera fredda utilizzando un sistema di versamento manuale o automatizzato. Il metallo viene quindi forzato idraulicamente nella cavità dello stampo dal punzone di iniezione mentre avanza. Nel metodo di pressofusione a camera calda, la camera di pressione è posizionata perpendicolarmente al crogiolo. Il metallo fuso entra automaticamente nella camera di pressione attraverso la porta di alimentazione e il punzone di iniezione scende per forzare il metallo fuso nella cavità dello stampo.

Vantaggi della pressofusione di alluminio ad alta pressione:

- Alta precisione e densità: L'iniezione ad alta pressione può garantire un'elevata precisione e densità nei getti di alluminio, con il risultato di prodotti di qualità superiore.

- Ideale per fusioni massicce di alluminio: le fusioni di alluminio di grandi dimensioni possono essere prodotte utilizzando la tecnica di pressofusione di alluminio ad alta pressione, che la rende perfetta per l'uso in grandi applicazioni industriali.

- Alta efficienza produttiva: La pressofusione di alluminio può produrre costantemente un gran numero di articoli e aumentare l'efficienza produttiva, perché può solidificarsi rapidamente ad alta pressione per formare il prodotto richiesto.

- Costi di produzione minimi: Il metodo di pressofusione dell'alluminio prevede l'iniezione di metallo fuso in uno stampo, che si solidifica rapidamente ad alta pressione per creare il risultato desiderato. I costi di produzione sono contenuti perché questa tecnologia permette di creare un gran numero di componenti di piccole e medie dimensioni risparmiando molta energia e risorse.

- Elevata precisione di produzione: La precisione dei prodotti fabbricati può avvicinarsi a livelli millimetrici, poiché la pressofusione di alluminio ad alta pressione è prodotta in modo completamente automatizzato.

- Qualità stabile del prodotto: La tecnologia per la lavorazione della pressofusione di alluminio può eliminare il lavoro manuale e prevenire i problemi di qualità del prodotto causati da fattori umani. Allo stesso tempo, ogni fase del processo di produzione, compresa la scelta delle materie prime, garantisce che i prodotti siano del massimo livello.

- La pressofusione di alluminio ha tempi di ciclo rapidi e una grande efficienza produttiva rispetto ad altri metodi di produzione. Nella maggior parte dei casi, l'intero processo, dalla progettazione alla produzione, richiede solo poche settimane. L'efficienza produttiva dell'azienda può essere significativamente aumentata da questo rapido ciclo di produzione.

- Elevata plasticità: Con il processo di pressofusione dell'alluminio si possono realizzare prodotti di forme diverse. Inoltre, grazie all'elevata plasticità dell'alluminio, la pressofusione di precisione può soddisfare le richieste di forme di prodotti da parte di vari settori industriali.

- Protezione dell'ambiente e risparmio energetico: Il metodo di produzione della pressofusione di alluminio utilizza la lega di alluminio fusa invece di solventi, adesivi o altre sostanze chimiche pericolose, soddisfacendo così gli standard ambientali e di risparmio energetico. Per ottenere il riciclo delle risorse e ridurre i costi di produzione, i rifiuti di alluminio possono essere riciclati anche durante la fabbricazione del prodotto.

Alta pressione e bassa pressione nella pressofusione di alluminio

L'alluminio e altri metalli vengono fusi utilizzando due diversi processi: la pressofusione ad alta pressione (HPDC) e la pressofusione a bassa pressione (LPDC). La pressione utilizzata durante il processo di colata è il punto in cui queste tecniche divergono maggiormente.

Pressofusione ad alta pressione (HPDC):

Processo: processo

- Nell'HPDC, il metallo fuso viene iniettato ad alta velocità e pressione in una cavità dello stampo metallico.

- L'alta pressione viene mantenuta durante tutto il processo di solidificazione per garantire la formazione di getti dettagliati e precisi.

Pressione:

In genere, la pressofusione ad alta pressione comporta pressioni che vanno da 10.000 a 30.000 psi (da 70 a 200 MPa).

Vantaggi:

- Elevati tassi di produzione: HPDC è nota per la sua capacità di produrre rapidamente grandi quantità di pezzi complessi e ad alta integrità.

- Eccellente precisione dimensionale e finitura superficiale.

- Adatta per i disegni a parete sottile e intricati.

Svantaggi:

- I costi delle attrezzature possono essere relativamente elevati.

- I costi di attrezzaggio sono significativi.

- Limitato a dimensioni di colata più piccole rispetto ai processi a bassa pressione.

Pressofusione a bassa pressione (LPDC):

Metodo:

Il metallo fuso viene versato nello stampo utilizzando un meccanismo a bassa pressione regolato in LPDC.

Di solito, durante il processo di colata, la pressione viene mantenuta a un livello inferiore.

Applicare la pressione:

In generale, l'LPDC opera a pressioni inferiori, comprese tra poche centinaia e diverse migliaia di psi (circa 0,07 e 3 MPa).

Vantaggi

- strumenti e attrezzature meno costosi rispetto alle procedure ad alta pressione.

- Ideale per getti più grandi e consistenti.

- La riduzione della turbolenza nel metallo fuso può portare a una diminuzione del numero di porosità del gas.

Svantaggi:

- tassi di produzione inferiori rispetto alla pressofusione ad alta pressione.

- potrebbe non essere in grado di realizzare elementi davvero complessi ed elaborati.

Nella scelta tra la pressofusione ad alta e a bassa pressione si deve tenere conto di una serie di variabili, tra cui le dimensioni e la complessità del pezzo, il volume di produzione, gli aspetti finanziari e le qualità dei materiali necessari. Pressofusione a bassa pressione potrebbe essere più appropriato per pezzi più grandi e semplici con quantità di produzione inferiori, mentre la pressofusione ad alta pressione è spesso utilizzata per la produzione in grandi volumi di componenti più piccoli e complessi. La scelta della procedura dipende dalle esigenze specifiche del progetto di fusione, poiché ogni metodo presenta una combinazione unica di vantaggi e svantaggi.

Perché il materiale di alluminio è adatto alla pressofusione ad alta pressione?

I motivi per cui i materiali in alluminio sono adatti alla pressofusione ad alta pressione sono i seguenti:

- Basso punto di fusione: L'alluminio ha un punto di fusione relativamente basso, circa 660°C, che lo rende facile da fondere e iniettare negli stampi ad alta pressione.

- Buona fluidità: L'alluminio ha una buona fluidità e può essere iniettato senza problemi nelle parti fini dello stampo ad alta pressione per ottenere un prodotto completo.

- Buona resistenza alla corrosione: L'alluminio è un materiale resistente alla corrosione che non reagisce facilmente con l'ossigeno, l'anidride carbonica, l'acqua e le altre sostanze presenti nell'aria, per cui può mantenere a lungo le sue prestazioni e il suo aspetto.

- Densità moderata: La densità dell'alluminio è relativamente bassa, circa 2,7 g/cm2, il che significa che i prodotti in alluminio sono leggeri e facili da trasportare e utilizzare.

- Riciclabile: L'alluminio è un materiale riciclabile che soddisfa i requisiti dello sviluppo sostenibile.

- In sintesi, il motivo per cui l'alluminio è adatto alla pressofusione ad alta pressione è dovuto principalmente al suo basso punto di fusione, alla buona fluidità, alla buona resistenza alla corrosione, alla densità moderata e alla riciclabilità.

Applicazioni di pressofusione di alluminio ad alta pressione:

Settore automobilistico:

Gli elementi strutturali delle automobili, i componenti dei motori e le scatole del cambio beneficiano delle qualità di resistenza e leggerezza dell'alluminio pressofuso ad alta pressione.

Elettronica per i consumatori:

Questo metodo viene spesso utilizzato per creare alloggiamenti per componenti complessi come dissipatori di calore e dispositivi elettrici.

Spazio aereo:

L'alluminio pressofuso ad alta pressione è leggero e resistente e rappresenta una scelta ideale per una serie di componenti aeronautici, tra cui alloggiamenti e sezioni strutturali.

Ingegneria in generale:

Grazie all'adattabilità del processo, è possibile produrre una grande varietà di componenti per utensili, macchinari e attrezzature industriali.

Una tecnica popolare ed efficace per la creazione di componenti in alluminio che soddisfino i requisiti industriali e gli elevati standard qualitativi è la pressofusione di alluminio ad alta pressione. Grazie alla sua capacità di creare forme intricate e di preservare la precisione dimensionale, è essenziale per la produzione di molti beni in diversi settori.

Conclusione:

La pressofusione di alluminio ad alta pressione è un processo produttivo sofisticato ed efficiente che ha rivoluzionato la produzione di componenti complessi in alluminio. La sua capacità di raggiungere un'elevata precisione, economicità e versatilità ne fa una scelta privilegiata in diversi settori, favorendo l'innovazione e i progressi nella progettazione e nella produzione dei prodotti. Con la continua evoluzione della tecnologia, la pressofusione di alluminio ad alta pressione è destinata a svolgere un ruolo cruciale nel plasmare il futuro della produzione.

Quali sono i 3 limiti della pressofusione ad alta pressione?

La pressofusione ad alta pressione (HPDC) presenta diversi svantaggi oltre ai suoi numerosi vantaggi. Le tre restrizioni principali che seguono si applicano alla pressofusione ad alta pressione:

Costi di attrezzaggio:

Per la pressofusione ad alta pressione, i costi iniziali di attrezzaggio possono essere piuttosto consistenti. La creazione degli stampi, o attrezzature per stampi, utilizzati per modellare e formare il metallo fuso, richiede molto denaro. La complessità e il costo della loro produzione sono aumentati dalla necessità di sopportare pressioni e temperature elevate. Le spese per gli stampi possono essere un grosso problema, soprattutto quando si sviluppano prototipi o produzioni limitate.

Scelta limitata di leghe:

Le leghe che presentano un'eccellente fluidità e colabilità a temperature elevate sono spesso candidate alla pressofusione ad alta pressione. Grazie alle loro qualità vantaggiose, l'alluminio e lo zinco sono spesso impiegati nella pressofusione ad alta pressione; tuttavia, alcune leghe che hanno una scarsa colabilità o sono inclini alla porosità ad alte pressioni potrebbero non essere altrettanto adatte al processo. Alcune leghe specifiche potrebbero richiedere tecniche di colata diverse o modifiche ai parametri del processo.

Limitazioni sulle dimensioni dei pezzi:

I componenti di dimensioni medio-piccole sono spesso più adatti alla pressofusione ad alta pressione. Le dimensioni e il peso dei pezzi che possono essere prodotti in modo efficiente possono essere limitati dai macchinari e dalle attrezzature utilizzate nel processo. Potrebbe essere difficile fondere componenti più grandi e pesanti utilizzando metodi di pressofusione ad alta pressione. Altre tecniche di colata, come la colata in sabbia o la pressofusione a bassa pressione, possono essere più adatte per pezzi più grandi.

È fondamentale ricordare che la pressofusione ad alta pressione è ancora appropriata per molte applicazioni nonostante questi inconvenienti. Il metodo è ancora molto utile per la produzione di una varietà di componenti, soprattutto quelli che devono essere prodotti in grandi quantità con un alto grado di precisione e complessità. Tuttavia, nella scelta della tecnica di colata per un particolare progetto, i progettisti e i produttori dovrebbero analizzare attentamente questi limiti e valutare se la pressofusione ad alta pressione si adatta alle loro esigenze e limitazioni.

Quali sono le pressioni per la pressofusione?

La pressofusione è un processo che crea oggetti intricati e precisi forzando il metallo fuso sotto grande pressione in una camera di stampo. Un fattore importante che influenza la velocità, l'integrità e la qualità del processo di fusione è la pressione applicata durante il processo di pressofusione. Il materiale da fondere, le dimensioni e la complessità del componente e la particolare tecnica di pressofusione (ad esempio, pressofusione ad alta pressione o pressofusione a bassa pressione) possono influenzare la pressione richiesta. Di seguito sono riportati gli intervalli di pressione tipici per diversi tipi di pressofusione:

Pressofusione ad alta pressione (HPDC):

L'intervallo di pressione spesso utilizzato nella pressofusione ad alta pressione va da 10.000 a 30.000 psi (da 70 a 200 MPa).

Durante la fase di iniezione, viene utilizzata una notevole pressione per garantire che il metallo fuso riempia completamente e rapidamente la cavità dello stampo.

Pressofusione a bassa pressione (LPDC):

A differenza della pressofusione ad alta pressione, la pressofusione a bassa pressione impiega pressioni inferiori.

In generale, le pressioni in LPDC variano da poche centinaia a qualche migliaio di psi (o da 0,07 a 3 MPa).

Durante il processo di colata, la pressione più bassa viene mantenuta, consentendo un riempimento più lento e deliberato dello stampo.

Pressofusione a gravità:

Nella pressofusione per gravità, il metallo fuso viene versato nello stampo per gravità, invece di utilizzare una forte pressione esterna.

L'altezza a cui viene versato il metallo fuso determina la pressione nella pressofusione a gravità, che è molto più bassa rispetto alla pressofusione ad alta pressione.

È fondamentale ricordare che la pressione esatta necessaria può cambiare a seconda della lega da colare, del design del pezzo e dell'apparecchiatura di colata utilizzata. Per ottenere il pieno riempimento dello stampo, ridurre gli errori e garantire la produzione di getti di qualità superiore, la pressione è un elemento essenziale.

I numeri di pressione qui riportati sono solo suggerimenti; le pressioni effettive utilizzate nella pressofusione possono variare in base alle esigenze particolari del progetto e alla capacità dell'attrezzatura. Per ottenere i risultati desiderati, l'ottimizzazione del processo di colata richiede un'attenta considerazione di queste caratteristiche da parte di progettisti e produttori.

Perché la pressofusione ad alta pressione?

Per la produzione di componenti metallici complessi, la pressofusione ad alta pressione (HPDC) viene utilizzata per una serie di motivi, primo fra tutti i vantaggi che offre in termini di efficacia, precisione e convenienza. Ecco alcune delle principali motivazioni che giustificano la diffusione della pressofusione ad alta pressione:

Produzione rapida:

La pressofusione ad alta pressione consente di produrre pezzi intricati in modo rapido e preciso in quantità enormi.

Il metodo consente tempi di ciclo rapidi, il che lo rende adatto alla produzione su larga scala.

geometrie complesse:

Per la fusione di forme complicate e dettagliate con caratteristiche precise, l'HPDC è un'ottima soluzione.

L'alta pressione viene utilizzata durante l'intero processo di colata per garantire che il metallo fuso riempia le cavità complesse dello stampo, ottenendo componenti con dettagli precisi e tolleranze ristrette.

Precisione dimensionale:

L'eccellente precisione dimensionale e la riproducibilità sono il risultato del mantenimento di una pressione elevata durante l'intero processo di solidificazione.

I componenti di pressofusione ad alta pressione di solito non necessitano di ulteriori lavorazioni.

Aree murate snelle:

I componenti leggeri e le sezioni a parete sottile possono essere prodotti con la pressofusione ad alta pressione senza compromettere l'integrità strutturale.

Per questo motivo, la procedura può essere utilizzata in situazioni in cui la perdita di peso è essenziale.

Integrità del materiale superiore:

L'integrità del materiale dei pezzi fusi viene migliorata e la porosità ridotta grazie all'alta pressione.

Ne derivano migliori qualità meccaniche, come una maggiore resistenza e una migliore lucidatura della superficie.

Economico per grandi volumi:

Le grandi tirature rendono la pressofusione ad alta pressione economicamente vantaggiosa, nonostante i costi iniziali di attrezzaggio potenzialmente elevati.

La ridotta quantità di lavorazioni successive alla colata e gli elevati tassi di produzione contribuiscono all'efficacia dei costi complessivi.

Versatilità della lega:

La pressofusione ad alta pressione è un processo flessibile che funziona con una varietà di leghe, le più popolari delle quali sono lo zinco e l'alluminio.

In questo modo è possibile scegliere i materiali con flessibilità in base a determinati criteri di prestazione.

Rifiuti ridotti:

La riduzione degli scarti e dei rifiuti di materiale è il risultato della grande precisione e del controllo del processo di pressofusione.

La necessità di ridurre ulteriormente il materiale si riduce quando si possono produrre componenti di forma quasi netta.

Anche se la pressofusione ad alta pressione offre numerosi vantaggi, è importante tenere conto delle esigenze specifiche di una determinata applicazione. Quando si sceglie la tecnica di colata migliore, si devono prendere in considerazione elementi quali le dimensioni del componente, la complessità, il volume di produzione e le qualità del materiale.

Che tipo di alluminio si usa per la pressofusione?

Le buone qualità meccaniche, l'eccellente colabilità e la resistenza alle alte pressioni e temperature necessarie nel processo di pressofusione definiscono le leghe di alluminio spesso utilizzate nella pressofusione. Le seguenti leghe di alluminio sono le più utilizzate nella pressofusione:

1. Lega di alluminio 380 (A380):

Una delle leghe di alluminio più popolari per la pressofusione è l'A380.

Ha eccellenti qualità di lavorazione e di fusione.

Grazie alla sua eccezionale fluidità, l'A380 è una buona scelta per la produzione di componenti intricati con pareti sottili.

2. Lega di alluminio 383 (A383):

L'A383 e l'A380 sono comparabili, mentre l'A383 ha una migliore resistenza alle cricche termiche.

È molto utile per la pressofusione di componenti complessi grazie alla sua maggiore fluidità.

3. Lega di alluminio 360 (A360):

L'A360 è caratterizzato da un'elevata resistenza alla corrosione e da un'eccezionale tenuta alla pressione.

Viene spesso utilizzato per articoli che devono essere lavorati e fusi.

4. Lega di alluminio 413 (A413):

L'A413 offre un'eccellente fluidità e tenuta alla pressione.

Viene spesso applicato a componenti che devono essere molto durevoli e resistenti alla corrosione.

5.Lega di alluminio 390 (A390):

L'eccellente resistenza alla corrosione e la tenuta alla pressione sono due delle migliori qualità dell'A390.

Viene spesso utilizzato in applicazioni che richiedono qualità ad alte prestazioni, come i componenti automobilistici.

6. Lega di alluminio 356 (A356):

La popolare lega alluminio-silicio A356 è rinomata per le sue eccellenti qualità di colata e per la sua trattabilità termica.

Offre un eccellente equilibrio tra resistenza alla corrosione, duttilità e forza.

7. Lega di alluminio 319 (A319):

Quando le applicazioni richiedono una maggiore fluidità e tenuta alla pressione rispetto ad altre leghe, viene spesso utilizzato l'A319.

I requisiti dell'applicazione, che includono elementi come le qualità meccaniche, la resistenza alla corrosione, la conducibilità termica e le considerazioni economiche, determinano quale lega di alluminio sia la migliore per la pressofusione. A seconda di come queste qualità devono essere bilanciate per un determinato pezzo o applicazione, possono essere utilizzate diverse leghe. È inoltre importante ricordare che nuove leghe di alluminio possono essere utilizzate nelle applicazioni di pressofusione grazie agli sviluppi della tecnologia di pressofusione e allo sviluppo delle leghe.

Qual è la differenza tra la pressofusione e la colata ad alta pressione?

Sebbene la pressofusione e la pressofusione ad alta pressione siano tecniche simili, spesso vengono utilizzate come sinonimi. C'è però una piccola differenza tra le due. Spieghiamo la distinzione:

Pressofusione:

Definizione: La tecnica di pompaggio del metallo fuso in uno stampo, o matrice, per creare una forma o un componente particolare è nota come pressofusione.

Alternative: A seconda della pressione utilizzata durante il processo di colata, la pressofusione può essere suddivisa in diverse categorie. Queste varianti comprendono la pressofusione per gravità, la pressofusione a bassa pressione e la pressofusione ad alta pressione.

Intervallo di pressione: In generale, la pressofusione può comportare una varietà di pressioni. Esistono variazioni sia per le alte che per le basse pressioni.

Pressofusione ad alta pressione (HPDC):

Definizione: Il metodo di pressofusione in cui il metallo fuso viene pompato in uno stampo ad alta pressione è noto come pressofusione ad alta pressione.

Caratteristiche: Durante la fase di iniezione di un HPDC, le pressioni variano solitamente da 10.000 a 30.000 psi (da 70 a 200 MPa).

Vantaggi: HPDC è rinomata per i suoi tempi di consegna rapidi su prodotti intricati e di alta precisione, con una lucidatura superficiale e un'accuratezza dimensionale superiori.

Materiali: spesso utilizzati per leghe di zinco e alluminio.

In sintesi, non tutta la pressofusione è una pressofusione ad alta pressione; tuttavia, tutta la pressofusione è una pressofusione. L'espressione "pressofusione" si riferisce a un gruppo di procedure che prevedono l'iniezione di metallo fuso in uno stampo, talvolta a pressioni diverse. La pressofusione ad alta pressione è una sottoclasse della pressofusione che si concentra sull'utilizzo di pressioni di iniezione elevate per ottenere determinati vantaggi, tra cui un'elevata integrità del materiale, una produzione rapida e geometrie complesse dei componenti.