アルミダイカストは、アルミニウム合金を液状に加熱し、ダイカスト金型に注入して冷却・成形するプロセスです。コスト削減、精度、効率、大量生産などのメリットがある。材料利用率が高く、ブランク利用率は90%と高く、コスト低減が可能です。用途としては 自動車産業アルミニウムダイカストは、電子機器、家電製品、建築・装飾、航空宇宙、軍事、一般機械などに使用されています。アルミダイカストは、優れた互換性、良好な表面粗さ、高い寸法精度を持っています。

はじめに

アルミダイカストとは、アルミニウム合金を加熱して液状にし、ダイカスト金型に注入して冷却・成形する方法です。アルミダイカストには、コストダウン、精度、効率、大量生産など多くのメリットがあります。材料利用率が高く、ブランク利用率も90%と高く、コストダウンが可能です。

アルミダイカストの定義と重要性

アルミダイカストの方法は、アルミ合金を液体状態まで加熱し、ダイカスト金型に注入し、そこで冷却して凝固させます。他の生産技術に対するアルミダイカストの利点は、高い材料利用率、高い生産性、高い製品精度です。アルミダイカストは、アルミダイカスト製品の別名です。アルミダイカストには、機器、電子機器、自動車部品の製造など、いくつかの用途があります。アルミダイカスト部品は、軽量、高強度、耐腐食性で、自動車の性能と燃費を大幅に向上させます。アルミダイカスト部品は、強力な機械的特性と高い熱伝導性を提供し、製品の寿命と安定性を延ばすのに役立ちます。アルミダイカスト部品は、機械製造に使用される高品質で信頼性の高い部品であり、機器の寿命と性能を延ばす可能性があります。その結果、アルミダイカストは様々な産業で幅広く開発・採用されています。新しい材料が生まれ、現代の製造技術が普及し続けるにつれて、アルミダイカストの応用の可能性は広がっていくでしょう。

アルミダイカストの応用分野

アルミダイカストの工程は多くの分野で使用されています。主な分野の一部をご紹介します:

- 自動車産業エンジン部品、ブレーキ、ステアリングギア、その他の部品は、アルミダイカスト技術を採用した自動車産業の多くの製品の一つです。アルミ合金の強度、軽量性、熱伝導性により、エネルギー効率が高く、軽量な自動車の要求を満たすことができます。

- 電子・通信機器ケーシング、ラジエーター、接続部、ソケットなどの電子機器および通信機器用部品は、アルミダイカスト法で製造されます。その強力な電磁シールド性と熱伝導性により、アルミ合金は機器の安定性と性能を高める可能性があります。

- 家電製品エアコンの筐体、洗濯機のドラム、冷蔵庫の部品、テレビのブラケットなど、家電製品や電気機器の分野も、アルミダイカストの技術が広く使われている分野です。アルミ合金製の製品は、その表面品質や外観によって、質感や美観が向上することがあります。

- 建築・装飾部門:この分野では、窓枠、ドアや窓の付属品、室内装飾品などがアルミダイキャスト法で製造されている。建築・装飾の分野では、アルミ合金は軽量で耐候性があり、可鍛性であるため、材料強度、耐食性、魅力の基準を満たすことができる。

- その他の分野航空宇宙、軍事、一般機械、その他の分野でも、アルミダイカスト技術が幅広く利用されています。例えば、アルミダイカストは、プロペラ、エンジン部品、航空機のシェル、その他の部品の製造に使用されます。さらに、工作機械部品、ポンプ本体、バルブ、圧力容器など、一般機械装置のさまざまな部品が、アルミダイカスト技術を用いて製造されることがあります。

アルミダイカストの利点と限界

アルミダイカストには、安価で、非常に精密で、効率的で、複雑な形状を製造できるという利点があります。しかし、用途によっては注意深く考慮しなければならない制限もあります。

アルミダイカストのメリット

- 溶融金属は高圧・高速下でも優れた流動性を保ち、複雑な形状、明確な輪郭、薄い壁を持つ深い中空金属物体の製造を可能にする。

- アルミダイカストは、優れた相溶性、良好な表面粗さ、優れた寸法精度を示します。

- 材料利用率が高く、90%のブランク利用率が高いため、コストを削減できる可能性がある。

- 生産性に優れ、大規模生産に適している。

- インレイは特定のパフォーマンス・ニーズに合わせて利用することができ、採用も簡単だ。

- 安価である。アルミダイカストは製造コストを下げることができ、従来の製造技術よりもシンプルな製造工程を提供します。

- 膨大な量の金属鋳物を製造することが可能で、非常に再現性が高い。

- 強度が高いため、高荷重や高温の状況下でも応力に耐えることができる。

- 表面は加工や塗装が簡単で、コーティングを施すことで魅力や耐食性、耐久性を向上させることができる。

しかし、アルミダイカストにはいくつかの欠点がある。

- ダイカストは穴や酸化した不純物が多いため、小ロット生産には適さない。

- ダイカスト合金の種類もダイカスト品のサイズも制限されている。

- コストがかかり、多額の投資を必要とするのは金型と設備である。

- 製造工程では廃棄物や排ガスが発生するため、環境保護のためにこれらの処理を行う必要がある。

- アルミダイキャスト部品の大半は薄くて脆い。

- アルミダイカストは、高い強度と剛性を必要とする用途には理想的な選択肢ではないかもしれません。

原材料の準備

アルミニウム地金の選別と品質管理

アルミダイカスト製品の品質を保証するには、仕様を満たす高品質のインゴットの選択、厳格な品質管理など、多くの前準備が必要です。完成品の品質と機能性を保証するためには、金型設計、ダイカストパラメータ設定、後処理手順など、アルミダイカストプロセスの他の要素にも注意を払うことが不可欠です。

アルミニウム地金を選択する際には、以下の要素を考慮すべきである:

- アルミニウム含有量原料の品質と純度を保証するため、アルミニウム地金には最低99.5%のアルミニウムが含まれていなければならない。

- 不純物の含有量:アルミニウム地金の不純物含有量は、適用されるすべての国内規制を遵守すべきである。ダイカスト性能への悪影響を防ぐため、鉄、シリコン、銅などの不純物元素の含有量を一定の範囲内に抑える必要がある。

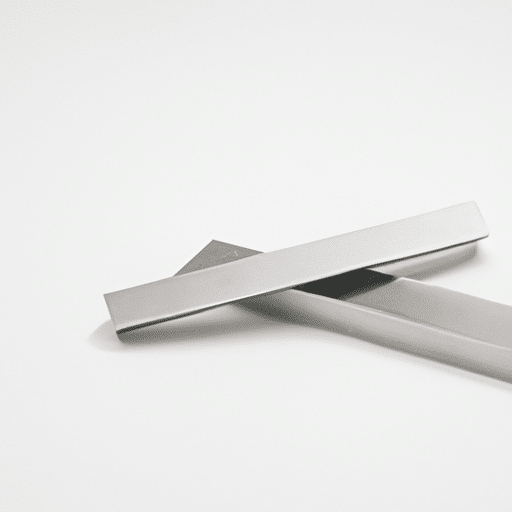

- アルミニウムインゴットは、規則正しい長方形の平行六面体の形状を有し、歪みや変形といった目に見える欠陥がないこと。気孔、亀裂、スラグの混入などの欠陥があってはならず、表面は滑らかで平らでなければならない。

- 寸法仕様:アルミニウム鋳塊の長さ、幅、高さは、契約仕様または適用される国家規格を満たさなければならない。鋳塊の寸法精度も、ダイカストの安定性と寸法精度を保証する基準を満たさなければならない。

- 原料品質証明書:原材料の品質、トレーサビリティ、信頼性を保証するために、この証明書を有するアルミ地金を使用すべきである。

アルミニウムインゴットの品質管理には、以下の作業を完了しなければならない:

- 受入材料の検査外観品質、寸法基準、化学成分などを網羅する品質検査を実施することで、工場に搬入されるアルミ地金がすべての基準を満たしていることを確認する。

- 工程検査:ダイカスト部品が仕様に合致していることを確認するため、ダイカスト工程で部品の外観品質、寸法の正確さ、化学成分などを確認するため、無作為または徹底的に検査される。

- 不適格品の処理ダイカスト部品やアルミインゴットの不適格品を追跡・管理し、原因を特定し、適切な再発防止策を講じる。

- 品質記録の管理品質分析とトレーサビリティのために、ダイカストとアルミインゴットの製造詳細と全体的な品質状態を記録する。

- 継続的な改善製造工程と原材料の品質を継続的に最適化し、製品の品質と安定性を向上させ、製造工程と品質データの調査を通じて問題点と改善の機会を特定します。

アルミニウム合金の製錬・加工

- 原料の準備アルミ合金の原料、例えばアルミ地金、チップ、スクラップなどを一定の比率で組み合わせる。

加熱して溶かす:原料を溶かすには、炉に入れて高温に加熱する。ガス炉や電気抵抗炉が一般的である。

溶解温度制御:炉の温度は、様々なアルミ合金の配合と仕様に基づいて、通常700~900℃の間で調節される。 - 組成の調整:必要な性能基準を満たすために、アルミ合金に適切な成分を添加し、製品の仕様に基づいてその組成に必要な修正を加える。

- スラグ処理:溶融中に不純物や酸化物が生成するため、スラグ処理が必要となる。通常、溶融不純物を吸着・浄化する機能を持つ薬品がスラグ剤として使用される。

- 脱ガス処理:アルミ合金の品質を向上させ、製錬プロセス中のガスを除去するために、脱ガス処理を速やかに行う必要がある。スプレー法やフーバー法など、いくつかの脱ガス技術がしばしば使用される。

- 溶解時間の制御アルミ合金の品質は、その溶解時間に大きく影響される。溶解時間が短すぎるとアルミニウム合金は不均一に混合し、溶解時間が長すぎると急速に酸化する。その結果、溶解時間の制御が必要となる。

アルミニウム液の成分調整と品質管理

最終製品の性能と品質は、アルミダイキャスト工程における重要なステップであるアルミ液の組成変更と品質管理によって大きく影響を受けます。

アルミニウム液の品質管理において不可欠な段階は、組成の調整である。製品の性能基準を達成するためには、アルミ液の化学組成を制御する必要があります。アルミニウム液の組成調整には、主に以下の要因が関与している:

- アルミニウム元素:典型的な割合は85%以上であり、アルミニウムはダイカストアルミ合金の主成分である。アルミ合金の流動性、収縮、熱間割れ傾向、機械的特性は、アルミ成分によって大きく影響を受けます。製品の用途と性能基準に基づいて、アルミニウム元素の組成と種類を確認してください。

- 合金元素:アルミニウム元素に加えて、マグネシウム、亜鉛、銅などの合金元素を適切な割合で添加しなければならない。アルミ合金の機械的特性、耐食性、熱安定性は、すべてこれらの合金成分によって向上する可能性があります。製品の用途と性能のニーズに基づいて、適切な合金元素の種類と含有量を選択してください。

- 不純物元素:鉄、シリコン、その他の不純物は、アルミ合金が溶解される際に混入する可能性がある。これらの不純物成分は、アルミ合金の品質や性能に影響を与える。従って、不純物成分を除去または低減するためには、組成を変更する必要がある。

化学分析技術は、アルミニウム液の化学組成と不純物濃度を決定するために、組成調整プロセス中にアルミニウム液を日常的に検出するために使用することができる。アルミニウム液の組成は、製品性能仕様を満たすために、試験結果に従って変更される。

アルミニウム液の組成を変更する上で極めて重要な要素は、品質管理である。原材料の品質と純度を保証するためには、原材料から厳しく管理しなければならない。同時に、溶融アルミニウムの品質低下を防ぐために、製錬温度、時間、チャージ率などの変数を作業全体にわたって管理する必要があります。リキッドアルミニウムの性能と品質が仕様を満たしていることを確認するため、定期的な試験と評価も行わなければなりません。

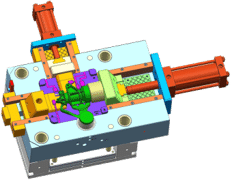

金型の設計と製造

金型設計の基本原則

- 機能性:金型は予想される成形機能を達成し、製品のサイズ、形状、精度が仕様を満足することを保証しなければならない。

合理的な構造:金型の構造は単純で分かりやすく、製作と組み立てが簡単で、使用中の交換と維持が便利でなければならない。 - 安定性:長期間にわたって一定の製品品質を保証するためには、金型は繰り返し使用されることで優れた安定性と耐久性を持たなければなりません。

- 安全性:金型使用中に引火、亀裂などの災難を避けるため、設計時に操作の安全性を考慮する必要がある。

- 経済性:金型の製造・使用コストは、機能・品質基準を満たしながら最小限に抑える必要がある。

金型材料の選択と加工

- 材料の選択:製品の要求と金型の使用環境(温度、圧力、摩擦など)に基づき、適切な強度、硬度、耐摩耗性、耐食性、熱安定性を備えた材料を選択する。

- 熱処理:金型材料の機械的品質を向上させ、耐用年数を延ばすために、焼入れ、焼戻し、浸炭などの適切な熱処理を施す。

- 表面処理:金型の耐食性と表面品質を高めるため、表面を研磨、研削、メッキ、その他の処理を施す。

金型製造工程フロー

- 金型の設計:製品の仕様や使用環境に基づき、図面を作成し、金型の構造を設計する。

- 材料の準備:金型の材料を入手または製造し、必要な前処理と検査を行う。

- 加工と製造:ワイヤーカット、放電加工、機械加工など、図面に記載された仕様に基づき、金型部品を製造する。

- 組み立てとデバッグ:加工された金型部品を組み立て、トラブルシューティングを行い、金型が正常に動作するかテストします。

- 検査と承認金型を使用する前に、徹底的な検査を行い、設計と製品の基準をすべて満たしていることを確認します。

金型のメンテナンスと手入れ

- 頻繁な検査摩耗、腐食、亀裂など、あらゆる問題を特定し、タイムリーに対処するために、金型の徹底的な検査を頻繁に行う。

- 清掃とメンテナンス金型表面の損傷や製品品質の劣化を避けるため、金型を清潔に保ち、金型表面の油分やその他の汚染物質を定期的に除去する。

- 注油とメンテナンス摩耗を最小限に抑え、金型の寿命を延ばすには、金型の可動部品に定期的に注油してください。

- 修理と交換金型が正常に機能し、最終製品の品質を保証するために、摩耗や損傷が激しい金型部品は速やかに修理または交換してください。

- 記録管理:金型の使用、修理、メンテナンスを記録し、将来にわたって管理・維持できるようにする。

アルミダイキャスト製法

アルミダイカストとは、液状のアルミニウムを金型に高圧で注入し、冷却して目的の形状・寸法のアルミニウム製品を得るプロセスである。

- 液体アルミニウムの製造液体アルミニウムを作るには、まず高品質のアルミニウム地金を溶融状態まで溶かし、必要な合金成分を加えなければならない。この工程を通して純度を保証するために、アルミニウム液は脱ガスやスラグ除去を含む精製工程を経なければなりません。

- ダイカストマシンを選ぶダイカストマシンは、ダイカスト製品のサイズ、形状、精度などの仕様に合ったものを選びましょう。ダイカストマシンには、ホットチャンバーとコールドチャンバーの2種類がある。小型で肉薄のものは前者で、巨大で肉厚のものは後者で作ることができる。

- ダイカスト金型の設置と調整:計画した金型を機械の可動金型と永久金型に設置する。その後、金型の位置と開閉ストロークに必要な調整を行い、確実で正確な適合を保証する。

- 注入と充填ダイカスト工程では、溶融アルミニウムがスプルーを介して金型キャビティに入ります。アルミ液の充填効果と最終製品の品質は、注湯の温度と速度に大きく影響されます。充填とは、アルミ液が高圧で急速に金型キャビティに充填されるプロセスであり、ダイカストは短時間の凝固の後に作られます。

- 脱型と冷却:アルミ液の充填完了後、金型を冷却してダイカストを固めます。製品の大きさや複雑さによって、冷却にかかる時間が決まります。ダイカストは、一定の硬度に達した後、金型を開いて取り出されます。

- 選別と品質検査:ダイカスト部品は脱型後、寸法、重量、外観などの品質検査を行う必要がある。完成品の品質が仕様を満足するためには、不適格品を選別し、処理する必要がある。

後処理プロセス

スプルーのトリミングと取り外し

スプルーとオーバーフローは、ダイカストプロセスにおいて、溶融アルミニウムを金型キャビティに導く重要な機能です。ダイカスト鋳造が完了すると、これらの構造は不要になります。そのため、スプルーの切断と除去は、ダイカスト鋳造後の重要な加工手順となります。

- トリミング:ダイカストが設計仕様を満たしていることを確認するため、エッジトリマーまたはパンチを使用してエッジ周辺の余分な材料を切り取ります。トリミングは、余分な金属を取り除くことでダイカストをすっきりさせます。

- スプルーを取り出す:これは金型キャビティとゲートをつなぐ管である。ダイカスト鋳造後、この連結部分を取り出す必要がある。この作業には、手作業、機械的切断、レーザー切断などの方法が用いられます。

Surface treatment technology

Die castings may have surface imperfections including burrs, pores, and bulges. Surface treatment is often necessary to enhance die castings’ look and functionality.

- Polishing: To eliminate surface flaws and smooth the die casting’s surface, use a polishing machine or hand polishing. Additionally, polishing may improve the metal’s appearance and texture.

- Spray coating: Die castings may have a protective coating applied to their surface using spray coating technology to increase wear and corrosion resistance, among other properties. Paint, plastic, and other materials are often sprayed.

- The technique of applying metal or non-metallic materials to die castings’ surfaces is called electroplating. Electroplating is a technique that may be used to generate a coating layer with specific qualities on the die casting surface, such as nickel or chromium plating.

Heat treatment and strengthening process

The methods of heat treatment and strengthening are essential to enhancing die casting performance even more.

- Heat treatment: The interior metallographic structure of the die casting is modified to enhance its mechanical characteristics and stability by heating and cooling it. Annealing, quenching, and other heat treatment procedures are often used.

- Process of strengthening: Using certain techniques, die castings are made harder and more resistant to wear via the process of strengthening. Die castings with surface hardening treatment, for instance, have a harder surface and better wear resistance.

Quality inspection and finished product packaging

To make sure the die-casting components fulfil the specifications, a quality inspection is required after a number of post-processing procedures.

- Quality inspection: use performance testing, dimensional measurement, visual examination, and other methods to thoroughly assess the die castings’ quality. Die castings that are deemed unqualified must be repaired or discarded.

- Final product packaging: To preserve their integrity during storage and transit, qualified die-cast components need to be packaged properly. Appropriate packing materials and techniques, such as wooden boxes, cartons, plastic bags, etc., may be chosen based on the specifications and features of the die-casting components.

Production management and optimization

creation and execution of production schedules

One crucial step in the aluminium die-casting process is the creation of production planning. It entails giving careful thought to factors including raw material availability, manufacturing capability, and market demand. The main procedures for creating and carrying out production plans are as follows:

- Market research and analysis: Gain an understanding of the competitive landscape, product development trends, and market demand via market research, which also serves as a foundation for production plan design.

- Create production plans: Using the information from market research, company strategy objectives, and available resources, create comprehensive short- and long-term production plans.

- Resource scheduling and allocation: To guarantee the manufacturing process moves along smoothly, logically distribute resources like labour, machinery, raw materials, etc. in accordance with the production plan.

- Production scheduling and execution: Work with the production plan to schedule different production links, make sure that the plan is followed, and promptly address issues that arise throughout the production process.

- manufacturing data may be tracked in real time, allowing for the quick identification and resolution of issues with the manufacturing process. Production plans can also be modified to guarantee on-time delivery.

Keeping an eye on things and making adjustments while producing

Real-time monitoring and adjustments to the manufacturing process are necessary to guarantee the stability and quality of aluminium die-casting. The following are some essential tracking and correction steps:

- Equipment status monitoring: Make sure the die-casting machines, moulds, and other pieces of equipment are in good working order by keeping an eye on their operational state in real time using equipment sensors and instruments.

- Process parameter control: Throughout the die-casting process, critical process parameters like temperature, pressure, and time are monitored and managed in real-time to guarantee the stability and precision of the parameters.

- Quality inspection: To make sure that the product quality satisfies requirements, randomly or thoroughly examine die-casting components to look for issues with size, performance, appearance, and other indications.

- Handling of unqualified products: To avoid a recurrence of the issue, examine the reasons behind unqualified die-casting components and promptly modify the manufacturing process.

- Recording and analysis: To analyse and improve the production process, record a variety of data throughout the process, including process parameters, equipment operating parameters, quality inspection findings, etc.

Management and optimisation of production costs

Cost management is essential to the manufacturing process of aluminium die casting. Here are a few ways to save costs:

- Optimise process parameters: By doing so, you may cut down on energy use and raw material waste.

- Boost production efficiency: By enhancing equipment upkeep and boosting equipment utilisation, bolster production efficiency and lower manufacturing expenses per unit of output.

- Lower the scrap rate: Lower the scrap rate by enhancing quality control, optimising manufacturing procedures, and taking other steps that will cut waste.

- Reasonable inventory management and procurement: To prevent waste and backlogs in inventory, correctly buy raw materials based on real production demands. Effective inventory management also lowers the expenses associated with inventories.

- Management of human resources: Allocating resources sensibly, enhancing worker productivity, and cutting labour expenses.

Development and innovation trends in the aluminium die-casting process

The method of die-casting aluminium is always evolving due to the progress of technology and the shifting needs of the market. The following are some potential breakthroughs and development trends:

- Utilisation of novel materials: Create novel aluminium alloy materials to enhance die castings’ mechanical characteristics and resistance to corrosion. Investigate the potential uses of additional metals in the die casting industry concurrently.

- Intelligent production: To achieve automation, informatization, and intelligence of the production process and to enhance production efficiency and product quality, introduce intelligent technologies such as industrial robots, Internet of Things, big data analysis, etc.

- Encouragement of ecologically friendly manufacturing: As environmental consciousness grows, the aluminium die-casting industry’s green growth is pushed to cut down on resource waste and contamination to the environment during production. For instance, actions like recycling garbage and using ecologically friendly release agents are taken.

- Achieving flexibility in customisation and small batch manufacturing requires developing tools and procedures that can swiftly swap out moulds, adapting to changes in market demand, and realising customisation and small batch production.

- Extend application fields: Investigate the potential uses of aluminium die-casting technology in the domains of aerospace, lightweighting cars, new energy, and other areas, and broaden the range of applications for aluminium die-casting components. To gain more precise and thorough information on innovation and development trends, please refer to relevant literature or specialists.

Safety and environmental issues

Risks to safety and precautions to take while die-casting aluminium:

The process of die-casting aluminium may include several safety risks. Corresponding preventative actions must be done in order to guarantee production safety. The following are some typical safety risks and safety measures:

- Burns from high temperatures: Burns from the high-temperature metal liquid used in the die-casting of aluminium are rather common. Wearing the proper protective gear, such as gloves and shoes, and avoiding direct contact with hot metal liquids are examples of precautions.

- Mechanical injury: Pinching, cutting, and other forms of mechanical harm may happen while a die-casting machine is in operation. Strict adherence to operating protocols, the use of gloves and adequate protective gear, and making sure that equipment safety guards are in place are examples of preventive measures.

- Gas and dust: Dangerous gases and dust may be created during the die-casting of aluminium, endangering the health of the workers. Enhanced ventilation, the use of the proper personal protective equipment, and routine environmental cleaning and monitoring are examples of preventative approaches.

- Noise and vibration: The die-casting machine will produce noise and vibration during operation, which may be detrimental to the workers’ comfort and hearing. Controlling noise sources, using silencers, doing regular hearing examinations, and giving employees a pleasant workspace are examples of preventive methods.

- Additional safety risks include those related to electrical safety, operating at heights, etc. It is necessary to take the appropriate precautions, such as routinely inspecting electrical equipment and guaranteeing the working platform’s safety.

Environmental laws and standards for disposing of waste:

In order to guarantee that the manufacturing process satisfies environmental standards, the aluminium die-casting industry must adhere to pertinent environmental rules and waste disposal criteria. The following are some typical laws pertaining to the environment and garbage disposal:

- Pollutant emission control: In order to guarantee that pollutant emissions meet criteria, aluminium die-casting firms are required by both national and municipal environmental protection rules to regulate the emission of waste gas, waste water, and solid waste.

- Waste categorization and treatment: Depending on the kind and nature of the waste, many treatment techniques are used. Sorting recyclable garbage into different categories and delivering it to certified recycling organisations for processing is necessary. Hazardous waste must be sent to certified disposal facilities, and general waste must also be treated correctly in compliance with applicable laws.

- Environmental protection facilities and equipment: To guarantee that pollutants are adequately treated during the production process, aluminium die-casting companies must be outfitted with the appropriate environmental protection facilities and equipment, such as waste water treatment facilities and exhaust gas treatment devices.

- Environmental impact assessment and acceptance: Before being used, newly constructed, remodelled, and extended aluminium die-casting projects must go through an environmental impact assessment and be approved by the environmental protection agency.

- Improvement of employee awareness and training: In order to guarantee that environmental protection regulations are properly applied throughout the production process, aluminium die-casting companies must provide their staff with environmental protection training to raise their level of awareness and sharpen their operational skills.

Green manufacturing techniques, pollution reduction, and energy conservation:

The aluminium die-casting sector may lower energy consumption, cut emissions, and increase resource utilisation efficiency by using a number of green manufacturing and energy-saving techniques. Here are a few potential actions:

- Optimise process parameters: By carefully choosing the die-casting process’s parameters, you may cut down on energy use and raw material waste. For instance, maximising mould design, managing process variables like pressure and temperature, raising die casting certification rates, and lowering scrap rates.

- Energy recycling: To cut down on energy waste, recuperate and repurpose the waste heat from the aluminium die-casting process using waste heat recovery technology. For instance, die-casting moulds are heated or preheated using waste heat from the smelting furnace.

- Employ clean energy: To lessen reliance on fossil fuels, give priority to the use of clean energy in the manufacturing process, such as solar, wind, and other forms of energy.

- Increase equipment efficiency: Through technological advancements and equipment updates, die-casting machines and other manufacturing equipment may operate more efficiently while using less energy and resources. Use energy-saving devices, such as energy-saving lighting and high-efficiency motors, as an example.

- Boost production management: By making sensible preparations for production schedules, streamlining production procedures, and taking other steps, you may cut down on the amount of energy and resources used during production. Concurrently, we will bolster environmental oversight and management throughout the manufacturing process to guarantee that contaminants are efficiently handled and emissions adhere to regulations.

- Encourage the creation of a green supply chain: Aluminium die-casting businesses may work with suppliers to encourage eco-friendly materials and green manufacturing techniques, as well as to collaboratively accomplish sustainable development objectives.

- Innovation and continual improvement: Always look for new methods and tools, enhance and optimise the manufacturing process, increase the effectiveness of resource use, and use less energy. Employees are also urged to take part in creative projects, energy-saving techniques, and emission-reduction strategies in order to collectively support the company’s sustainable growth.

おわりに

Aluminum die casting is a critical process that involves the selection of high-quality ingots that meet specifications and undergo strict quality control. The smelting and processing of aluminum alloys includes raw material preparation, heating and melting, adjusting melting temperature, composition adjustment, slag treatment, degassing treatment, controlling melting time, etc. Aluminum is a key material in the production of a variety of products, including molds. The process of 金型設計 involves selecting and processing materials, ensuring they meet the required specifications, and are appropriately heat treated and surface treated. Aluminum die castings undergo a variety of surface treatment techniques to enhance their appearance and functionality. Die-casting aluminum is a rapidly evolving process that continues to evolve due to technological advances and market demand. The industry is exploring new materials to enhance the mechanical properties and corrosion resistance of die-casting parts. Intelligent production technology is continuously introduced to improve efficiency and product quality. The aluminum die-casting industry is also promoting eco-friendly manufacturing with the aim of reducing resource waste and environmental pollution. The industry is also exploring the application of aluminum die-casting technology in aerospace, automobile lightweighting, and new energy fields.