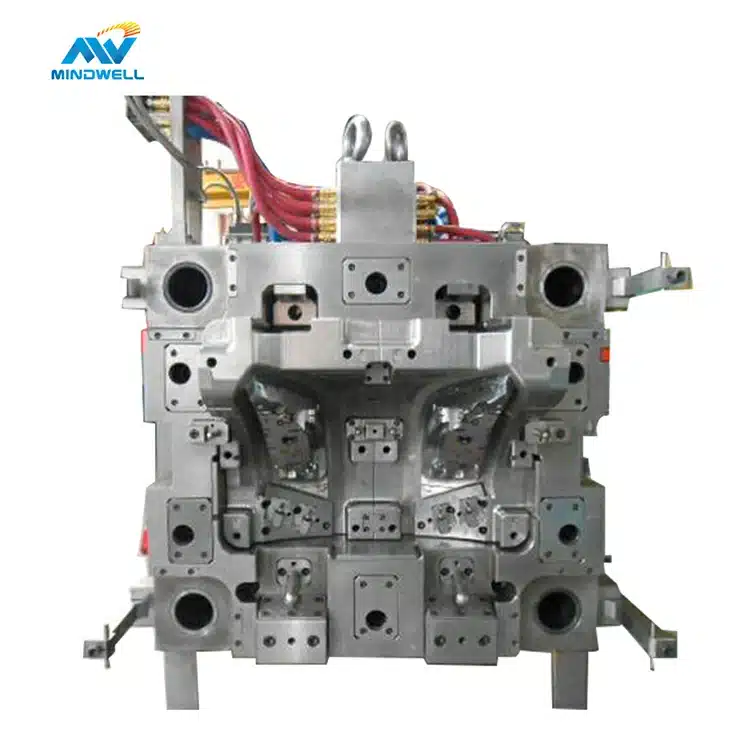

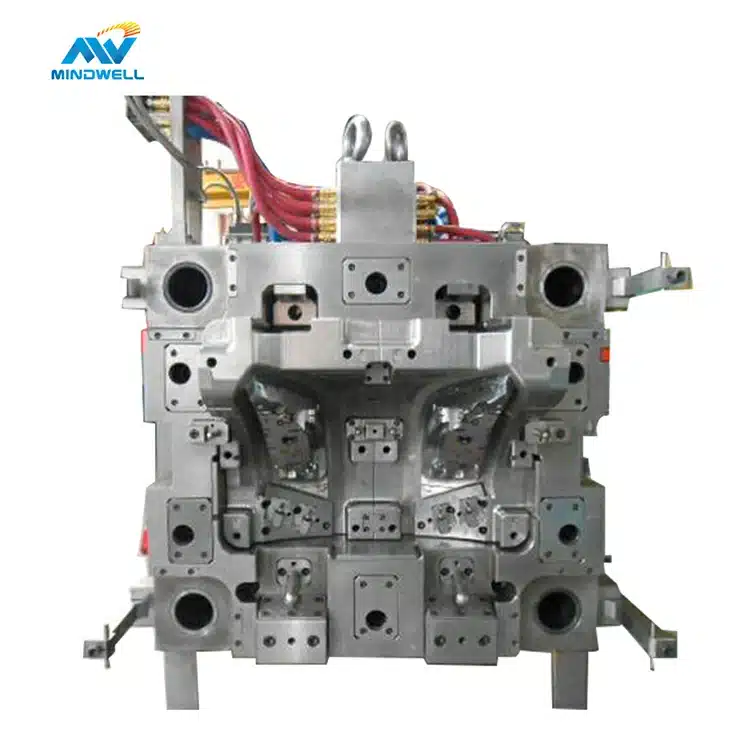

ダイカスト金型はダイカスト生産における重要な工程設備である。ダイカスト金型は、ダイカスト製品の生産工程や生産作業と相互に影響し合い、制約し合う重要な役割を担っています。ダイカスト金型はダイカスト生産工程や生産作業と相互に影響し合い、制限し合います。

ダイカスト金型の構成

ダイカスト金型は、固定金型と移動金型の2つの主要部分から構成されています。

- 固定金型はダイカストマシンの圧力室の片側にある固定金型座に固定される。ダイカスト金型のキャビティに金属の油圧が入る側であり、ダイカスト金型のキャビティの一部を含む。固定金型には、ダイカストマシンの圧力室やノズルと直接つながるスプルーがあります;

- 可動金型はダイカストマシンの可動金型ベースに固定され、可動金型ベースの移動に伴って固定金型と分離・閉鎖されます。中子抜き機構が必要な金型の場合、中子抜き機構と鋳物排出機構も可動金型インサイドにセットするのが一般的です。そして、可動金型設置板に従って金型を開閉します。金型が閉じられると、キャビティと鋳造システムが閉じられ、液体金属が高圧でキャビティに充填されます。排出機構が鋳物を押し出す。

ダイカスト金型の基本構造

金型一式は通常、以下の部品で構成されている:

- 成形部品(可動・固定金型中子、成形インサート、中子抜き中子など)

- 金型ベース部品(移動および固定金型スプリント、ABボード、トレイ、金型フット)

- 巻線システム(ランナーグループ、スプリッターコーン、クロスランナー、インレットランナー)

- オーバーフロー方式(オーバーフロー樋、蒸気排出樋)

- エジェクター機構(シンブル、エジェクターピン固定プレート、エジェクタープレート、リセットレバー)

- ガイド部品(ガイドポスト、ガイドブッシュ、センターガイドポスト、センターガイドブッシュ)

- コア抜き機構(コア抜きスライダー、斜めガイドポスト、タイトブロック、スプリングなど)

- その他(冷却システム、暖房システム、補強柱など)

ダイカスト金型の材質は?

- 当社のダイカスト金型は主に以下の鋼材を使用しています:

- H13(耐熱鋼)は、前後型中子、中子抜き中子、スプルースリーブ、ダイバーターコーンに使用される。

- 45#鋼(A、Bプレート、スライドレール、傾斜ガイドポスト等用)

- T8、T10(ガイドコラム、ガイドスリーブ、シンブル、リセットロッドなど)

- A3スチール(フロント・リア・クロージング・テンプレート、パレット、エジェクター・プレート、モールド・フートなど)

ダイカスト金型設計

- ダイカスト金型に使用される一般的な材料は亜鉛合金とアルミニウム合金である。亜鉛合金は一般的にホットチャンバーダイカストで、温度は約450度、ホットチャンバーダイカストでは、るつぼがあり、残りの材料を吸い戻すことができます。アルミニウム合金は、約600〜700度のコールドチャンバーでダイカストされます。コールドチャンバーダイカストは、金型に一定量を流し込み、ポンチで押し固めます。コールドチャンバーはほとんどが縦型のダイカストマシンです。溶湯の流れは、上層が下層より速く、最終的に全体が前方に、霧状に噴霧されます。亜鉛合金のダイカスト金型とプラスチックの金型は共通部分が多い。アルミニウム合金の金型は亜鉛合金をプレスできますが、亜鉛合金の金型はアルミニウム合金をプレスできません。収縮亜鉛合金は一般的に0.5%、アルミニウム合金は一般的に0.6%です。

- ダイカスト金型のモールドベースはすべてCHタイプで、CIは使用できず、ガイドポストは一般的に前金型に配置され、テンプレートはプラスチック金型より少し厚い。リセットロッドはバネ式にはできない。

- 金型のコア鋼はH13、SKD61または8407で、熱処理は一般的にHRC48~52で、これは基本的にプラスチック金型と同じである。

- 一般に、配置は左右対称で、冷間プレス時に横から偏心して水を注入するのが一般的で、製品は金型の端から40MM以上離れている。

- スプリッターコーンは一般的に約30度高く、片側5度の傾斜がある。標準サイズは一般的に直径50。

- 台形の十字溝は一般に幅20~30、深さ8~10、片勾配15~20度、底面は逆R2~3である。一般に後型で開き、四辺が定位置にあれば前型で開くことができる。クロスランナーは一般にブラインドランナーを備え、コアに直進できず、接着剤は接線方向に供給される。よく使われるのは、扇形、T字形、櫛形などである。速度を変え、品質を向上させる目的で、技術的な段差をつけることが多い。

- 亜鉛合金の流路はプラスチック金型と同等である。一般的には6~7個の開口部でほぼ十分です。5~10度の勾配があれば、小さな金型3~4個で十分です。亜鉛合金のスプルースリーブは、アルミ合金のようにパーティング面に置かず、直接フロントモールドコアに置かれます。スプリッターコーンはアルミ合金のものよりずっと長く、片側も5度です。

- 内ゲートから製品までの距離は、一般的に1.5~2.0である。クロスフロー水路との接続方法はプラスチック金型と同じです。直接水中に入ることもできるし、水中にラップすることもできる。スラグバッグは、溶湯の流れの終点やガスが滞留する可能性のある場所で開口される。逆流を防ぐため、一般にあまり大きくせず、厚さは湯口より小さくする。二次スラグバッグを作る場合は、オーバーフロー口を1つだけ開ける。スカムバッグを作る。排気は主にパーティング面、通常はスラグバッグの裏側で行い、深さは幅8~25MM、0.0.1以下にします。まっすぐではないので回す必要がある。

- 二次加工が必要な表面については、一般的に0.3~0.8が許容され、さらに0.5が余分に取られる。

- ダイカスト製品の傾きは最低1度、成形穴は最低2度でなければならない。

- ダイカスト金型には一般的にインナースライダー、傾斜トップ、シリンダーエジェクションはありません。インナーバックルは二次加工で精度を確保する。

- 冷却水は一般的に製品から20~25、少なくとも15。そうしないと、製品に水の跡がついてしまいます。

- ダイカスト金型は、まず成形の難易度や肉厚のある場所を考慮し、小さな中子に直接衝撃が加わらないように先に充填する必要がある。大面積の扇形ゲートより櫛形ゲートの方が良いのは、ここが縮みにくく肉抜きがしやすいからである。

- 裏金型に小針を入れる場合、強度を高めるために根元をCアングルやRアングルで面取りするのが一般的だ。

当社の強み

Mindwellは専門の注文のダイカストサービス会社である。当社は先進的なダイカスト金型精密工作機械を持っており、金型の寸法精度をより確実にすることができます。弊社は経験豊富な上級金型技術者がいます。技術者の豊富な経験はダイカスト金型の実用性の保証である。良い金型設計と製造はダイカスト金型の長寿命、低故障、高効率の基礎である。

経験豊富な技術者と設備に加え、当社は長年ダイカスト業界に注力してきました。材料サプライヤーや熱処理工場と緊密な関係を持っています。お客様に高品質のダイカスト製品をお届けするために、品質管理とアフターサービスシステムの専門部門を設置しています。金型もダイカスト製品も高品質、高効率です。