Het krimpgat is een gemeenschappelijk intern tekort van het de matrijzenafgietsel van de aluminiumlegering, dat vaak in de dikte van de productmuur verschijnt is groot of gemakkelijk om hete vlekpositie te vormen. Over het algemeen, zolang de krimp gaten niet van invloed op het gebruik van productprestaties, worden bepaald in een gekwalificeerde manier. Echter, voor sommige belangrijke onderdelen, zoals automotor cilinderblok koeling waterweg gaten of smeerolie weg gaten, krimp is niet toegestaan om te bepalen gekwalificeerd.

Een van de motorcarters van ons bedrijf, gemaakt van een aluminiumlegering, is gegoten in de 28.000 kN koudkamergietmachine van Bühler, gemaakt van ADC12 legering. De brutomassa van het gietstuk was 6,3 kg, en toen de röntgenfoutdetectie werd uitgevoerd in het nabewerkingsproces, bleek dat er een krimpgat zat in de oliedoorgang van het tweede krukaslagergat, dat ongeveer 8 mm verwijderd was van de oliedoorgang, en er was een groot risico op olielekkage. Volgens de statistieken bedroeg het slooppercentage van krimpgaten in deze positie 5% in 2017, en na een reeks onderzoeken werd het slooppercentage met succes teruggebracht tot 0,2%.

Mechanisme en morfologie van de krimpgatvorming bij het spuitgieten van aluminiumlegeringen

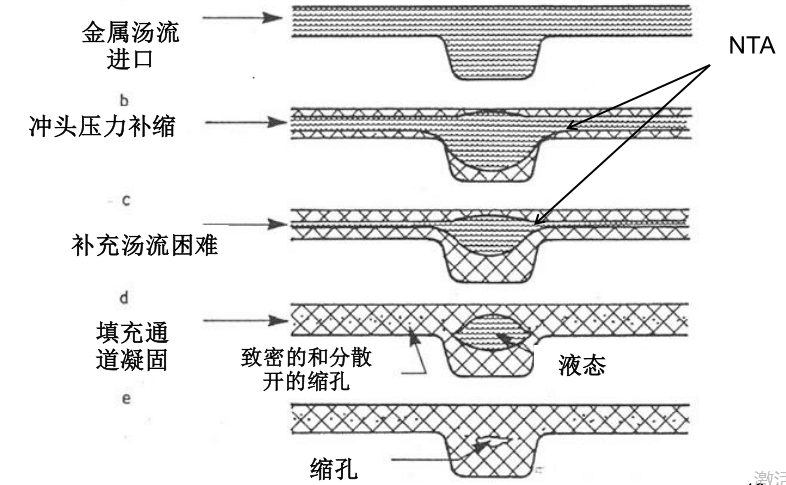

Mechanisme voor krimpvorming

Leiden tot aluminiumlegering sterven gieten krimp van meer redenen, sporen zijn oorsprong, voornamelijk uit de vloeibare fase van aluminiumlegering in de vaste fase overgangsproces van aluminium vloeibare krimp veroorzaakt door onvoldoende. Veel voorkomende redenen voor krimp zijn:

① De temperatuurgradiënt in de mal is onredelijk, wat resulteert in een inconsistente lokale samentrekking van vloeibaar aluminium.

② vloeibaar aluminium gietvolume is klein, wat resulteert in dunne cake, onvoldoende drukfase van de druk.

Er zitten hete knopen of scherpe plekken in de mal.

④ De binnenpoort van de mal is niet breed genoeg en het oppervlak is klein, wat leidt tot voortijdig stollen van het gietstuk en de drukoverdracht wordt geblokkeerd in de opvoerfase en de aluminiumvloeistof kan de krimp niet compenseren.

De gietdruk is te laag ingesteld en het krimpeffect is slecht.

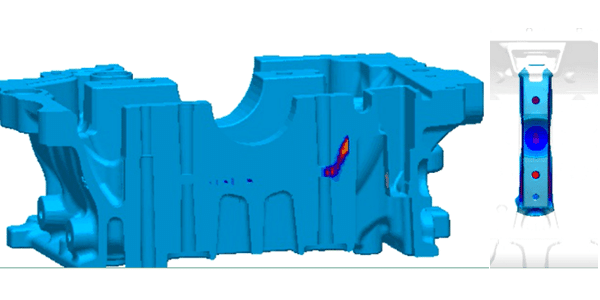

Krimpgatpatroon van het gieten

Krimp gat is een soort van aluminiumlegering spuitgieten en zelfs gieten gemeenschappelijke interne gebreken, vaak verschijnen in het product wanddikte groot is, schimmel scherpe hoeken en schimmel temperatuurverschil is groot en andere gebieden. Figuur 2 voor een bepaalde motor carter krimp gat patroon, krimp gat is als een ellips, ongeveer 10 mm van het lager olie gat, de binnenwand is ruw, geen glans. Gebied krimpgat dikte gietwand is groter, ongeveer 22 mm; olieweg gat pin voorzijde zonder koelwater, schimmel temperatuur hoger is. De twee hoofdtappen van de krukas van de automotor (hoofdslagader en drijfstangslagader) hebben een grote werkbelasting en ernstige slijtage en moeten tijdens het werk onder druk worden gesmeerd. In dit geval zal de aanwezigheid van krimpgaten in de buurt van de oliegaten van de tandwielen het smeringseffect ernstig beïnvloeden.

Tegenmaatregelen voor krimpgaten

Aluminiumlegering sterven gieten gebreken worden veroorzaakt door de eigen structurele kenmerken van het product, schimmel ontwerp gietsysteem en koelsysteem ontwerp is onredelijk, procesparameters zijn niet ontworpen reden. Volgens de gemeenschappelijke redenen voor het gieten van gebreken en aluminiumlegering gieten gebreken behandelingsproces, om de oplossing van aluminiumlegering sterven gieten dikke delen van krimp gat overeenkomstige tegenmaatregelen te verkennen.

Pre-analyse en tegenmaatregelen

Pre-analyse van het gieten krimp van de eenvoudig te proces parameters te bedienen, door middel van on-site meting en observatie, gemeten de mal poort dikte van 4 mm, de berekende innerlijke poort snelheid van 40 m / s, het product wanddikte van de dunste plaats voor de 4,6 mm; cake dikte van 25 mm; gieten druk van 60 MPa. Uit ervaring, schimmel ontwerp in lijn met de structurele kenmerken van het product, moet de mal gieten systeem niet een drukfase aan de krimp van onvoldoende problemen goed te maken. Echter, de aluminiumvloeistof in de drukfase is niet genoeg om de krimp goed te maken. De krimp van aluminiumvloeistof in de opvoerfase is echter direct gerelateerd aan de dikte van de cake en de opvoerdruk, en de juiste dikte van de cake en de gietdruk kunnen het gietstuk vormen met een dichte interne organisatie. Daarom kan worden vermoed dat de krimp gaten worden veroorzaakt door het gieten druk laag is en de taart is dun.

Er zijn twee tegenmaatregelen om krimp in gietstukken in de eerste fase te elimineren:

- Verhoog de gietdruk van 65MPa naar 90MPa;

- De dikte van de cake wordt aangepast van 25 mm naar 30 mm. Na het nemen van de bovenstaande maatregelen wordt de krimpsnelheid verminderd van 5% tot 4,8% na de controle van de speciale stroom van kleine batches, het effect is niet duidelijk, wat aangeeft dat de procesparameters niet de belangrijkste oorzaak zijn van de krimp van de gietstukken.

Tussentijdse analyse en tegenmaatregelen

Aangezien de belangrijkste oorzaak van gietkrimp de onvoldoende krimp van aluminiumstolling is, en de ongelijke verdeling van de matrijstemperatuur gemakkelijk kan leiden tot de onredelijke volgorde van aluminiumstolling, dus onvoldoende krimp, begint de analyse van tegenmaatregelen op middellange termijn voornamelijk met het garanderen van een redelijke matrijstemperatuur. Uit het 3D-model van het product blijkt dat de wanddikte bij het krimpgat van het gietstuk 22,6 mm is en dat de wanddikte groter is, waardoor de matrijstemperatuur gemakkelijk hoger wordt. Wanneer de aluminiumvloeistof stolt, is de aluminiumvloeistof binnenin het gietstuk met grote wanddikte nog steeds in de vloeibare fase of in de mengfase vast-vloeibaar door de hoge temperatuur, terwijl het kanaal om de krimp in de binnenpoort op te vangen op dat moment al gestold kan zijn. Als gevolg daarvan kan het gietstuk de aluminiumvloeistof tijdens de drukfase niet compenseren, wat kan leiden tot de vorming van krimpgaten. Om de juiste matrijstemperatuur te garanderen, werd met de warmtebeeldcamera gemeten dat de maximale temperatuur van de matrijs na het spuiten van het lossingsmiddel 272 ℃ was, wat hoger was dan de normale temperatuur van de matrijs na het spuiten, en dat de temperatuur van de matrijs en de verdeling ervan op andere plaatsen normaal was. Daarom moet de matrijstemperatuur bij het krimpgat worden verlaagd. Bovendien werd gemeten dat de afstand tussen de onderkant van het koelwatergat en het oppervlak van de matrijsholte 20 mm is, omdat een grotere warmteoverdrachtsafstand het koelingseffect van de matrijs zal verminderen.

Om de temperatuur van de mal bij het krimpgat te verlagen, worden drie belangrijke methoden gebruikt:

- Het koelsysteem van de mal verbeteren. Krimp gaten bevestigd aan de diepte van de koeling water gat verdiept van het schimmeloppervlak 20 mm tot 12 mm, om snel weg te nemen de warmte van de schimmel in de buurt van de schimmel, vermindering van de schimmel temperatuur; alle schimmel koeling waterleiding en de waterleiding verenigd aantal, een voor een correspondentie, om de schimmel behoud van de verkeerde mode te voorkomen, waardoor het koelingseffect.

- Verlaag de schenktemperatuur van 675 ℃ naar 645 ℃.

- Uitbreiding van de krimp gat bij de mal spuiten tijd, van 2 s in 3 s. Na de uitvoering van de bovenstaande corrigerende maatregelen, krimp gat gebied schimmel spuiten temperatuur sterk verminderd, ongeveer 200 ℃, behoort tot het normale bereik. Krimptarief van 4,8% tot 4%, wat erop wijst dat dergelijke maatregelen een zeker effect hebben op krimp, maar het probleem van krimp in dit gebied niet volledig kunnen oplossen!

Analyse achteraf en tegenmaatregelen

Door de vorige twee verbeteringen zorgen we er in principe voor dat de spuitgietmatrijs is in een theoretisch redelijke staat, dat wil zeggen, het ontwerp van het gietsysteem is redelijk, het koelsysteem is geschikt en de procesparameters zijn optimaal ontworpen. Echter, de snelheid van het gieten krimp is nog steeds zo veel als 4%. Gieten krimp gat bij de wanddikte van 22,6 mm, veel groter dan andere delen van de wanddikte, een grotere wanddikte kan leiden tot het gieten centrum stolling van aanvullende krimp onvoldoende is, na het einde van de druk van de regio is niet volledig gestold, en blijven krimp gaten. Daarom, hoe het gieten krimp gaten op te lossen in de krimp van de complementaire krimp, kan de sleutel tot het probleem. In het algemeen, het gieten krimp door de taart → sprue → poort → gieten pad. Als gevolg van het gieten van dikke delen na het stollen van de binnenste poort, afgesneden van de druk van de late make-up krimp kanaal, dus kan niet goed te maken voor de krimp.

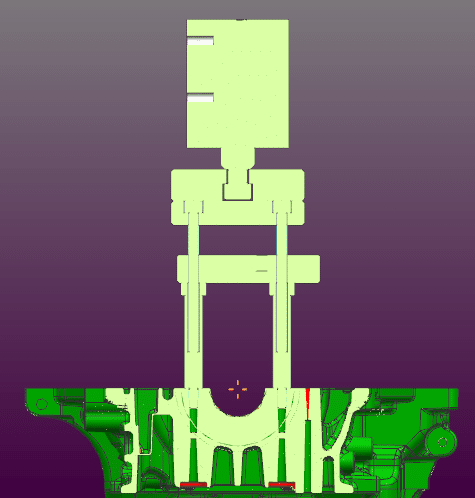

Met het oog op de conventionele drukfase van de injectiepunch door de cake om gietdruk uit te oefenen om de rol van krimp te bereiken, zijn de genomen maatregelen in het gietkrimpgat dichtbij de verhoging van een vergelijkbare slakkenpakketstructuur om als cake te fungeren, het gebruik van een paar cilinders pompmechanisme als pons, in de gietstolling laat in de regio die vatbaar is voor krimpgaten in de tweede drukkrimp om het krimpgatdoel te elimineren. Over het algemeen, wordt dit secundaire drukmechanisme genoemd uitdrijvingsspeld, is het het principe van druk in het metaal of de legerings vloeibare gieten om volledig te stollen alvorens aangewezen druk toe te passen om het het gieten krimpeffect van de stolling te versterken, om de het gieten dichtheid te verbeteren, het doel van krimpgaten te verminderen of te elimineren. Het onder druk gegoten stollen kan de metaal en zijn legerings fysieke parameters en kristallisatieproces veranderen, de distributie en de grootte van de losse holte veranderen, de het gieten dichtheid verbeteren, de het gieten treksterkte en hardheid en andere eigenschappen verbeteren.

Volgens het gieten krimp, pressurization wet, extrusie pin actie signaal met behulp van het gietproces van de druk op signaal, en op basis van de vertraging als het startsignaal, dus de extrusie pin is voornamelijk om de extrusie diepte en extrusie vertragingstijd twee parameters te regelen. Extrusie diepte volgens de casting structuur en krimp gat distributie, grootte, in het algemeen 10 ~ 20 mm; extrusie vertragingstijd is voornamelijk ingesteld met betrekking tot de druk op tijd, in het algemeen 2 ~ 5 s. In het eigenlijke project, zijn de extrusie parameters bepaald op basis van de empirische waarde van het gieten volgens de optimalisatie van de situatie. Om de aanpassing van de extrusieparameters te vergemakkelijken, wordt meestal een aparte cilinder gebruikt om de werking van de extrusiepen te regelen.

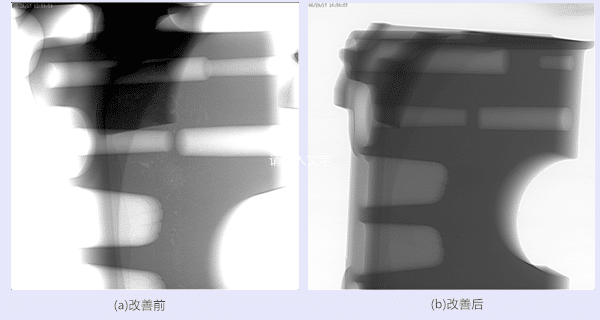

Voor carterafgietsels bestaan de latere verbeteringsmaatregelen uit het symmetrisch plaatsen van twee extrusiepennen in de buurt van de lageropeningen van de mal. Zoals de onderstaande figuur laat zien, wordt door het aanpassen van de twee belangrijkste parameters, extrusiediepte en extrusievertraging, het effect van de secundaire druk van de extrusiepennen geoptimaliseerd om de krimpsnelheid van het gietstuk te verminderen. Op basis van de bovengenoemde maatregelen nam de krimpsnelheid van de mal na toevoeging van twee extrusiepennen aanzienlijk af en werd de defecte krimpsnelheid teruggebracht van 4% tot 0,2%. Tegelijkertijd is bij de 0,2% aan krimpdefecte producten de grootte van het krimpgat aanzienlijk verminderd. Daarom speelt het knijpstiftprogramma een betere rol bij het beheersen van de krimpsnelheid van gietstukken met een grotere wanddikte. Echter, in dit verbeteringsproces, het gieten krimp defecte tarief had ook fluctuatie fenomeen, door de optimalisatie van de extrusie parameters extrusie diepte van 15 mm, extrusie vertragingstijd van 2,5 s en de bepalingen van de extrusie pin levensduur (keer/8000 sterven) en andere gerelateerde specificaties, zodat het gieten defecte tarief gestabiliseerd in de buurt van 0,2%.

De bovenstaande afbeelding toont de vergelijking van de röntgeninspectie voor en na de verbetering van het gietkrimpgebied. Het is te zien dat de krimpgaten van het gietstuk in de buurt van de lageropeningen te zien zijn, die wijd verspreid en verspreid zijn, en dat de organisatie relatief los is, omdat de lageropeningen van het cilinderblok door de smeerolie onder druk moeten worden geleid, zodat er een risico op olielekkage bestaat tijdens de serviceperiode van het gietstuk; na de verbetering is de losse verdeling van krimpgaten niet meer te zien op de röntgeninspectiefoto's en lijkt de interne organisatie van het gietstuk dichter te zijn.

Conclusie

- Krimpgat is een veelvoorkomend intern defect bij het gieten, dat gemakkelijk ontstaat bij grotere wanddikte en hogere matrijstemperatuur. Het begint meestal met verschillende aspecten zoals het ontwerp van de matrijs (gietsysteem, koelsysteem), het instellen van procesparameters en het garanderen van de gietconditie. Voor de wanddikte van grotere gietstukken kunnen de traditionele verbeteringsmaatregelen alleen de rol verlichten, maar het probleem niet volledig oplossen.

- Imiteerde de stempel in de drukfase van de complementaire krimp rol ontworpen twee extrusie pin, de krimp gat regio een tweede onder druk complementaire krimp rol te spelen, het effect is duidelijker.