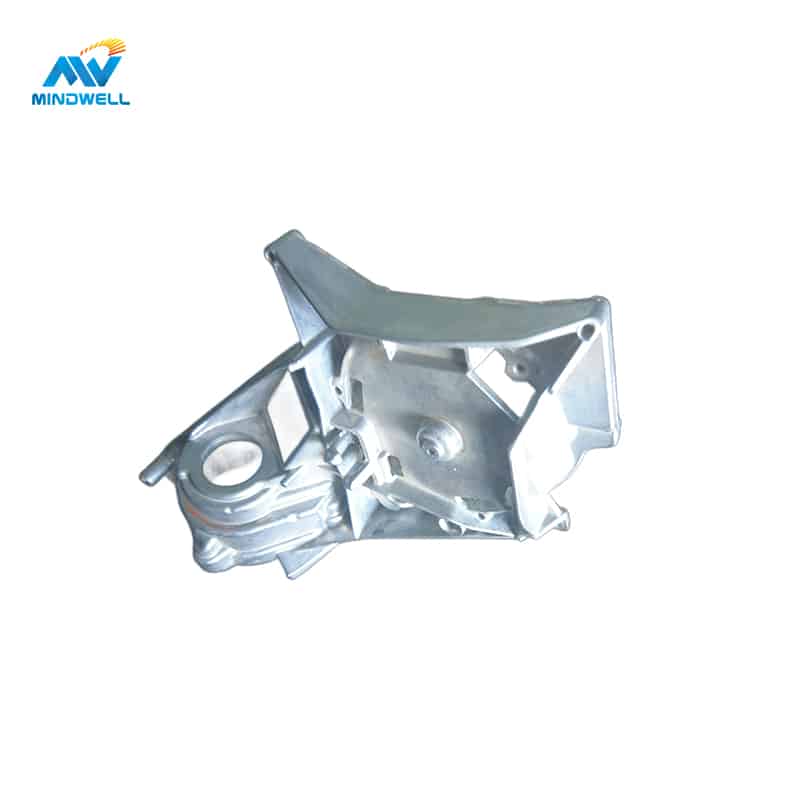

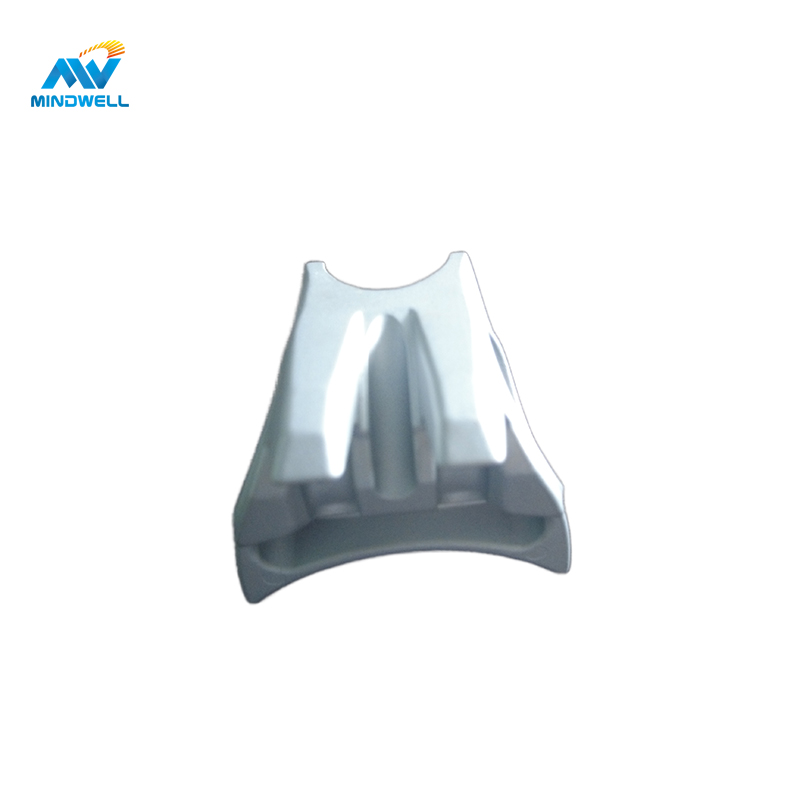

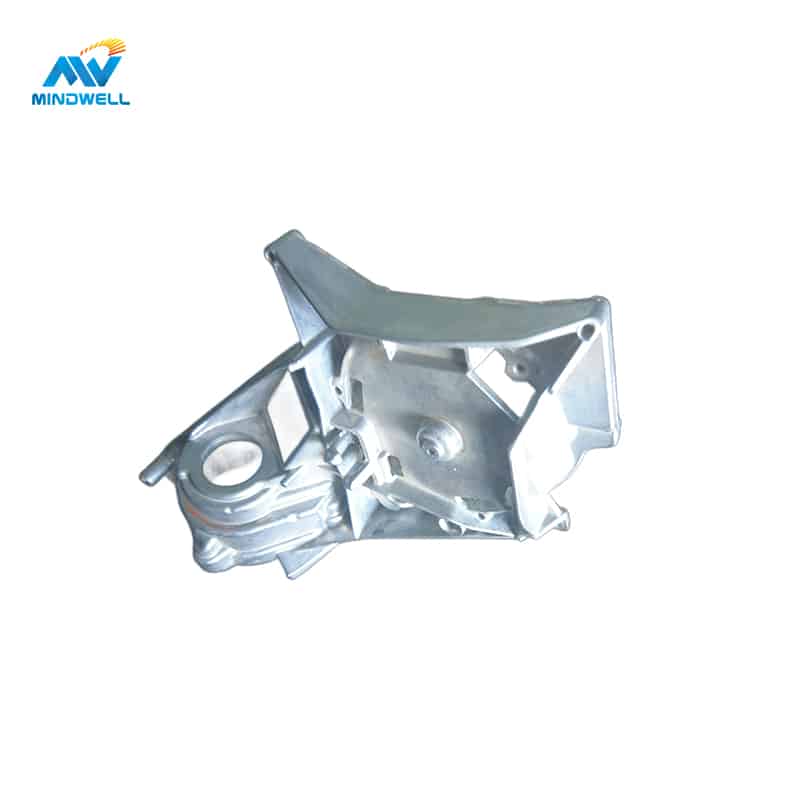

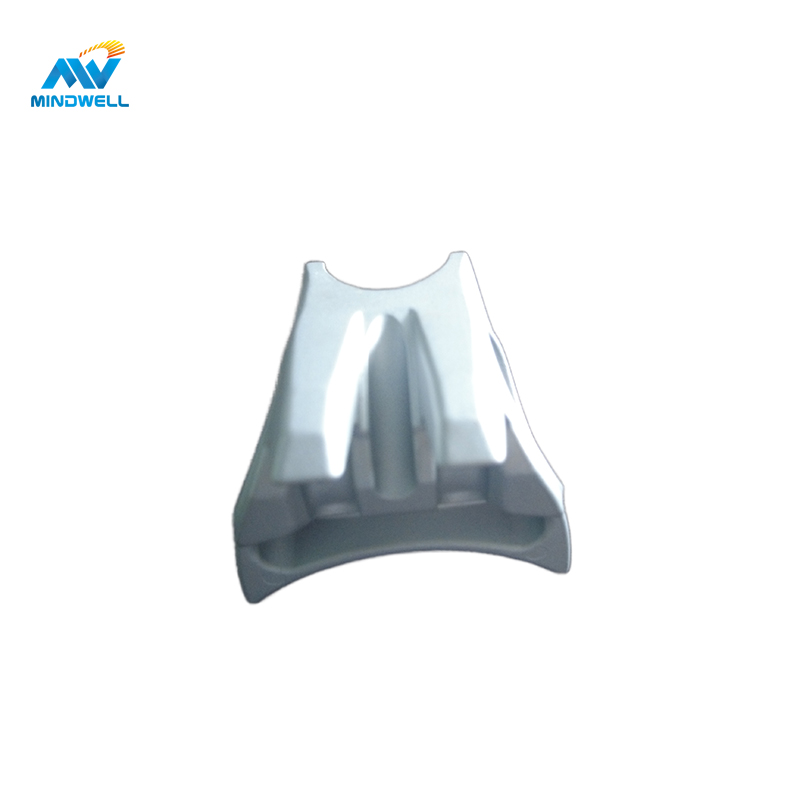

Bij Mindwell bieden we aluminium spuitgietproducten onder druk met precisie, efficiëntie en veelzijdigheid. Ons bedrijf is ervaren in alle aspecten van het productieproces van het afgietsel van de aluminiummatrijs en wij produceren het afgietselproducten van de aluminiumdrukmatrijs voor een brede waaier van industrieën.

Aluminium spuitgieten is een productieproces dat complexe onderdelen van hoge kwaliteit met superieure precisie produceert. Of het nu in de auto-industrie, ruimtevaarttoepassingen of consumentenelektronica is, de veelzijdigheid van aluminium spuitgieten biedt veel opties voor de productie van complexe onderdelen.

1. Voordelen van aluminium spuitgietwerk

Het gebruik van spuitgietaluminium heeft vele voordelen. Ten eerste kunnen er niet alleen complexe ontwerpen mee worden gemaakt, maar zijn de productiekosten relatief laag in vergelijking met andere productiemethoden, wat veel kosten kan besparen. Ten tweede is het spuitgietproces van aluminium zeer efficiënt en kan het de vereiste spuitgietonderdelen in batches produceren. Tot slot zijn aluminium spuitgietproducten, in combinatie met hun vermogen om onderdelen te produceren met minimale nabewerking, een uitstekende keuze voor de productie van onderdelen.

2. Materialen die worden gebruikt bij het spuitgieten van aluminium

Gieten van aluminium is een proces waarbij onderdelen worden gemaakt met behulp van een mal en druk om gesmolten aluminium materiaal in een mal te persen. In de werkplaats van Mindwell is het meest gebruikte materiaal een aluminiumlegering en de keuze van de aluminiumlegering heeft direct invloed op de kenmerken van de spuitgietonderdelen, zoals sterkte, hittebestendigheid, duurzaamheid, enz.

Hieronder staan verschillende materialen van aluminiumlegeringen die vaak worden gebruikt bij het gieten van aluminiummatrijzen:

- ADC12 (Japan): Dit is een aluminiumlegering met een hoog siliciumgehalte en uitstekende vloei-, vul- en krimpeigenschappen. Het heeft een hoge sterkte, een goede slijtvastheid en een goede verwerkbaarheid. Daarom wordt ADC12 veel gebruikt bij de productie van gegoten onderdelen voor auto's, elektrische apparaten en mechanische apparatuur.

- A380 (VS): A380 is een aluminiumlegering met hoge sterkte en uitstekende slijtvastheid en weerstand tegen vermoeiing. Het heeft een breed scala aan toepassingen en is geschikt voor de productie van auto's, vliegtuigen, mechanische onderdelen, enz.

- ZL108 (China): ZL108 is een aluminiumlegering met een hoog siliciumgehalte en een uitstekende slijtvastheid en weerstand tegen vermoeidheid. Tegelijkertijd heeft het ook uitstekende giet- en bewerkingseigenschappen, zodat het vaak wordt gebruikt voor de productie van gegoten onderdelen in auto's, tractoren en andere gebieden.

- AlSi12 (Europa): AlSi12 is een aluminiumlegering met een hoge sterkte en een uitstekende slijtvastheid en weerstand tegen vermoeiing. Het heeft een breed scala aan toepassingen en is geschikt voor de productie van auto's, vliegtuigen, mechanische onderdelen, enz.

- AlMg5 (China): AlMg5 is een magnesium-aluminiumlegering met hoge sterkte en goede corrosiebestendigheid. Het heeft een breed scala aan toepassingen en is geschikt voor de productie van auto's, vliegtuigen, mechanische onderdelen, enz.

- Elk van deze aluminiumlegeringsmaterialen heeft zijn eigen voordelen en toepassingsgebied. Welk materiaal je kiest, hangt voornamelijk af van de eigenschappen en toepassingsscenario's van de benodigde onderdelen. ADC12 en A380 zijn bijvoorbeeld geschikt voor onderdelen die een hoge sterkte en slijtvastheid vereisen; ZL108 is geschikt voor onderdelen die een hoge slijtvastheid en weerstand tegen vermoeiing vereisen; AlSi12 is geschikt voor onderdelen die een hoge sterkte en goede slijtvastheid vereisen; en AlMg5 is geschikt voor onderdelen die een hoge sterkte en goede slijtvastheid vereisen. Onderdelen met hoge sterkte en goede corrosiebestendigheid.

Bij het selecteren van materialen voor aluminiumlegeringen moet je ook rekening houden met hun smeltpunt, krimp, treksterkte, vloeigrens en andere fysische eigenschappen en chemische samenstelling. Tegelijkertijd zijn ook overeenkomstige procestesten en verificaties nodig om ervoor te zorgen dat de geselecteerde materialen voldoen aan de eisen van het productieproces en de productkwaliteit.

3. Toepassingen in verschillende industrieën

Aluminium spuitgietstukken worden veel gebruikt. Van de auto-industrieAluminium gietstukken, die een belangrijke rol spelen bij de productie van motoronderdelen, bij ruimtevaarttoepassingen die precisie en betrouwbaarheid vereisen en zelfs bij de productie van consumentenelektronica en apparaten, staan bekend om hun lichtgewicht, hoge sterkte en goede thermische geleidbaarheid. Vanwege de duurzaamheid en het verwerkingsgemak wordt het veel gebruikt in verschillende industrieën. Hieronder volgen de toepassingen van afgietsels van aluminiummatrijzen in verschillende industrieën:

Auto-industrie:

- Motoronderdelen: Gietstukken van aluminium kunnen worden gebruikt om belangrijke onderdelen te maken zoals cilinderkoppen, cilinderkoppen, zuigers, zuigerveren en lagers voor automotoren. Deze onderdelen moeten bestand zijn tegen hoge temperaturen en drukken, dus de sterkte en hittebestendigheid van aluminium spuitgietstukken is van cruciaal belang.

- Chassis en ophangingssystemen: Gietstukken van aluminium kunnen worden gebruikt om onderdelen van chassis en ophangingssystemen voor auto's te maken, zoals controle-armen, fusees enz. Deze onderdelen vereisen een hoge sterkte en corrosiebestendigheid.

- Carrosseriestructuur: Aluminium spuitgietstukken kunnen worden gebruikt voor de productie van carrosseriestructuurdelen, zoals carrosseriepanelen, balken en kolommen, enz. Deze onderdelen moeten licht en esthetisch aantrekkelijk zijn.

Lucht- en ruimtevaartindustrie:

- Motoronderdelen: Gietstukken van aluminium kunnen worden gebruikt om turbineschoepen, rotors en andere onderdelen van vliegtuigmotoren te maken. Deze onderdelen vereisen een hoge sterkte en weerstand tegen hoge temperaturen.

- Structuur van de romp: Aluminium spuitgietstukken kunnen worden gebruikt om structuurdelen van de romp te maken, zoals romppanelen, balken en kolommen. Deze onderdelen moeten licht en sterk zijn.

- Andere onderdelen: Aluminium spuitgietstukken kunnen ook worden gebruikt voor de productie van andere onderdelen in ruimtevaartvoertuigen, zoals brandstoftanks, beugels, enz. Deze onderdelen moeten licht en corrosiebestendig zijn.

Consumentenelektronica en huishoudelijke apparaten:

- Behuizingen en deksels: Aluminium spuitgietstukken kunnen worden gebruikt om behuizingen en deksels te maken voor consumentenelektronica en -apparaten, zoals mobiele telefoons, laptops, tv's enz. Deze onderdelen moeten licht en esthetisch verantwoord zijn.

- Interne structurele onderdelen: Aluminium spuitgietstukken kunnen worden gebruikt om interne structurele onderdelen te maken, zoals beugels, radiatoren enz. Deze onderdelen vereisen een hoge sterkte en een goed warmtegeleidingsvermogen.

andere industrie:

- Bouwindustrie: Aluminium spuitgietstukken kunnen worden gebruikt om structurele onderdelen van gebouwen te maken, zoals gordijngevels, daken, enz. Deze onderdelen moeten licht en sterk zijn.

- Machines en apparatuurindustrie: Gietstukken van aluminium kunnen worden gebruikt om structurele onderdelen van machines en apparatuur te maken, zoals werktuigmachines, pompen, kleppen, enz. Deze onderdelen vereisen een hoge sterkte en corrosiebestendigheid.

De spuitgietproducten van aluminium die we leveren, hebben een zeer breed toepassingsgebied en verschillende industrieën hebben verschillende vereisten voor hun kenmerken en toepassingsscenario's. Daarom is het bij het aanpassen van aluminium spuitgietproducten noodzakelijk om geschikte aluminiumlegeringsmaterialen, matrijsontwerp, productieprocessen enz. te selecteren op basis van specifieke toepassingsscenario's om ervoor te zorgen dat de kwaliteit en prestaties van het product aan de vereisten voldoen.

4. Aluminium spuitgietproces

Het spuitgietproces omvat verschillende belangrijke stappen. Vanaf het smelten van de aluminiumlegering tot het injecteren van het gesmolten metaal in precisievormen, zorgt de controle van temperatuur en druk tijdens het hele proces ervoor dat er gedetailleerde en nauwkeurige onderdelen worden geproduceerd. Hieronder volgen de belangrijkste stappen van het aluminium spuitgietproces:

- Smelten van aluminiumlegering: Bij het smelten van een aluminiumlegering bereikt de temperatuur meestal 700-750℃. Deze stap zorgt ervoor dat de aluminiumlegering volledig wordt gesmolten en niet verbrandt of oxideert.

- Gieten: Wanneer de temperatuur van de gesmolten aluminiumlegering de vereiste temperatuur heeft bereikt, wordt het in de holte van de spuitgietmatrijs gegoten. De dikte en vorm van de poort hebben een grote invloed op de snelheid en druk van het vullen van de matrijs en moeten nauwkeurig worden geregeld.

- Het vullen van de mal: Na het gieten vult de aluminiumlegering de mal door de spuitmonden en poorten van de spuitgietmachine. De vulsnelheid en druk moeten tijdens dit proces worden geregeld om ervoor te zorgen dat de aluminiumlegering de hele mal gelijkmatig kan vullen.

- Koelen: Nadat het vullen is voltooid, koelt de mal snel af en stolt de aluminiumlegering om het spuitgietwerk te vormen. De afkoelsnelheid heeft een belangrijke invloed op de kwaliteit en prestaties van gietstukken en moet nauwkeurig worden geregeld.

- Ontvormen: Wanneer het spuitgietwerk volledig is afgekoeld, wordt de matrijs geopend en valt het spuitgietwerk uit de matrijs. Tijdens dit proces moet ervoor worden gezorgd dat het oppervlak van het spuitgietwerk niet wordt aangetast door het gebruik van lossingsmiddelen.

- Processing and post-processing: After demoulding, die castings require further processing and post-processing, such as cutting, polishing, spraying, etc., to meet the requirements of the final product.

In the aluminum die-casting process, each step requires precise control to ensure the quality and performance of the final product meet requirements. In addition, in order to improve production efficiency and reduce costs, the entire production process also needs to be optimized, such as selecting appropriate mold materials and designs, optimizing pouring systems, adopting automation and robotics technology, etc.

At MIndwell, when our company customizes aluminum pressure die-casting products for you, we carry out detailed design and planning based on specific product requirements and production conditions as needed.

5. Quality Assurance and Testing

Ensuring the quality and reliability of aluminum die-cast products is crucial. Our company employs stringent inspection and testing methods to identify any flaws or defects and ensure that the final product meets the required standards. The following are the quality assurance and testing methods commonly used by our company:

- Raw material inspection: Strict quality inspection is carried out on aluminum alloy materials used for die-casting to ensure that they meet specifications and requirements.

- Mold inspection: Regularly inspect and maintain the die-casting mold to ensure that it is in good condition, has high precision, and can produce die-casting parts that meet quality requirements.

- Process control: By using advanced die-casting technology and equipment, we control factors such as temperature, pressure, and time during the die-casting process to ensure the quality and reliability of die-casting parts.

- Dimensional inspection: Dimensional inspection of die-casting parts, including appearance dimensions and internal dimensions, is necessary to ensure that they meet design requirements and customer standards.

- Metallographic analysis: Through the metallographic analysis method, the microstructure of the die casting material is observed and analyzed to evaluate its mechanical properties and corrosion resistance.

- Non-destructive testing: Use non-destructive testing technology, such as ultrasonic testing, radiographic testing, etc., to detect internal defects in die-casting parts to ensure their quality and reliability.

- Reliability test: According to the requirements of product application, reliability tests are conducted on die castings, such as durability test, environmental adaptability test, etc., to ensure that they can work stably under different conditions.

- Quality management system: Adopt internationally recognized quality management systems, such as ISO 9001, to comprehensively monitor and manage the production process to ensure the consistency and reliability of product quality.

By adopting these quality assurance and testing methods, potential defects and problems can be effectively identified and eliminated, ensuring the quality and reliability of aluminum die-casting products. At the same time, it can also improve production efficiency, reduce costs, and deliver high-quality precision aluminum die-casting parts to you.

6. Environmental considerations

While aluminum die casting can increase production efficiency, its impact on the environment must be considered. Our company takes the following steps to make aluminum die casting manufacturing more sustainable and environmentally friendly:

- Material selection: Choose environmentally friendly aluminum alloy materials, such as recyclable aluminum alloy, to reduce the consumption of natural resources. At the same time, reduce the use of alloys containing harmful substances.

- Energy efficiency: optimize die-casting processes and equipment, improve energy utilization efficiency, and reduce energy consumption. For example, using advanced insulation technology, optimizing mold design and cooling system, etc.

- Waste treatment: classify and treat waste generated during the production process. For example, recycling scrap aluminum and scrap materials can reduce the impact of waste on the environment.

- Reduce emissions: Optimize the smelting and pouring processes to reduce emissions of harmful substances. For example, environmentally friendly melting furnaces and pouring systems are used to reduce the generation of waste gas and waste slag.

- Water resources management: make rational use of water resources and reduce the waste of water resources. For example, use water-saving equipment and processes to treat and reuse wastewater.

- Packaging and transportation: Optimize packaging and transportation methods to reduce environmental impact. For example, use environmentally friendly packaging materials and transportation methods to reduce the impact on the environment.

- Life cycle assessment: Assess the life cycle of aluminum die-casting products, including raw material extraction, production, use, recycling and reuse, to comprehensively assess its impact on the environment.

- Education and training: Strengthen employees’ environmental awareness and training, improve employees’ environmental awareness and skill levels, and promote the construction of corporate environmental culture.

By taking the above measures, Mindwell can not only protect the environment but also bring long-term economic and social benefits to the company.

7. Conclusion

In summary, aluminum die casting is the cornerstone of modern manufacturing, offering precision, efficiency and versatility. Aluminum die castings are capable of manufacturing complex components with extremely high precision, making them a key player in various industries. If you have ideas for custom aluminum pressure die casting products, please contact us directly. We will give you a satisfactory solution.