Spuitgieten van aluminium is een proces waarbij een aluminiumlegering wordt verhit tot een vloeibare toestand en in een spuitgietmatrijs wordt gespoten om af te koelen en te vormen. Het proces biedt voordelen zoals kostenreductie, precisie, efficiëntie en productie op grote schaal. Het materiaalgebruik is hoog en het blanco-gebruik is zelfs 90%, wat de kosten drukt. Toepassingen zijn onder andere auto-industrieelektronica, huishoudelijke apparaten, bouw en decoratie, lucht- en ruimtevaart, militaire en algemene machines. De afgietsels van de aluminiummatrijs hebben uitstekende verenigbaarheid, goede oppervlakteruwheid en hoge dimensionale nauwkeurigheid.

Inleiding

Spuitgieten van aluminium is een proces waarbij een aluminiumlegering wordt verhit tot een vloeibare toestand en vervolgens in een spuitgietmatrijs wordt gespoten om te worden afgekoeld en gevormd. Het spuitgieten van aluminium biedt vele voordelen, zoals kostenreductie, precisie, efficiëntie en productie op grote schaal. Het materiaalgebruik is hoog en het blanco-gebruik is zo hoog als 90%, waardoor de kosten worden verlaagd.

De definitie en het belang van aluminium spuitgieten

Bij het spuitgieten van aluminium wordt een aluminiumlegering verhit tot een vloeibare toestand en vervolgens in een spuitgietmatrijs gespoten, waar het afkoelt en stolt. De voordelen van aluminium spuitgieten ten opzichte van andere productietechnieken zijn een hoog materiaalgebruik, een hoge productiviteit en een hoge productnauwkeurigheid. Aluminium spuitgieten is een andere naam voor aluminium gegoten voorwerpen. Er zijn verschillende toepassingen voor spuitgieten van aluminium, waaronder de productie van apparatuur, elektronica en auto-onderdelen. Gegoten aluminium onderdelen zijn licht, sterk en corrosiebestendig, wat de prestaties en brandstofefficiëntie van een auto aanzienlijk kan verbeteren. Gegoten aluminium onderdelen hebben sterke mechanische eigenschappen en een hoog warmtegeleidingsvermogen, waardoor het product langer meegaat en stabieler blijft. Gegoten aluminium onderdelen zijn hoogwaardige en betrouwbare onderdelen die gebruikt worden bij de productie van machines en die de levensduur en prestaties van apparatuur kunnen verlengen. Als gevolg hiervan is spuitgieten van aluminium uitgebreid ontwikkeld en toegepast in verschillende industrieën. Aangezien nieuwe materialen worden gecreëerd en de moderne productietechnologie aan populariteit blijft winnen, zullen de toepassingsmogelijkheden van het spuitgieten van aluminium zich uitbreiden.

Toepassingsgebieden van aluminium spuitgietwerk

Het spuitgietproces van aluminium wordt op veel gebieden gebruikt. Dit zijn enkele van de belangrijkste domeinen:

- Auto-industrie: Motoronderdelen, remmen, stuurinrichtingen en andere onderdelen zijn enkele van de vele producten in de auto-industrie die aluminium spuitgiettechnologie gebruiken. De sterkte, het lichte gewicht en de thermische geleidbaarheid van aluminiumlegering zorgen ervoor dat het voldoet aan de energie-efficiënte en lichte voertuigvereisten.

- Elektronische en communicatieapparatuur: Componenten voor elektronische en communicatieapparatuur, zoals behuizingen, radiatoren, aansluitingen en stopcontacten, enz. worden gemaakt met de spuitgietmethode van aluminium. Door de sterke elektromagnetische afscherming en thermische geleidbaarheid kan een aluminiumlegering de stabiliteit en prestaties van de apparatuur verbeteren.

- Huishoudelijke apparaten: Het gebied van huishoudelijke apparaten en elektrische apparatuur, waaronder behuizingen voor airconditioners, trommels voor wasmachines, onderdelen voor koelkasten en tv-beugels, is een ander gebied waar de spuitgiettechniek van aluminium op grote schaal wordt gebruikt. Producten gemaakt van aluminiumlegering kunnen hun textuur en esthetiek verbeteren door hun oppervlaktekwaliteit en uiterlijk.

- Bouw- en decoratiesector: Kozijnen, deur- en raamaccessoires, interieurdecoratie-elementen en andere artikelen worden in deze sector vervaardigd met de spuitgietmethode van aluminium. Op het gebied van bouw en decoratie kan een aluminiumlegering voldoen aan criteria voor materiaalsterkte, corrosiebestendigheid en aantrekkelijkheid omdat het licht, weerbestendig en buigzaam is.

- Andere gebieden: De ruimtevaart, militaire sector, algemene machinebouw en andere sectoren maken ook uitgebreid gebruik van de technologie van het spuitgieten van aluminium. Spuitgieten van aluminium kan bijvoorbeeld worden gebruikt om propellers, motoronderdelen, vliegtuigrompen en andere componenten te produceren. Daarnaast kan een verscheidenheid aan onderdelen voor algemene mechanische apparatuur, met inbegrip van onderdelen voor werktuigmachines, pomphuizen, kleppen, drukvaten, enz. worden gemaakt met de spuitgiettechniek van aluminium.

Voordelen en beperkingen van spuitgieten van aluminium

Aluminium spuitgieten heeft de voordelen dat het goedkoop, zeer precies en efficiënt is en dat het ingewikkelde vormen kan produceren. Maar er zijn ook enkele beperkingen waarmee, afhankelijk van de toepassing, zorgvuldig rekening moet worden gehouden.

Voordelen van aluminium spuitgieten:

- Het gesmolten metaal behoudt een grote vloeibaarheid onder hoge druk en hoge snelheid, waardoor diepe holle metalen voorwerpen kunnen worden gemaakt met ingewikkelde geometrieën, duidelijke contouren en dunne wanden.

- Gietstukken van aluminium hebben een uitstekende compatibiliteit, een goede oppervlakteruwheid en een grote maatnauwkeurigheid.

- De kosten kunnen lager uitvallen door de hoge benuttingsgraad van het materiaal en de 90% blanco-benuttingsgraad.

- Uitstekende productiviteit en geschikt voor productie op grote schaal.

- Inlays kunnen worden gebruikt voor specifieke prestatiebehoeften en zijn eenvoudig toe te passen.

- goedkoop. Gieten van aluminium kan de productiekosten verlagen en biedt een eenvoudiger productieproces dan conventionele productietechnieken.

- Het is in staat om enorme hoeveelheden metaalgietwerk te produceren en is extreem herhaalbaar.

- Door zijn grote sterkte kan het materiaal stress verdragen in situaties met hoge belastingen en hoge temperaturen.

- Het oppervlak is eenvoudig te bewerken en te schilderen en coating kan de aantrekkelijkheid, corrosiebestendigheid en duurzaamheid verbeteren.

Spuitgieten van aluminium heeft echter een aantal nadelen.

- Gietstukken zijn niet geschikt voor de productie van kleine series omdat ze vaak gaten en geoxideerde onzuiverheden bevatten.

- Zowel de soorten spuitgietlegeringen als de afmetingen van spuitgietproducten zijn beperkt.

- De matrijzen en apparatuur zijn kostbaar en vereisen een aanzienlijke investering.

- Tijdens het fabricageproces worden afvalmaterialen en uitlaatgassen geproduceerd; deze items moeten worden behandeld om het milieu te beschermen.

- De meeste gegoten aluminium onderdelen zijn dun en bros.

- Aluminium spuitgietwerk is misschien niet de ideale optie voor toepassingen die een hoge mate van sterkte en stijfheid vereisen.

Voorbereiding van grondstoffen

Selectie en kwaliteitscontrole van aluminium blokken

Om de kwaliteit van aluminium spuitgietproducten te garanderen, zijn een aantal voorbereidende stappen nodig, waaronder de selectie van ingots van hoge kwaliteit die voldoen aan de specificaties en een strenge kwaliteitscontrole. Om de kwaliteit en functionaliteit van het afgewerkte product te garanderen, is het ook van vitaal belang om aandacht te besteden aan andere elementen van het aluminium spuitgietproces, zoals het ontwerp van de matrijs, de instellingen van de spuitgietparameters, de nabewerkingsprocedures, enz.

Bij de selectie van aluminium blokken moet rekening worden gehouden met de volgende elementen:

- Aluminiumgehalte: Om de kwaliteit en zuiverheid van de grondstoffen te garanderen, moeten aluminiumblokken minimaal 99,5% aluminium bevatten.

- Gehalte aan onzuiverheid: Het gehalte aan onzuiverheden in aluminium blokken moet voldoen aan alle toepasselijke nationale voorschriften. Om negatieve gevolgen voor de spuitgietprestaties te voorkomen, moet de inhoud van onzuiverheden zoals ijzer, silicium, koper enz. binnen een bepaald bereik blijven.

- De aluminium staaf moet een regelmatige rechthoekige parallellepipedumvorm hebben en vrij zijn van zichtbare fouten in termen van vervorming of deformatie. Er mogen geen gebreken zijn zoals poriën, spleten of slakinsluitsels; het oppervlak moet glad en vlak zijn.

- Dimensionale specificaties: De lengte, breedte en hoogte van aluminium ingots moeten voldoen aan contractspecificaties of toepasselijke nationale normen. De maatnauwkeurigheid van de ingots moet ook voldoen aan de criteria om de stabiliteit en maatnauwkeurigheid van gietstukken te garanderen.

- Grondstofkwaliteitscertificaat: Om de kwaliteit, traceerbaarheid en betrouwbaarheid van de grondstoffen te garanderen, moeten aluminium ingots met dit certificaat worden gebruikt.

De volgende taken moeten worden uitgevoerd voor de kwaliteitscontrole van aluminium ingots:

- Inspectie van binnenkomend materiaal: Controleren of aluminium blokken die de fabriek binnenkomen aan alle criteria voldoen door een kwaliteitsinspectie uit te voeren die zaken omvat als uiterlijke kwaliteit, maatnormen, chemische samenstelling, enz.

- Procesinspectie: Om er zeker van te zijn dat de spuitgietproducten aan de specificaties voldoen, worden ze tijdens het spuitgietproces steekproefsgewijs of grondig onderzocht om de uiterlijke kwaliteit, de correcte afmetingen, de chemische samenstelling enz. van de producten te controleren.

- Omgaan met niet-gekwalificeerde producten: Niet-gekwalificeerde spuitgietproducten of aluminium blokken opsporen en beheren, de oorzaken vaststellen en de juiste maatregelen nemen om herhaling van het probleem te voorkomen.

- Kwaliteitsgegevens bijhouden: Houd ten behoeve van kwaliteitsanalyse en traceerbaarheid de productiedetails en algemene kwaliteitstoestand bij van gietstukken en aluminium ingots.

- Voortdurende verbetering: We optimaliseren voortdurend het productieproces en de grondstofkwaliteit, verbeteren de kwaliteit en stabiliteit van onze producten en identificeren eventuele problemen en verbetermogelijkheden via de bestudering van productieproces- en kwaliteitsgegevens.

Smelten en verwerken van aluminiumlegeringen

- De grondstoffen voorbereiden: Combineer de grondstoffen van de aluminiumlegering, zoals aluminiumbaren, spanen, aluminiumschroot, enz. in een bepaalde verhouding.

Verwarmen en smelten: Om de grondstoffen te smelten, plaats je ze in de oven en verhit je ze tot een hoge temperatuur. Ovens op gas of elektriciteit zijn de meest voorkomende soorten ovens.

Regeling smelttemperatuur: De temperatuur van de oven wordt geregeld, meestal tussen 700 en 900 graden Celsius, gebaseerd op verschillende formules en specificaties van aluminiumlegeringen. - Aanpassing van de samenstelling: Om aan de noodzakelijke prestatiecriteria te voldoen, voeg je de juiste componenten toe aan de aluminiumlegering en pas je de samenstelling aan op basis van de specificaties van het product.

- Behandeling van slak: Tijdens het smeltproces worden sommige onzuiverheden en oxiden gevormd, waardoor slakbehandeling nodig is. Meestal wordt een chemische stof die smeltonzuiverheden kan absorberen en zuiveren gebruikt als slakmiddel.

- Ontgassing: Om de kwaliteit van de aluminiumlegering te verbeteren en gassen tijdens het smeltproces te elimineren, moet een ontgassingsbehandeling snel worden uitgevoerd. Er worden vaak verschillende ontgassingstechnieken gebruikt, zoals de sproei- en stofzuigprocedures.

- Controle van de smelttijd: De kwaliteit van een aluminiumlegering wordt sterk beïnvloed door de smelttijd. De aluminiumlegering zal ongelijkmatig mengen als de smelttijd te kort is en het zal snel oxideren als de smelttijd te lang is. Daarom is controle over de smelttijd nodig.

Aanpassing van de samenstelling en kwaliteitscontrole van aluminiumvloeistof

De prestaties en kwaliteit van het afgewerkte product worden aanzienlijk beïnvloed door de wijziging van de samenstelling en de kwaliteitscontrole van de aluminiumvloeistof, die cruciale stappen zijn in het spuitgietproces van aluminium.

Een essentiële fase in de kwaliteitscontrole van aluminiumvloeistoffen is de wijziging van de samenstelling. Om aan de prestatiecriteria van het product te voldoen, moet de chemische samenstelling van aluminiumvloeistof worden gecontroleerd. De volgende factoren zijn voornamelijk betrokken bij de aanpassing van de samenstelling van aluminiumvloeistof:

- Aluminium element: Met een typisch percentage van meer dan 85%, is aluminium het primaire bestanddeel van de aluminiumlegering van spuitgietwerk. De vloeibaarheid, krimp, warmscheurneiging en mechanische eigenschappen van aluminiumlegeringen worden aanzienlijk beïnvloed door aluminiumelementen. Op basis van de beoogde toepassing en de prestatienormen van het product, moet je de samenstelling en het soort aluminiumelement bepalen.

- Legeringselementen: Naast aluminiumelementen moeten de juiste hoeveelheden legeringselementen, zoals magnesium, zink, koper, enz. worden toegevoegd. De mechanische eigenschappen, corrosiebestendigheid en thermische stabiliteit van aluminiumlegeringen kunnen allemaal worden verbeterd door deze legeringselementen. Kies het juiste type legeringselement en gehalte op basis van de behoeften van de toepassing en prestaties van het product.

- Onzuiverheden: IJzer, silicium en andere onzuiverheden kunnen zich tijdens het smelten met de aluminiumlegering vermengen. Deze onzuiverheidscomponenten hebben invloed op de kwaliteit en de prestaties van de aluminiumlegering. Daarom moet de samenstelling worden gewijzigd om de hoeveelheid onzuivere componenten te elimineren of te verlagen.

Chemische analysetechnieken kunnen worden gebruikt om routinematig de aluminiumvloeistof te detecteren tijdens het aanpassingsproces van de samenstelling om de chemische samenstelling en onzuiverheidsconcentratie te bepalen. De samenstelling van de aluminiumvloeistof wordt gewijzigd in overeenstemming met de testresultaten om te voldoen aan de specificaties van de productprestaties.

Een cruciaal onderdeel bij het veranderen van de samenstelling van de aluminiumvloeistof is kwaliteitscontrole. Om de kwaliteit en zuiverheid van de grondstoffen te garanderen, moet deze strak geregeld worden, te beginnen bij de grondstoffen. Tegelijkertijd moeten variabelen zoals de smelttemperatuur, de duur en het ladingspercentage tijdens de hele operatie worden beheerd om te voorkomen dat de kwaliteit van het gesmolten aluminium afneemt. Om er zeker van te zijn dat de prestaties en kwaliteit van vloeibaar aluminium aan de specificaties voldoen, moet het ook routinematig getest en geëvalueerd worden.

Ontwerp en productie van mallen

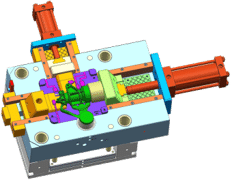

Basisprincipes van matrijsontwerp

- Functionaliteit: De matrijs moet de verwachte matrijsfunctie kunnen uitvoeren en garanderen dat de grootte, vorm en nauwkeurigheid van het product voldoen aan de specificaties.

Rationele structuur: De structuur van de mal moet eenvoudig en gemakkelijk te begrijpen zijn, eenvoudig te produceren en in elkaar te zetten, en gemakkelijk te vervangen en te onderhouden tijdens het gebruik. - Stabiliteit: Om gedurende langere tijd een constante productkwaliteit te garanderen, moet de matrijs een uitstekende stabiliteit en duurzaamheid hebben bij herhaald gebruik.

- Veiligheid: Om ongelukken zoals afspatten, barsten, enz. tijdens het gebruik van de mal te voorkomen, moet er tijdens het ontwerp rekening worden gehouden met de veiligheid van de werking.

- Zuinigheid: De productie- en gebruikskosten van de matrijs moeten geminimaliseerd worden terwijl nog steeds aan de functionele en kwaliteitsnormen voldaan wordt.

Selectie en verwerking van matrijsmaterialen

- Materiaalkeuze: Kies materialen met de juiste sterkte, hardheid, slijtvastheid, corrosiebestendigheid en thermische stabiliteit op basis van de eisen van het product en de bedrijfsomstandigheden van de matrijs (temperatuur, druk, wrijving, enz.).

- Warmtebehandeling: Om de mechanische eigenschappen te verbeteren en de levensduur van het matrijsmateriaal te verlengen, past u de juiste warmtebehandeling toe, zoals afschrikken, ontlaten, carboneren, enz.

- Oppervlaktebehandeling: Om de corrosiebestendigheid en oppervlaktekwaliteit van de mal te verhogen, wordt het oppervlak gepolijst, geslepen, geplateerd en krijgt het extra behandelingen.

Processtroom voor het maken van mallen

- Ontwerp van matrijzen: Tekeningen maken en de structuur van de matrijs ontwerpen op basis van de specificaties van het product en de gebruiksomgeving.

- Materiaalvoorbereiding: Verkrijg of produceer de materialen voor de mal en voer de vereiste voorbewerking en inspectie uit.

- Verwerking en productie: Matrijsonderdelen worden geproduceerd met draadsnijden, EDM, mechanische bewerking en andere technieken volgens de specificaties op de tekeningen.

- Montage en foutopsporing: De verwerkte matrijsonderdelen in elkaar zetten, problemen oplossen en de matrijs testen om er zeker van te zijn dat deze naar behoren werkt.

- onderzoek en acceptatie: Voordat de matrijs wordt vrijgegeven voor gebruik, moet deze grondig worden onderzocht om te controleren of hij voldoet aan alle ontwerp- en productcriteria.

Onderhoud en verzorging van schimmels

- Regelmatige inspecties: Voer regelmatig grondige inspecties van matrijzen uit om problemen zoals slijtage, corrosie, scheuren enz. tijdig te identificeren en aan te pakken.

- Reiniging en onderhoud: Om beschadiging van het matrijsoppervlak en achteruitgang van de productkwaliteit te voorkomen, moet je de matrijs schoon houden en regelmatig olie en andere verontreinigingen van het oppervlak verwijderen.

- Smering en onderhoud: Om slijtage te minimaliseren en de levensduur van de mal te verlengen, moet je de bewegende onderdelen van de mal regelmatig oliën.

- Reparatie en vervanging: Om de regelmatige werking van de mal en de kwaliteit van het eindproduct te garanderen, moeten onderdelen van de mal die ernstig versleten of beschadigd zijn, onmiddellijk worden gerepareerd of vervangen.

- Registratiebeheer: Houd het gebruik, de reparaties en het onderhoud van de mal bij, zodat deze in de toekomst beheerd en onderhouden kan worden.

Aluminium spuitgietproces

Aluminium spuitgieten is een proces waarbij vloeibaar aluminium onder hoge druk in een mal wordt gespoten en wordt afgekoeld om aluminium producten met de gewenste vorm en grootte te verkrijgen.

- Vloeibaar aluminium maken: Om vloeibaar aluminium te maken, moeten aluminiumblokken van hogere kwaliteit eerst gesmolten worden tot een gesmolten toestand en dan worden de nodige legeringscomponenten toegevoegd. Om de zuiverheid tijdens dit proces te garanderen, moet de aluminiumvloeistof zuiveringsprocedures doorlopen, waaronder ontgassen en slakverwijdering.

- Kies een spuitgietmachine: Kies een spuitgietmachine die voldoet aan de specificaties voor spuitgietgoederen wat betreft grootte, vorm en precisie. De twee soorten spuitgietmachines zijn de warme kamer en de koude kamer. Kleine, dunwandige voorwerpen kunnen met de eerste worden geproduceerd, terwijl grote, dikwandige voorwerpen met de tweede kunnen worden geproduceerd.

- Installeren en afstellen van spuitgietmatrijzen: Zet de geplande matrijs op de mobiele en permanente matrijzen van de machine. Maak vervolgens de nodige aanpassingen aan de locatie en de openings-/sluitingsslag van de matrijs om een veilige en nauwkeurige passing te garanderen.

- Gieten en vullen: Gesmolten aluminium komt de matrijsholte binnen via de sprue tijdens het spuitgietproces. Het vuleffect van vloeibaar aluminium en de kwaliteit van het eindproduct worden aanzienlijk beïnvloed door de temperatuur en de snelheid van het gieten. Vullen is het proces waarbij de aluminiumvloeistof snel en onder hoge druk de vormholte vult; het spuitgieten gebeurt na een korte periode van stolling.

- Ontvormen en koelen: Na het vullen met aluminiumvloeistof koelt de matrijs af om het spuitgietwerk uit te harden. De grootte en complexiteit van het product bepalen hoe lang het duurt om af te koelen. Het spuitgietwerk wordt uit de mal gehaald door het te openen nadat het een bepaalde hardheid heeft bereikt.

- Screening en kwaliteitsinspectie: Zodra spuitgietonderdelen zijn ontvormd, moeten ze worden getest op kwaliteit, inclusief afmetingen, gewicht en uiterlijk. Het is noodzakelijk om ongekwalificeerde onderdelen te filteren en te verwerken om er zeker van te zijn dat de kwaliteit van het eindproduct voldoet aan de specificaties.

Post-proces

Bijsnijden en verwijderen van sprues

Sprues en overvloeiers zijn belangrijke elementen in het spuitgietproces die gesmolten aluminium in de matrijsholte leiden. Na het spuitgieten zijn deze structuren niet meer nodig. Daarom zijn het snijden en verwijderen van de sprue cruciale bewerkingsprocedures na het spuitgieten.

- Bijsnijden: Om er zeker van te zijn dat het spuitgietwerk voldoet aan de ontwerpspecificaties, snij je overtollig materiaal rond de rand weg met een randafsnijder of pons. Bijsnijden maakt het spuitgietwerk netter door extra metaal te verwijderen.

- Haal de sprue eruit: Dit is het kanaal dat de vormholte verbindt met de poort. Deze verbindingsstukken moeten na het spuitgieten worden verwijderd. Voor deze bewerking kunnen handmatige, mechanische of lasersnijtechnieken worden gebruikt.

Oppervlaktebehandelingstechnologie

Gietstukken kunnen onvolkomenheden in het oppervlak hebben, zoals bramen, poriën en uitstulpingen. Oppervlaktebehandeling is vaak nodig om het uiterlijk en de functionaliteit van gietstukken te verbeteren.

- Polijsten: Om fouten in het oppervlak te verwijderen en de spuitgieten oppervlak, gebruik dan een polijstmachine of polijst met de hand. Bovendien kan polijsten het uiterlijk en de textuur van het metaal verbeteren.

- Spuitcoating: Bij spuitgietstukken kan een beschermende coating op het oppervlak worden aangebracht om onder andere de slijtvastheid en corrosiebestendigheid te verhogen. Verf, plastic en andere materialen worden vaak gespoten.

- De techniek om metalen of niet-metalen materialen aan te brengen op de oppervlakken van gietstukken wordt galvaniseren genoemd. Galvanisch bekleden is een techniek die kan worden gebruikt om een bekledingslaag met specifieke eigenschappen op het gietvormoppervlak aan te brengen, zoals vernikkelen of verchromen.

Warmtebehandeling en versterkingsproces

De methoden voor warmtebehandeling en versterking zijn essentieel om de prestaties van spuitgietwerk nog te verbeteren.

- Warmtebehandeling: De inwendige metallografische structuur van het spuitgietproduct wordt gewijzigd om de mechanische eigenschappen en stabiliteit te verbeteren door het te verhitten en af te koelen. Uitgloeien, afschrikken en andere warmtebehandelingsprocedures worden vaak gebruikt.

- Proces van versterken: Met bepaalde technieken worden gietstukken harder en slijtvaster gemaakt via het proces van versterken. Gietstukken met een oppervlakteharding hebben bijvoorbeeld een harder oppervlak en een betere slijtvastheid.

Kwaliteitsinspectie en verpakking van eindproducten

Om er zeker van te zijn dat de spuitgietonderdelen aan de specificaties voldoen, is een kwaliteitsinspectie vereist na een aantal post-processing procedures.

- Kwaliteitsinspectie: gebruik prestatietests, dimensionale metingen, visueel onderzoek en andere methoden om de kwaliteit van de gietstukken grondig te beoordelen. Gietstukken die als ongeschikt worden beschouwd, moeten worden gerepareerd of weggegooid.

- Verpakking van het eindproduct: Om hun integriteit tijdens opslag en transport te bewaren, moeten gekwalificeerde spuitgietonderdelen goed worden verpakt. Geschikte verpakkingsmaterialen en -technieken, zoals houten kisten, kartonnen dozen, plastic zakken enz. kunnen worden gekozen op basis van de specificaties en kenmerken van de spuitgietonderdelen.

Productiebeheer en optimalisatie

opstellen en uitvoeren van productieschema's

Een cruciale stap in het aluminium spuitgietproces is het maken van een productieplanning. Dit houdt in dat er zorgvuldig wordt nagedacht over factoren zoals de beschikbaarheid van grondstoffen, de productiecapaciteit en de marktvraag. De belangrijkste procedures voor het maken en uitvoeren van productieplannen zijn als volgt:

- Marktonderzoek en -analyse: Krijg inzicht in het concurrentielandschap, trends in productontwikkeling en de marktvraag via marktonderzoek, dat ook als basis dient voor het ontwerp van het productieplan.

- Maak productieplannen: Maak met behulp van de informatie uit marktonderzoek, de doelstellingen van de bedrijfsstrategie en de beschikbare middelen uitgebreide productieplannen voor de korte en lange termijn.

- Planning en toewijzing van middelen: Om het productieproces soepel te laten verlopen, moeten middelen zoals arbeid, machines, grondstoffen enz. logisch worden verdeeld in overeenstemming met het productieplan.

- Productieplanning en -uitvoering: Werk met het productieplan om verschillende productieschakels in te plannen, zorg ervoor dat het plan wordt gevolgd en pak problemen die zich voordoen tijdens het productieproces direct aan.

- Productiegegevens kunnen in realtime worden gevolgd, zodat problemen met het productieproces snel kunnen worden opgespoord en opgelost. Productieplannen kunnen ook worden aangepast om tijdige levering te garanderen.

Een oogje in het zeil houden en aanpassingen maken tijdens het produceren

Real-time bewaking en aanpassingen van het productieproces zijn noodzakelijk om de stabiliteit en kwaliteit van aluminium spuitgietwerk te garanderen. Hieronder volgen enkele essentiële volg- en correctiestappen:

- Statusbewaking van apparatuur: Zorg ervoor dat de spuitgietmachines, matrijzen en andere apparatuur in goede staat verkeren door hun operationele status in realtime in de gaten te houden met behulp van apparatuursensoren en -instrumenten.

- Controle van procesparameters: Tijdens het spuitgietproces worden kritieke procesparameters zoals temperatuur, druk en tijd in real-time bewaakt en beheerd om de stabiliteit en nauwkeurigheid van de parameters te garanderen.

- Kwaliteitsinspectie: Om er zeker van te zijn dat de productkwaliteit aan de eisen voldoet, worden spuitgietonderdelen steekproefsgewijs of grondig onderzocht op problemen met afmetingen, prestaties, uiterlijk en andere indicaties.

- Behandeling van niet-gekwalificeerde producten: Om te voorkomen dat dit probleem zich opnieuw voordoet, moet je de redenen achter ongekwalificeerde spuitgietonderdelen onderzoeken en het productieproces onmiddellijk aanpassen.

- Registratie en analyse: Om het productieproces te analyseren en te verbeteren, registreer je tijdens het proces verschillende gegevens, zoals procesparameters, werkingsparameters van apparatuur, bevindingen van kwaliteitsinspecties, enz.

Beheer en optimalisatie van productiekosten

Kostenbeheer is essentieel voor het productieproces van aluminium spuitgietwerk. Hier zijn een paar manieren om kosten te besparen:

- Optimaliseer de procesparameters: Zo kunt u het energieverbruik en de verspilling van grondstoffen verminderen.

- Verhoog de productie-efficiëntie: Door apparatuur beter te onderhouden en het gebruik van apparatuur te stimuleren, wordt de productie-efficiëntie verhoogd en worden de productiekosten per productie-eenheid verlaagd.

- Het uitvalpercentage verlagen: Verlaag het uitvalpercentage door de kwaliteitscontrole te verbeteren, productieprocedures te optimaliseren en andere stappen te nemen die afval verminderen.

- Redelijk voorraadbeheer en inkoop: Om verspilling en achterstand in voorraden te voorkomen, moet je grondstoffen correct inkopen op basis van de werkelijke productievraag. Effectief voorraadbeheer verlaagt ook de kosten die met voorraden gepaard gaan.

- Beheer van human resources: Middelen verstandig toewijzen, de productiviteit van werknemers verhogen en de arbeidskosten verlagen.

Ontwikkelings- en innovatietrends in het spuitgietproces van aluminium

De methode voor het spuitgieten van aluminium evolueert voortdurend door de vooruitgang van de technologie en de veranderende behoeften van de markt. Hieronder volgen enkele potentiële doorbraken en ontwikkelingstrends:

- Gebruik van nieuwe materialen: Nieuwe materialen van aluminiumlegeringen maken om de mechanische eigenschappen en corrosiebestendigheid van spuitgietstukken te verbeteren. Tegelijkertijd de potentiële toepassingen van andere metalen in de spuitgietindustrie onderzoeken.

- Intelligente productie: Om automatisering, informatisering en intelligentie van het productieproces te bereiken en de productie-efficiëntie en productkwaliteit te verbeteren, moeten intelligente technologieën worden geïntroduceerd, zoals industriële robots, het internet der dingen, big data-analyse, enz.

- Aanmoediging van milieuvriendelijke productie: Naarmate het milieubewustzijn groeit, wordt de groene groei van de aluminium spuitgietindustrie gestimuleerd om verspilling van grondstoffen en milieuvervuiling tijdens de productie tegen te gaan. Er worden bijvoorbeeld acties ondernomen zoals het recyclen van afval en het gebruik van milieuvriendelijke lossingsmiddelen.

- Om flexibiliteit in maatwerk en kleine batchproductie te bereiken, moeten er gereedschappen en procedures worden ontwikkeld waarmee matrijzen snel kunnen worden verwisseld, waarmee kan worden ingespeeld op veranderingen in de marktvraag en waarmee maatwerk en kleine batchproductie kunnen worden gerealiseerd.

- Toepassingsgebieden uitbreiden: Onderzoek de potentiële toepassingen van aluminium spuitgiettechnologie in de ruimtevaart, lichtgewicht auto's, nieuwe energie en andere gebieden, en verbreed de waaier van toepassingen voor aluminium spuitgietcomponenten. Voor meer precieze en grondige informatie over innovatie- en ontwikkelingstrends, verwijzen we u naar relevante literatuur of specialisten.

Veiligheid en milieu

Veiligheidsrisico's en voorzorgsmaatregelen bij het spuitgieten van aluminium:

Het spuitgieten van aluminium kan verschillende veiligheidsrisico's met zich meebrengen. Om de veiligheid van de productie te garanderen, moeten overeenkomstige preventieve acties worden ondernomen. Hieronder volgen enkele typische veiligheidsrisico's en veiligheidsmaatregelen:

- Brandwonden door hoge temperaturen: Brandwonden door de hoge temperatuur van de metaalvloeistof die gebruikt wordt bij het spuitgieten van aluminium komen vrij vaak voor. Het dragen van de juiste beschermende kleding, zoals handschoenen en schoenen, en het vermijden van direct contact met hete metaalvloeistoffen zijn voorbeelden van voorzorgsmaatregelen.

- Mechanisch letsel: Knellen, snijden en andere vormen van mechanisch letsel kunnen voorkomen wanneer een spuitgietmachine in werking is. Strikte naleving van de bedieningsprotocollen, het gebruik van handschoenen en geschikte beschermende uitrusting en ervoor zorgen dat de veiligheidsafschermingen op hun plaats zitten, zijn voorbeelden van preventieve maatregelen.

- Gas en stof: Tijdens het spuitgieten van aluminium kunnen gevaarlijke gassen en stof ontstaan, die de gezondheid van de werknemers in gevaar brengen. Verbeterde ventilatie, het gebruik van de juiste persoonlijke beschermingsmiddelen en routinematige reiniging en controle van de omgeving zijn voorbeelden van preventieve maatregelen.

- Geluid en trillingen: De spuitgietmachine produceert lawaai en trillingen tijdens het gebruik, wat schadelijk kan zijn voor het comfort en het gehoor van de werknemers. Het beheersen van geluidsbronnen, het gebruik van geluiddempers, het regelmatig uitvoeren van gehooronderzoeken en het bieden van een prettige werkplek aan werknemers zijn voorbeelden van preventieve methoden.

- Bijkomende veiligheidsrisico's hebben te maken met elektrische veiligheid, werken op hoogte, enz. Het is noodzakelijk om de juiste voorzorgsmaatregelen te nemen, zoals het regelmatig inspecteren van elektrische apparatuur en het garanderen van de veiligheid van het werkplatform.

Milieuwetten en -normen voor afvalverwerking:

Om te garanderen dat het productieproces voldoet aan de milieunormen, moet de aluminium spuitgietindustrie zich houden aan relevante milieuregels en afvalverwijderingscriteria. Hieronder volgen enkele typische wetten met betrekking tot het milieu en afvalverwijdering:

- Controle op vervuilende uitstoot: Om te garanderen dat de uitstoot van verontreinigende stoffen aan de criteria voldoet, zijn aluminium spuitgietbedrijven verplicht door zowel nationale als gemeentelijke milieubeschermingsregels om de uitstoot van afvalgassen, afvalwater en vast afval te reguleren.

- Indeling en behandeling van afval: Afhankelijk van het soort en de aard van het afval worden er veel behandelingstechnieken gebruikt. Recyclebaar afval moet in verschillende categorieën worden gesorteerd en voor verwerking worden afgeleverd bij gecertificeerde recyclingorganisaties. Gevaarlijk afval moet naar gecertificeerde verwijderingsinstallaties worden gestuurd en algemeen afval moet ook correct worden verwerkt in overeenstemming met de geldende wetgeving.

- Voorzieningen en apparatuur voor milieubescherming: Om te garanderen dat verontreinigende stoffen tijdens het productieproces adequaat worden behandeld, moeten aluminium spuitgietbedrijven worden uitgerust met de juiste milieubeschermingsfaciliteiten en -apparatuur, zoals afvalwaterbehandelingsfaciliteiten en apparatuur voor de behandeling van uitlaatgassen.

- Milieueffectbeoordeling en goedkeuring: Voordat ze worden gebruikt, moeten nieuw gebouwde, verbouwde en uitgebreide spuitgietprojecten van aluminium een milieueffectbeoordeling ondergaan en worden goedgekeurd door de milieubeschermingsinstantie.

- Verbetering van het bewustzijn en de training van werknemers: Om te garanderen dat de milieubeschermingsvoorschriften in het hele productieproces correct worden toegepast, moeten aluminium spuitgietbedrijven hun personeel milieubeschermingstraining geven om hun bewustzijn te vergroten en hun operationele vaardigheden aan te scherpen.

Groene productietechnieken, vermindering van vervuiling en energiebesparing:

De sector van het spuitgieten van aluminium kan het energieverbruik verlagen, de uitstoot verminderen en de efficiëntie van het gebruik van hulpbronnen verhogen door een aantal groene productie- en energiebesparende technieken toe te passen. Hier zijn enkele mogelijke acties:

- Procesparameters optimaliseren: Door de parameters van het spuitgietproces zorgvuldig te kiezen, kunt u het energieverbruik en de verspilling van grondstoffen verminderen. Bijvoorbeeld door het matrijsontwerp te optimaliseren, procesvariabelen zoals druk en temperatuur te beheren, de certificeringspercentages voor spuitgieten te verhogen en het uitvalpercentage te verlagen.

- Recyclen van energie: Om energieverspilling tegen te gaan, recupereert en hergebruikt u de afvalwarmte van het aluminium spuitgietproces met behulp van afvalwarmteterugwinningstechnologie. Spuitgietmatrijzen worden bijvoorbeeld verwarmd of voorverwarmd met afvalwarmte van de smeltoven.

- Gebruik schone energie: Geef, om de afhankelijkheid van fossiele brandstoffen te verminderen, prioriteit aan het gebruik van schone energie in het productieproces, zoals zonne- en windenergie en andere vormen van energie.

- Efficiëntere apparatuur: Door technologische vooruitgang en updates van apparatuur kunnen spuitgietmachines en andere productieapparatuur efficiënter werken en minder energie en grondstoffen verbruiken. Gebruik energiebesparende apparaten, zoals energiebesparende verlichting en hoogrendementsmotoren, als voorbeeld.

- Verbeter het productiebeheer: Door verstandige voorbereidingen te treffen voor productieschema's, productieprocedures te stroomlijnen en andere stappen te ondernemen, kunt u de hoeveelheid energie en hulpbronnen die tijdens de productie worden gebruikt, verminderen. Tegelijkertijd versterken we het milieutoezicht en -beheer tijdens het hele productieproces om te garanderen dat er efficiënt wordt omgegaan met verontreinigende stoffen en dat emissies voldoen aan de voorschriften.

- De creatie van een groene toeleveringsketen aanmoedigen: Aluminium spuitgietbedrijven kunnen samenwerken met leveranciers om milieuvriendelijke materialen en groene productietechnieken aan te moedigen en om samen duurzame ontwikkelingsdoelstellingen te bereiken.

- Innovatie en voortdurende verbetering: Altijd op zoek gaan naar nieuwe methoden en hulpmiddelen, het productieproces verbeteren en optimaliseren, de effectiviteit van het gebruik van hulpbronnen verhogen en minder energie gebruiken. Werknemers worden ook aangespoord om deel te nemen aan creatieve projecten, energiebesparende technieken en strategieën voor emissievermindering om zo gezamenlijk de duurzame groei van het bedrijf te ondersteunen.

tot besluit

Het spuitgieten van aluminium is een kritisch proces waarbij ingots van hoge kwaliteit worden geselecteerd die voldoen aan de specificaties en een strenge kwaliteitscontrole ondergaan. Het smelten en verwerken van aluminiumlegeringen omvat het voorbereiden van grondstoffen, verwarmen en smelten, het aanpassen van de smelttemperatuur, het aanpassen van de samenstelling, slakbehandeling, ontgassing, het controleren van de smelttijd, enz. Aluminium is een belangrijk materiaal voor de productie van verschillende producten, waaronder matrijzen. Het proces van matrijsontwerp Dit houdt in dat materialen worden geselecteerd en verwerkt, dat ervoor wordt gezorgd dat ze aan de vereiste specificaties voldoen en dat ze de juiste warmte- en oppervlaktebehandeling krijgen. Gietstukken van aluminium ondergaan verschillende oppervlaktebehandelingstechnieken om hun uiterlijk en functionaliteit te verbeteren. Het spuitgieten van aluminium is een snel evoluerend proces dat blijft evolueren door de technologische vooruitgang en de marktvraag. De industrie onderzoekt nieuwe materialen om de mechanische eigenschappen en corrosiebestendigheid van spuitgietonderdelen te verbeteren. Intelligente productietechnologie wordt voortdurend geïntroduceerd om de efficiëntie en productkwaliteit te verbeteren. De aluminium spuitgietindustrie promoot ook milieuvriendelijke productie om verspilling van grondstoffen en milieuvervuiling tegen te gaan. De industrie onderzoekt ook de toepassing van aluminium spuitgiettechnologie in de ruimtevaart, lichtgewicht auto's en nieuwe energie.