De spuitgietmatrijs is een cruciaal radertje in het wiel van de spuitgietproductie. Het belang ervan is van het grootste belang om het vlotte verloop van de productie en de uitmuntendheid van de gietstukken te garanderen. Het vormt een onderlinge afhankelijke relatie met het productieproces en de operationele aspecten van het spuitgieten en oefent wederzijdse invloed en beperkingen uit.

De centrale functies van de spuitgietmatrijs omvatten verschillende cruciale aspecten:

- De vorm- en maattoleranties van gietstukken bepalen

- De vulstatus van gesmolten metaal regelen via het gatesysteem

- Controle en aanpassing van de warmtebalans tijdens het spuitgietproces

- De sterkte van de mal dient als limiet voor de maximale injectiedruk.

- Heeft een aanzienlijke invloed op de algehele productie-efficiëntie van spuitgietprocessen.

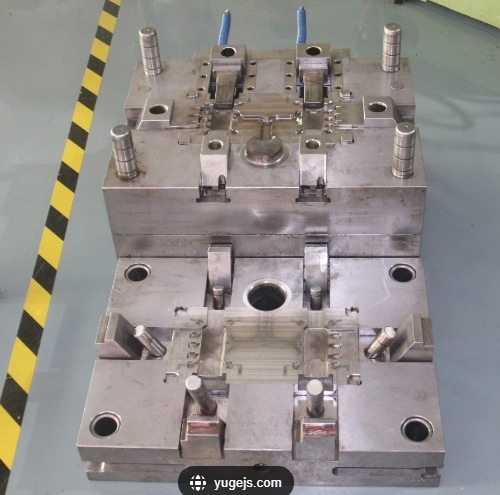

De structuur van de matrijzenafgietselvorm

De structuur van een spuitgietmatrijs bestaat meestal uit een vaste matrijs en een beweegbare matrijs, die nauw verbonden zijn met de hoofdplaat en middenplaat van de spuitgietmachine. De vaste matrijs is stevig bevestigd aan de hoofdplaat van de machine, terwijl de beweegbare matrijs op de middelste plaat is geplaatst en werkt in coördinatie met de beweging van de machine voor het sluiten en scheiden van de vaste matrijs.

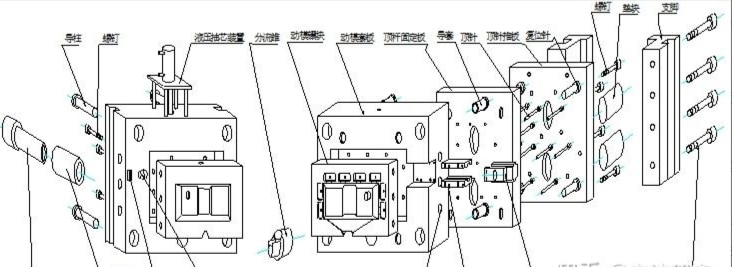

De spuitgietmatrijs bestaat uit essentiële onderdelen voor verschillende doeleinden:

- Vaste mal (vaak de voormal genoemd)

Dit primaire onderdeel van de spuitgietmatrijs is van vitaal belang en is verbonden met het injectiegedeelte van de spuitgietmachine. Het blijft vastzitten in het injectiegedeelte van de machine en draagt bij aan de spuitgietholte. Het bestaat voornamelijk uit een vast matrijsinzetstuk, mouwplaat, geleidepijler, wigblok, schuine geleidepijler, spruehuls en kerntrekmechanismen. - Beweegbare mal (vaak de achterste mal genoemd)

Een ander belangrijk segment van de spuitgietmatrijs, de beweegbare matrijs, vult de vaste matrijs aan om een uniforme structuur te vormen. Deze wordt meestal bevestigd aan de middelste plaat van de spuitgietmachine en beweegt samen met de machine, waarbij de kerntrek- en uitwerpmechanismen worden bediend. - Het kerntrekmechanisme, ook bekend als de lijnpositie, dient om de beweging van spuitgietproducten te beheren die niet overeenkomen met de openingsrichting van de matrijs. Het omvat elementen zoals de schuine geleidekolom, zijkern, schuif, geleidegoot, eindblok, schroeven, veren, moeren en andere gerelateerde onderdelen.

- De schuine pen, of schuine geleidepijler, vergemakkelijkt het uittrekken van de kern tijdens het openen van de mal. Zijn structuur, voornamelijk afgeplat van vorm, is bedoeld om spanning op de schuiver te voorkomen tijdens het uittrekken van de kern. Parameters zoals de schuine hoek (α), diameter en lengte van de schuine pen zijn cruciaal en worden meestal ingesteld binnen een bereik dat is afgestemd op de trekkracht van de kern en de slaglengte. Materialen zoals T8A, T10A, met een warmtebehandeling tot HRC 50-55, worden vaak gebruikt voor dit onderdeel.

- De geleidingsgoot daarentegen beperkt het bewegingstraject van de glijder. Hij wordt meestal gemaakt van materialen zoals T8A, T10A, 40Cr en onderworpen aan een warmtebehandeling, waardoor een optimale hardheid binnen het bereik van HRC 42-47 wordt bereikt.

- De glijder fungeert als een verbindingsstuk tussen de kern en de schuine pen, waardoor de kern gemakkelijker kan worden getrokken. Tijdens het werken op locatie is het essentieel dat de glijder en de geleidingsgoot harmonieus samenwerken. De trekafstand mag niet groter zijn dan 2/3 van de lengte van de glijgoot om te voorkomen dat gesmolten metaal de glijgoot blokkeert. Parameters zoals de hoogte (B), breedte (C) en lengte (A) van de glijder zijn afgestemd op de kerngrootte, zodat stabiliteit en functionaliteit gegarandeerd zijn. Het gebruikte materiaal, waaronder T8A, T10A en 40Cr, ondergaat een warmtebehandeling om een optimale hardheid van HRC 42-47 te bereiken.

- Het eindblok dient om de positie van de schuif veilig te handhaven als hij eenmaal uitgetrokken is. Dit zorgt ervoor dat de schuine pen weer precies in het schuine gat van de glijder wordt geplaatst tijdens het sluiten van de matrijs voor een nauwkeurige herinstelling. Het wordt meestal gemaakt van materialen zoals T8A en T10A.

- Er worden schroeven gebruikt om het begrenzingsblok op de beweegbare malplaat te bevestigen.

- Veren, schroeven en moeren werken samen om ervoor te zorgen dat de glijder na de beweging nauwkeurig gepositioneerd wordt. Voldoende veerspanning, meer dan het eigen gewicht van de glijder, is cruciaal voor een nauwkeurige positionering van de glijder.

- Het wigblok, ook bekend als de schuine wig, werkt om tegendruk te weerstaan en te voorkomen dat de schuif terugschuift tijdens de injectiefase. Het is ontworpen met een specifieke wigspanningshoek, meestal aangepast aan de hoek van de schuine pen plus 3° tot 5°, en wordt op zijn plaats gehouden door de stelschroef vast te draaien. Gewoonlijk gemaakt van T10A en onderworpen aan een warmtebehandeling met een HRC-bereik van 42 tot 50.

- Het hydraulische (cilinder)kerntrekmechanisme bestaat uit verschillende onderdelen zoals de hydraulische cilinder, de slagbedieningsschakelaar, de verbindingsstang, de zijdelingse trekkern, de verbindingsmof, de bevestigingsplaat, het steunblok en andere gerelateerde onderdelen. Cilinders die bestand zijn tegen hoge temperaturen zijn een vereiste en worden vaak ingekocht bij aangewezen leveranciers.

- De bewegende malplaat, bekend als de B-plaat, fungeert als stabiliserende steun voor de vaste malinzet. De plaat ondergaat drie soorten spanningen: spanning, buiging en compressie, waarbij de grootte direct van invloed is op de kwaliteit en stijfheid van de mal. Meestal gemaakt van 45# S50C materiaal.

- De vaste basisplaat van de matrijs, ook wel A-plaat genoemd, dient om de matrijs in de spuitgietmachine vast te zetten en te positioneren. Hij is ontworpen met twee kanten: één kant is bevestigd aan de kopplaat, wat de stabiliteit van de matrijs garandeert, en de andere kant is gecombineerd met het matrijslichaam om de machinedruk te weerstaan. Nauwkeurige uitlijning van het drukgebied en de installatiegaten voor de spuitmond en de drukkamer van de spuitgietmachine zijn cruciaal. Het meest gebruikte materiaal is 45# S50C.

- Kernen, inzetstukken en pennen zijn essentieel voor het vormen van gaten of holle posities in de matrijs, in overeenstemming met de productspecificaties. Het materiaal dat meestal voor deze onderdelen wordt gebruikt, is H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 en W400, dat een warmtebehandeling ondergaat om een HRC-waarde van 48-52 te bereiken.

- Het vaste matrijsinzetstuk, het beweegbare matrijsinzetstuk en de positioneringsdelen vormen de componenten voor de matrijsafmetingen, waarbij de holteafmetingen afhangen van de gietafmetingen plus de bijbehorende gietkrimp. Er wordt rekening gehouden met krimpsnelheden voor verschillende legeringen, waardoor de wanddikte van de insert wordt bepaald in overeenstemming met de vorm en grootte van het gietstuk. Materiaalkeuzes omvatten H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 en W400, allemaal behandeld om een HRC bereik van 48-52 te bereiken.

- De sprue huls zorgt voor een efficiënte werking van de injectieponsen en een soepele overdracht van de metaaldruk, en vormt een sprue om het vullen van het gietstuk te vergemakkelijken. De diameter wordt gekozen op basis van de specifieke druk- en gewichtseisen van het gietstuk. Een hoogglanzend binnenoppervlak is noodzakelijk, vooral voor spuitgietmachines met koude kamer, wat de levensduur van de hamerkop beïnvloedt. Typisch gebruikte materialen voor poorthulzen zijn H13, DAC, SKD61 en 8407. Koelwatermantels maken meestal gebruik van 45# materiaal en ondergaan een warmtebehandeling binnen een HRC bereik van 46-50.

- De richtkegel regelt de doorsnede van de sprue, leidt de stroom gesmolten metaal om en vermindert het materiaalverbruik. In deze component zijn interne koelsystemen geïntegreerd. Materiaalkeuzes voor richtkegels zijn vaak H13, DAC, SKD61 en 8407, met een warmtebehandeling die een HRC bereik van 46-50 bereikt.

- Geleidepennen, geleidehulzen en middensteunen spelen een cruciale rol in het garanderen van een correcte positionering en geleiding van de matrijs tijdens de installatie en sluiting. De materialen die vaak gebruikt worden voor geleidestijlen en geleidingshulzen zijn T8A, ontworpen om de nodige stijfheid en slijtvastheid te bieden. Berekeningen voor de diameter van geleidingspalen volgen een formule met betrekking tot het oppervlak van de gietvormafscheiding (F) en een coëfficiënt (K: 0,07-0,09). De hoogte van de geleidestijlen zorgt voor veiligheid tijdens het sluiten van de matrijs en is hoger dan de hoogste kernhoogte. Deze onderdelen ondergaan meestal een warmtebehandeling binnen een HRC-bereik van 50-55. Middensteunen geleiden de duwplaat en vaste plaat naar de juiste posities tijdens het uitwerpen.

- Vingerhoedjes of cilindernaalden werken samen met andere uitwerponderdelen om het uitwerpen van het gietstuk te vergemakkelijken. Hun vormen variëren, met opties zoals rond, vierkant of speciale vormen, om te voldoen aan de specifieke vereisten van het gietstuk. De meest gebruikte materialen zijn H13, SKD61 en SKH51, waarbij meestal gebruik wordt gemaakt van de standaard hittebestendige kogels van Datong.

- Uitwerppanelen, bodemplaten en staven vervullen specifieke functies bij het geleiden van uitwerponderdelen, het opvangen van de krachten van uitwerpstaven en het zorgen voor een soepele beweging langs geleiderzuilen. De materialen die vaak voor deze onderdelen worden gebruikt zijn 45#. Uitwerpstangen beschermen de halspennen en helpen bij de terugkeer van het uitwerpmechanisme wanneer de matrijs gesloten is.

- Het steunblok, ook wel matrijsvoet of vierkantijzer genoemd, verankert het ene uiteinde aan de wandplaat van de spuitgietmachine en het andere uiteinde aan de matrijsbehuizing. Het draagt de klemkracht van de machine en de uitwerpreactie wanneer het gietstuk wordt losgemaakt. Een betrouwbare bevestiging is essentieel en de grootte en hoogte moeten het uitwerpen van het gietstuk vergemakkelijken. Vaak gemaakt van materiaal dat bekend staat als 45#.

- Pads, ook wel steunblokken of steunen genoemd, verbeteren de stijfheid van de matrijs en verminderen de onmiddellijke vervorming van de matrijs door machinetrillingen tijdens de productie. Het meest gebruikte materiaal is 45# staal.

- De uitlaatplaat, of diffusieplaat, dient om te voorkomen dat er lucht wordt ingesloten in de vormholte tijdens het gieten vorming. Materialen die doorgaans worden gebruikt voor deze component zijn H13, DAC, SKD61 en 8407, vaak onderworpen aan een warmtebehandeling binnen een HRC-bereik van 42-47.

- Onderdelen zoals hijsogen, ponsgaten, openingshoeken van de matrijs en gleuven voor codematrijzen hebben specifieke functies, zoals helpen bij het hijsen van de matrijs, het verwijderen van de matrijskern vergemakkelijken, gemakkelijke ontmanteling van de matrijs mogelijk maken en zorgen voor een correcte installatie van de matrijs. Afvalnagels voorkomen dat onzuiverheden het terugstellen van het uitwerpmechanisme hinderen.

- Uitwerpgaten en trekstangschroefgaten dienen voor de uitwerp- en terugloopmechanismen van de matrijs, met gespecificeerde afmetingen en hoeveelheden die variëren afhankelijk van het machinetype. Verwarmings- (koel-) oliecircuits zijn ontworpen om de mal in balans te brengen temperatuur. Onderdelen zoals vormplaten, kernen, poorthulzen en verdeelkegels zijn uitgerust met olieleidingen. De afmetingen van de olietransportopeningen en de plaats van de uitlaat/inlaat variëren naargelang de tonnage van de spuitgietmachine. Oliepijpverbindingen en pluggen zijn voorzien van specifieke schroefdraadtypes en markeringen, zodat de oliestroom goed wordt geregeld en beheerd.