Een zeer effectieve en aanpasbare productietechniek, aluminium hogedrukgietwerk wordt gebruikt om complexe en gedetailleerde aluminium onderdelen nauwkeurig te maken. Omdat het ingewikkelde vormen, nauwkeurige toleranties en eindproducten van hoge kwaliteit kan produceren, is deze technologie populairder geworden in verschillende sectoren. De principes, voordelen en toepassingen van hogedrukgieten van aluminium komen allemaal aan bod in dit artikel.

wat is het proces van het afgietsel onder hoge druk van de aluminiummatrijs?

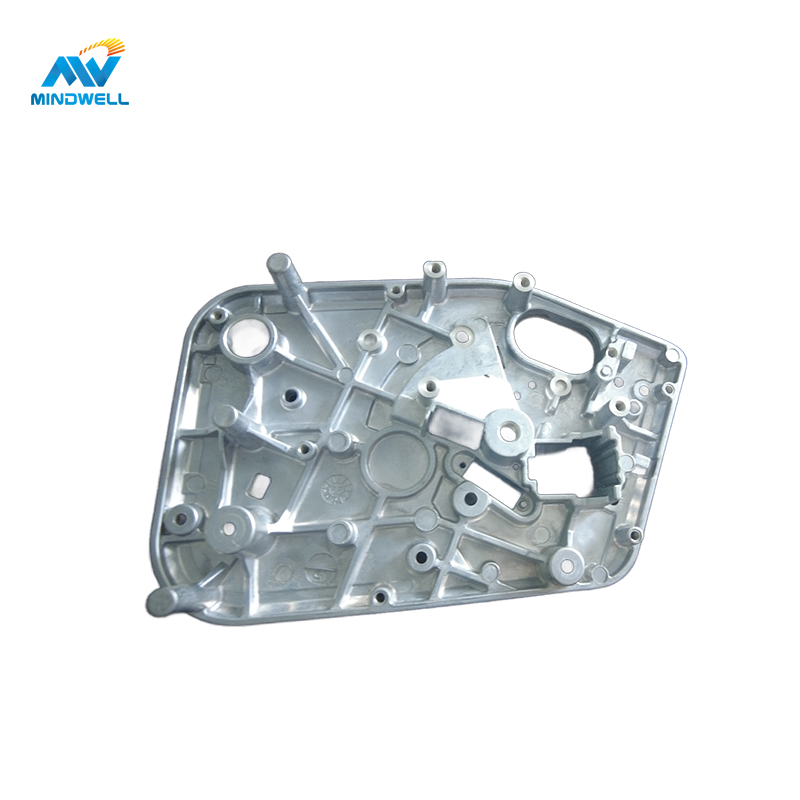

Een geavanceerde productietechniek met de naam hogedrukgieten van aluminium wordt gebruikt om complexe en gedetailleerde metalen onderdelen precies te maken. Om ingewikkelde vormen en nauwkeurige toleranties te creëren, wordt gesmolten aluminium onder hoge druk in een vormholte gespoten. Het voorbereiden van de mal, het injecteren van het gesmolten aluminium, het afkoelen en stollen en het uitwerpen van het gietstuk zijn de essentiële stappen in het hogedrukproces van aluminium spuitgieten.

Het belangrijkste kenmerk van hogedrukgietwerk van aluminium is de hoge injectiedruk en -snelheid, waardoor het metaal snel de hoeken van de mal kan vullen en stukken met een hoge nauwkeurigheid en dichtheid kan produceren. De meeste hogedrukgietstukken hoeven na productie niet ontbraamd, geboord of getapt te worden.

Omdat aluminium bovendien erg sterk en licht is, kunnen gietstukken van aluminium onder hoge druk de plaats innemen van wat staal in een product, waardoor het totale gewicht lager wordt zonder aan sterkte in te boeten.

Aluminium spuitgietproces onder hoge druk:

Schimmel voorbereiden:

De eerste stap in de procedure is het maken van een metalen mal in de vorm van het vereiste onderdeel. Deze mal is meestal gemaakt van staal of ijzer. De mal moet de hoge druk en temperatuur van het gietproces kunnen verdragen.

Gesmolten aluminium wordt geïnjecteerd.

Aluminium wordt gesmolten in een oven en vervolgens onder zeer hoge druk in de mal gegoten, vaak tussen 1500 en 25.000 psi (pounds per square inch). Aluminium kan ook worden gerecycled. Deze hoge druk zorgt ervoor dat het metaal volledig in de holtes van de mal smelt.

Het proces van afkoelen en stollen.

Het gesmolten aluminium mag na het vullen van de mal afkoelen en stollen en neemt tijdens dit proces de vorm van de mal aan. Om de juiste materiaalkwaliteiten te garanderen en fouten te voorkomen, wordt het afkoelingsproces nauwkeurig geregeld.

Verwijdering uit het gietstuk:

Het vers gevormde aluminium onderdeel wordt na het stollen uit de mal gehaald. Daarna kan de mal opnieuw worden gebruikt voor meer gietingen.

Hoe werkt het hogedrukgietproces?

- Na verhitting tot het smeltpunt verandert gesmolten metaal in een vloeistof.

- Tijdens het spuitgietproces wordt hoge druk gebruikt om vloeibaar metaal snel in de precieze holte van de metalen mal te persen.

- Het gesmolten metaal koelt af en stolt onder druk om het gewenste gietstuk te maken.

- Open de spuitgietmatrijs, verwijder het gietstuk en voltooi het spuitgietproces nadat het vloeibare metaal volledig is uitgehard.

De twee fundamentele technieken om aluminium spuitgietmatrijzen onder hoge druk te produceren zijn het spuitgieten met een koude kamer en het spuitgieten met een warme kamer. Gesmolten metaal wordt in de drukkamer van een spuitgietmachine met koude kamer gegoten met behulp van een handmatig of geautomatiseerd gietsysteem. Het metaal wordt dan hydraulisch in de matrijsholte geperst door de injectiepons tijdens het vooruitgaan. Bij de warme kamer spuitgietmethode staat de drukkamer loodrecht op de smeltkroes. Gesmolten metaal komt automatisch de drukkamer binnen via de toevoerpoort en de injectiepons daalt om het gesmolten metaal in de vormholte te persen.

Voordelen van aluminium spuitgietwerk onder hoge druk:

- Hoge nauwkeurigheid en dichtheid: Hogedrukinjectie kan een hoge nauwkeurigheid en dichtheid in aluminium gietstukken garanderen, wat resulteert in producten van hogere kwaliteit.

- Ideaal voor massieve gietstukken van aluminium: grote aluminium gietstukken kunnen worden geproduceerd met de hogedrukgiettechniek voor aluminium, waardoor deze techniek perfect is voor gebruik in grote industriële toepassingen.

- Hoge productie-efficiëntie: Het spuitgieten van aluminium kan voortdurend grote aantallen items maken en de productie-efficiëntie verhogen omdat het snel onder hoge druk kan stollen om het vereiste product te vormen.

- Minimale productiekosten: Bij het spuitgieten van aluminium wordt gesmolten metaal in een mal gespoten, dat onder hoge druk snel stolt om het gewenste resultaat te krijgen. De productiekosten zijn goedkoop omdat deze technologie enorme aantallen kleine en middelgrote onderdelen kan maken en tegelijkertijd veel energie en grondstoffen bespaart.

- Hoge productienauwkeurigheid: De nauwkeurigheid van de geproduceerde goederen kan millimeterniveaus benaderen omdat het spuitgieten van aluminium onder hoge druk volledig geautomatiseerd gebeurt.

- Stabiele productkwaliteit: Technologie voor het verwerken van aluminium spuitgietwerk kan handmatige arbeid elimineren en problemen met de productkwaliteit als gevolg van menselijke factoren voorkomen. Tegelijkertijd zorgt elke stap van het productieproces, inclusief de keuze van grondstoffen, ervoor dat de goederen van het hoogste kaliber zijn.

- Gieten van aluminium heeft een snelle cyclustijd en een grote productie-efficiëntie in vergelijking met andere productiemethoden. In de meeste gevallen duurt het hele proces, van productontwerp tot productie, slechts een paar weken. De productie-efficiëntie van de onderneming kan aanzienlijk worden verhoogd door deze snelle productiecyclus.

- Hoge plasticiteit: Producten met verschillende vormen kunnen worden geproduceerd met het spuitgietproces van aluminium. Bovendien kan nauwkeurig spuitgieten van aluminium voldoen aan de vraag van verschillende industrieën naar productvormen dankzij de hoge plasticiteit van aluminium.

- Milieubescherming en energiebesparing: De productiemethode van het spuitgieten van aluminium maakt gebruik van gesmolten aluminiumlegering in plaats van gevaarlijke oplosmiddelen, lijmen of andere chemicaliën, wat voldoet aan zowel milieu- als energiebesparingsnormen. Om grondstoffen te recyclen en de productiekosten te verlagen, kan afvalaluminium ook worden gerecycled terwijl het product wordt gemaakt.

Hogedruk vs lagedruk spuitgieten van aluminium

Aluminium en andere metalen worden gegoten volgens twee verschillende processen: hogedrukgieten (HPDC) en lagedrukgieten (LPDC). De druk die tijdens het gietproces wordt gebruikt, is waar deze technieken het meest van elkaar verschillen.

Spuitgieten onder hoge druk (HPDC):

Proces:

- Bij HPDC wordt gesmolten metaal met hoge snelheid en druk in een metalen vormholte gespoten.

- De hoge druk wordt gedurende het hele stolproces gehandhaafd om de vorming van gedetailleerde en nauwkeurige gietstukken te garanderen.

Druk:

Typisch voor hogedrukgieten is een druk van 10.000 tot 30.000 psi (70 tot 200 MPa).

Voordelen:

- Hoge productiesnelheden: HPDC staat bekend om zijn vermogen om snel grote hoeveelheden complexe onderdelen met een hoge integriteit te produceren.

- Uitstekende maatnauwkeurigheid en oppervlakteafwerking.

- Geschikt voor dunwandige en ingewikkelde ontwerpen.

Nadelen:

- De kosten voor apparatuur kunnen relatief hoog zijn.

- De gereedschapskosten zijn aanzienlijk.

- Beperkt tot kleinere gietmaten in vergelijking met lagedrukprocessen.

Spuitgieten onder lage druk (LPDC):

Methode:

Gesmolten metaal wordt in de mal gegoten met behulp van een gereguleerd lagedrukmechanisme in LPDC.

Gewoonlijk wordt de druk tijdens het gietproces op een lager niveau gehouden.

Oefen druk uit:

Over het algemeen werkt LPDC bij lagere drukken, tussen een paar honderd en een paar duizend psi (ongeveer 0,07 en 3 MPa).

Voordelen

- minder dure gereedschappen en apparatuur dan hogedrukprocedures.

- Ideaal voor grotere, substantiëlere gietstukken.

- Verminderde turbulentie in het gesmolten metaal kan leiden tot een afname van het aantal gasporositeiten.

Nadelen:

- lagere productiesnelheden in tegenstelling tot spuitgieten onder hoge druk.

- misschien niet in staat zijn om elementen te bereiken die echt complex en uitgebreid zijn.

Bij de keuze tussen hogedruk- en lagedrukgieten moet rekening worden gehouden met een aantal variabelen, waaronder de grootte en complexiteit van het onderdeel, het productievolume, financiële overwegingen en de benodigde materiaalkwaliteiten. Spuitgieten onder lage druk zou geschikter kunnen zijn voor grotere, eenvoudigere onderdelen met lagere productieaantallen, terwijl hogedrukgieten vaak wordt gebruikt voor de productie van grote aantallen kleinere, ingewikkelde onderdelen. De keuze van de procedure hangt af van de specifieke eisen van het gietproject, omdat elke methode een unieke combinatie van voor- en nadelen heeft.

Waarom is aluminium geschikt voor hogedrukgieten?

De redenen waarom aluminium materialen geschikt zijn voor hogedrukgieten zijn de volgende:

- Laag smeltpunt: Aluminium heeft een relatief laag smeltpunt, ongeveer 660 °C, waardoor het gemakkelijk te smelten is en onder hoge druk in mallen kan worden gespoten.

- Goede vloeibaarheid: Aluminium heeft een goede vloeibaarheid en kan soepel onder hoge druk in fijne delen van de mal worden gespoten om een compleet product te verkrijgen.

- Goede weerstand tegen corrosie: Aluminium is een corrosiebestendig materiaal dat niet gemakkelijk reageert met zuurstof, kooldioxide, water en andere stoffen in de lucht, zodat het zijn prestaties en uiterlijk lange tijd kan behouden.

- Gematigde dichtheid: De dichtheid van aluminium is relatief laag, ongeveer 2,7 g/cm2, wat betekent dat aluminium producten licht zijn en gemakkelijk te vervoeren en te gebruiken.

- Recyclebaar: Aluminium is een recyclebaar materiaal dat voldoet aan de eisen van duurzame ontwikkeling.

- Kortom, de reden waarom aluminium geschikt is voor hogedrukgieten is vooral het lage smeltpunt, de goede vloeibaarheid, de goede corrosiebestendigheid, de matige dichtheid en de recycleerbaarheid.

Toepassingen voor het spuitgieten van aluminium onder hoge druk:

Autosector:

Constructiedelen, motoronderdelen en versnellingsbakbehuizingen van auto's profiteren van de sterkte en het lage gewicht van hogedrukgietaluminium.

Elektronica voor consumenten:

Deze methode wordt vaak gebruikt om behuizingen te maken voor complexe onderdelen zoals koellichamen en elektrische gadgets.

Luchtruim:

Gegoten aluminium onder hoge druk is licht en sterk, waardoor het een uitstekende keuze is voor een verscheidenheid aan luchtvaartonderdelen, waaronder behuizingen en structurele secties.

Techniek in het algemeen:

Dankzij het aanpassingsvermogen van het proces kan een grote verscheidenheid aan onderdelen voor gereedschappen, machines en industriële apparatuur worden geproduceerd.

Een populaire en effectieve techniek om aluminium onderdelen te maken die voldoen aan industriële eisen en hoge kwaliteitsnormen is hogedrukgieten van aluminium. Door de mogelijkheid om ingewikkelde vormen te creëren en de dimensionale precisie te behouden, is deze techniek essentieel voor de productie van veel goederen in verschillende industrieën.

Conclusie:

Spuitgieten van aluminium onder hoge druk is een geavanceerd en efficiënt productieproces dat een revolutie teweeg heeft gebracht in de productie van complexe aluminium onderdelen. Het vermogen om hoge precisie, kosteneffectiviteit en veelzijdigheid te bereiken, maakt het tot een voorkeurskeuze in diverse industrieën, die innovatie en vooruitgang in productontwerp en productie stimuleren. Naarmate de technologie zich blijft ontwikkelen, zal hogedrukgieten van aluminium waarschijnlijk een cruciale rol spelen bij het vormgeven van de toekomst van de productie.

Wat zijn 3 beperkingen van hogedrukgieten?

Hogedrukgieten (HPDC) heeft naast de vele voordelen ook een aantal nadelen. De volgende drie belangrijke beperkingen zijn van toepassing op hogedrukgieten:

Kosten van gereedschap:

Voor hogedrukgietwerk kunnen de initiële gereedschapskosten aanzienlijk zijn. Het kost veel geld om de mallen te maken die worden gebruikt om het gesmolten metaal te vormen. De complexiteit en de kosten van de productie worden verhoogd doordat de mallen hoge drukken en temperaturen moeten kunnen verdragen. De gereedschapskosten kunnen een groot probleem zijn, vooral bij het ontwikkelen van prototypes of beperkte productieruns.

Beperkte keuze aan legeringen:

Legeringen met een uitstekende vloeibaarheid en gietbaarheid bij hoge temperaturen zijn vaak geschikte kandidaten voor hogedrukgieten. Vanwege hun gunstige eigenschappen worden aluminium en zink vaak gebruikt in HPDC; bepaalde legeringen die slecht gietbaar zijn of gevoelig zijn voor porositeit bij hoge druk, zijn echter minder geschikt voor het proces. Bepaalde specifieke legeringen kunnen andere giettechnieken of aanpassingen van de procesparameters vereisen.

Beperkingen op onderdeelgrootte:

Kleinere tot middelgrote onderdelen zijn vaak beter geschikt voor hogedrukgieten. De grootte en het gewicht van de stukken die efficiënt kunnen worden geproduceerd, kunnen worden beperkt door de machines en apparatuur die in het proces worden gebruikt. Het kan moeilijk zijn om grotere, zwaardere onderdelen te gieten met behulp van hogedrukgietmethoden. Andere giettechnieken, waaronder zandgieten of lagedrukgieten, kunnen beter geschikt zijn voor grotere stukken.

Het is cruciaal om te onthouden dat hogedrukgieten ondanks deze nadelen nog steeds geschikt is voor veel toepassingen. De methode is nog steeds zeer bruikbaar voor het produceren van een verscheidenheid aan onderdelen, vooral die onderdelen die in grote aantallen moeten worden geproduceerd met een hoge mate van nauwkeurigheid en complexiteit. Bij het kiezen van een giettechniek voor een bepaald project, moeten ontwerpers en fabrikanten deze beperkingen echter zorgvuldig analyseren en beoordelen of hogedrukgieten past bij hun behoeften en beperkingen.

Wat zijn de drukwaarden voor spuitgieten?

Spuitgieten is een proces waarbij ingewikkelde en precieze voorwerpen worden gemaakt door gesmolten metaal onder grote druk in een vormkamer te persen. Een belangrijke factor die de snelheid, integriteit en kwaliteit van het gietproces beïnvloedt, is de druk die tijdens het spuitgieten wordt uitgeoefend. Het materiaal dat wordt gegoten, de grootte en complexiteit van het onderdeel en de specifieke spuitgiettechniek (bijvoorbeeld hogedruk spuitgieten of lagedruk spuitgieten) kunnen allemaal van invloed zijn op de vereiste druk. Hieronder staan typische drukbereiken voor verschillende soorten spuitgietwerk:

Spuitgieten onder hoge druk (HPDC):

Het drukbereik dat vaak wordt gebruikt bij hogedrukgieten is 10.000 tot 30.000 psi (70 tot 200 MPa).

Tijdens de injectiestap wordt aanzienlijke druk gebruikt om te garanderen dat het gesmolten metaal de vormholte volledig en snel vult.

Spuitgieten onder lage druk (LPDC):

In tegenstelling tot hogedrukgieten wordt bij lagedrukgieten een lagere druk gebruikt.

Over het algemeen variëren de drukken in LPDC van een paar honderd tot een paar duizend psi (of van 0,07 tot 3 MPa).

Tijdens het gietproces blijft de lagere druk gehandhaafd, waardoor de mal langzamer en doelbewuster wordt gevuld.

Spuitgieten met zwaartekracht:

Bij zwaartekrachtgieten wordt gesmolten metaal met behulp van de zwaartekracht in de mal gegoten, in plaats van met veel externe druk.

De hoogte waarop het gesmolten metaal wordt gegoten bepaalt de druk bij zwaartekrachtgieten, die veel lager is dan bij hogedrukgieten.

Het is cruciaal om te onthouden dat de precieze druk die nodig is kan veranderen afhankelijk van de legering die gegoten wordt, het ontwerp van het onderdeel en de gebruikte gietapparatuur. Om een volledige matrijsvulling te bereiken, fouten te verminderen en de productie van gietstukken van superieure kwaliteit te garanderen, is druk een essentieel element.

De drukcijfers die hier worden weergegeven zijn slechts suggesties; de werkelijke druk die wordt gebruikt bij spuitgieten kan variëren afhankelijk van de specifieke behoeften van het project en de capaciteit van de apparatuur. Om de beoogde resultaten te bereiken, moeten ontwerpers en fabrikanten bij het optimaliseren van het gietproces zorgvuldig rekening houden met deze kenmerken.

Waarom spuitgieten onder hoge druk?

Voor de productie van ingewikkelde metalen onderdelen wordt hogedrukgieten (HPDC) gebruikt om een aantal redenen, waarvan de belangrijkste de voordelen zijn op het gebied van effectiviteit, nauwkeurigheid en betaalbaarheid. Hier zijn verschillende belangrijke rechtvaardigingen voor het wijdverspreide gebruik van hogedrukgieten:

Snelle productie:

Hogedrukgieten maakt het mogelijk om snel en nauwkeurig ingewikkelde stukken in enorme aantallen te produceren.

De methode maakt snelle cyclustijden mogelijk, waardoor ze geschikt is voor productie op grote schaal.

ingewikkelde geometrieën:

Voor het gieten van ingewikkelde, gedetailleerde vormen met precieze kenmerken is HPDC geschikt.

Tijdens het gietproces wordt hoge druk gebruikt om te garanderen dat gesmolten metaal complexe vormholtes vult, wat resulteert in onderdelen met fijne details en nauwe toleranties.

Dimensionale precisie:

Een uitstekende maatnauwkeurigheid en reproduceerbaarheid zijn het resultaat van het handhaven van een hoge druk tijdens het hele stolproces.

Onderdelen van hogedrukgietwerk hoeven meestal niet verder bewerkt te worden.

Slanke ommuurde gebieden:

Lichtgewicht onderdelen en dunwandige secties kunnen worden geproduceerd met behulp van hogedrukgieten zonder de structurele integriteit aan te tasten.

Daarom kan de procedure worden gebruikt in situaties waarin afvallen essentieel is.

Superieure materiaalintegriteit:

De materiaalintegriteit van de gegoten stukken is verbeterd en de porositeit is verminderd dankzij de hoge druk.

Dit resulteert in betere mechanische eigenschappen, zoals een hogere sterkte en een betere polijsting van het oppervlak.

Voordelig voor grote volumes:

Grote productieseries maken hogedrukgieten kosteneffectief, ondanks de mogelijk dure initiële gereedschapskosten.

De lage hoeveelheid machinale bewerkingen na het gieten en de hoge productiesnelheden dragen bij aan de algehele kosteneffectiviteit.

Veelzijdigheid van legering:

Spuitgieten onder hoge druk is een flexibel proces dat werkt met verschillende legeringen, waarvan zink en aluminium de populairste zijn.

Dit maakt het mogelijk om flexibele materialen te kiezen in overeenstemming met bepaalde prestatiecriteria.

Verminderd afval:

Minder uitval en materiaalverspilling zijn het resultaat van de grote nauwkeurigheid en controle van het spuitgietproces.

De behoefte aan extra materiaalreductie wordt verminderd wanneer onderdelen met een bijna-netvorm kunnen worden geproduceerd.

Hoewel hogedrukgieten verschillende voordelen heeft, is het belangrijk om rekening te houden met de specifieke behoeften van een bepaalde toepassing. Bij het kiezen van de beste giettechniek moet rekening worden gehouden met elementen zoals de grootte van het onderdeel, complexiteit, productievolume en materiaalkwaliteiten.

Welk type aluminium wordt gebruikt voor spuitgieten?

Goede mechanische eigenschappen, uitstekende gietbaarheid en weerstand tegen de hoge druk en temperaturen die nodig zijn in het spuitgietproces definiëren aluminiumlegeringen die vaak worden gebruikt bij spuitgieten. De volgende aluminiumlegeringen worden het vaakst gebruikt bij spuitgieten:

1. Aluminiumlegering 380 (A380):

Een van de populairste aluminiumlegeringen voor spuitgieten is A380.

Het heeft uitstekende bewerkings- en gietkwaliteiten.

Door zijn uitzonderlijke vloeibaarheid is de A380 een goede keuze voor de productie van ingewikkelde componenten met dunne wanden.

2. Aluminiumlegering 383 (A383):

A383 en A380 zijn vergelijkbaar, terwijl A383 beter bestand is tegen warmscheuren.

Het is zeer nuttig voor het spuitgieten van complexe onderdelen vanwege de grotere vloeibaarheid.

3. Aluminiumlegering 360 (A360):

Hoge sterkte, superieure weerstand tegen corrosie en uitzonderlijke drukdichtheid zijn kenmerken van A360.

Het wordt vaak gebruikt voor voorwerpen die zowel bewerkt als gegoten moeten worden.

4. Aluminiumlegering 413 (A413):

A413 biedt een uitstekende vloeibaarheid en drukdichtheid.

Het wordt vaak toegepast op onderdelen die zeer duurzaam en corrosiebestendig moeten zijn.

5.Aluminiumlegering 390 (A390):

Uitstekende corrosiebestendigheid en drukdichtheid zijn twee van de beste kwaliteiten van A390.

Het wordt vaak gebruikt in toepassingen die hoge prestaties vereisen, zoals auto-onderdelen.

6. Aluminiumlegering 356 (A356):

De populaire aluminium-siliciumlegering A356 staat bekend om zijn uitstekende gietkwaliteiten en thermische behandelbaarheid.

Het biedt een uitstekende balans tussen corrosiebestendigheid, vervormbaarheid en sterkte.

7. Aluminiumlegering 319 (A319):

Wanneer toepassingen vragen om meer vloeibaarheid en drukdichtheid dan sommige andere legeringen, wordt A319 vaak gebruikt.

De vereisten van de toepassing, die elementen zoals mechanische kwaliteiten, corrosiebestendigheid, thermische geleidbaarheid en economische overwegingen omvatten, bepalen welke specifieke aluminiumlegering het beste is voor spuitgieten. Afhankelijk van hoe deze kwaliteiten moeten worden uitgebalanceerd voor een bepaald onderdeel of toepassing, kunnen verschillende legeringen worden gebruikt. Het is ook belangrijk om te onthouden dat nieuwe aluminiumlegeringen uiteindelijk kunnen worden gebruikt in spuitgiettoepassingen als gevolg van ontwikkelingen in spuitgiettechnologie en de ontwikkeling van legeringen.

Wat is het verschil tussen spuitgieten en hogedrukgieten?

Hoewel spuitgieten en hogedrukgieten vergelijkbare technieken zijn, worden ze vaak als synoniem gebruikt. Er is echter een klein verschil tussen de twee. Laten we het onderscheid uitleggen:

Spuitgieten:

Definitie: De techniek waarbij gesmolten metaal in een mal of matrijs wordt gepompt om een bepaalde vorm of onderdeel te maken, staat bekend als spuitgieten.

Alternatieven: Afhankelijk van de druk die tijdens het gietproces wordt gebruikt, kan spuitgieten grofweg worden onderverdeeld in verschillende categorieën. Deze varianten zijn zwaartekrachtgieten, lagedrukgieten en hogedrukgieten.

Drukbereik: Over het algemeen kan spuitgieten verschillende drukken met zich meebrengen. Er zijn variaties voor zowel hoge als lage druk.

Spuitgieten onder hoge druk (HPDC):

Definitie: De gietmethode waarbij gesmolten metaal onder hoge druk in een mal wordt gepompt, staat bekend als hogedrukgieten.

Eigenschappen: Tijdens de injectiefase van een HPDC varieert de druk meestal van 10.000 tot 30.000 psi (70 tot 200 MPa).

Voordelen: HPDC staat bekend om zijn snelle doorlooptijden voor ingewikkelde, zeer nauwkeurige producten met een superieure oppervlaktepolijsting en maatnauwkeurigheid.

Materialen: vaak gebruikt voor legeringen van zink en aluminium.

Kortom, niet alle spuitgieten is hogedruk spuitgieten; niettemin is alle spuitgieten spuitgieten. De term "spuitgieten" verwijst naar een groep procedures waarbij gesmolten metaal in een mal wordt gespoten, soms onder verschillende drukniveaus. Hogedruk spuitgieten is een subklasse van spuitgieten die zich richt op het gebruik van hoge injectiedrukken om bepaalde voordelen te verkrijgen, zoals een hoge materiaalintegriteit, snelle productie en complexe onderdeelgeometrieën.