Streszczenie: Mając na uwadze zjawisko, że odlewom ze stopów aluminium często towarzyszą wady, takie jak otwory powietrzne, wgłębienia skurczowe i zimne zamknięcia podczas procesu napełniania odlewów ciśnieniowych, biorąc za przykład obudowę skrzyni biegów ze stopu aluminium w samochodzie, przeanalizowano charakterystykę strukturalną obudowy skrzyni biegów oraz przeanalizowano system zalewania i układ chłodzenia. Po przetestowaniu i przeanalizowaniu, a następnie zweryfikowaniu przez rzeczywistą produkcję odlewów ciśnieniowych, zaprojektowano strukturę ciągnącą rdzeń, określono optymalne parametry procesu, potwierdzono racjonalność planu procesu. Wyniki pokazują, że: gdy stała temperatura formy wynosi 200 ℃, ruchoma forma wynosi 220 ℃, temperatura wlewania cieczy aluminiowej wynosi 670 ℃, powolna prędkość wtrysku wynosi 0,18 m/s, szybka prędkość wtrysku wynosi 4,5 m/s, ciśnienie wewnętrznego kanału wynosi Gdy prędkość wtrysku wynosi 48 m/s, a czas retencji formy wynosi 30 s, jakość formowania odlewu jest lepsza. Rozsądny projekt procesu odlewania ciśnieniowego może nie tylko poprawić wydajność produkcji i wskaźnik kwalifikacji produktu, ale także uprościć proces projektowania i produkcji form oraz obniżyć koszty ich opracowania.

Stop aluminium ma zalety niskiej gęstości, wysokiej wytrzymałości, odporności na korozję, odporności na zużycie, dobrej przewodności cieplnej, łatwej obróbki i pięknego wyglądu. Jest szeroko stosowany w samochodach, lotnictwie, maszynach, komunikacji i innych dziedzinach. Metody formowania stopu aluminium obejmują głównie odlewanie ciśnieniowe, odlewanie piaskowe, wyciskanie i tak dalej. Obecnie 49% produktów ze stopów aluminium jest formowanych przez odlewanie ciśnieniowe. Odlewane ciśnieniowo stopy aluminium są szeroko stosowane, stanowiąc ponad 75% całkowitej produkcji części odlewanych ciśnieniowo. Odlewanie ciśnieniowe ma wiele zalet, takich jak dobra jakość produktu, wysoka dokładność wymiarowa i nadaje się do masowej produkcji. W procesie produkcyjnym, ze względu na fizyczne zmiany odlewów ze stopów aluminium, którym towarzyszy rozszerzalność cieplna i kurczenie się, nieuchronnie pojawią się wady, takie jak pory, ubytki skurczowe, zimne zamknięcia i pęknięcia, co znacznie wpływa na wskaźnik kwalifikacji produkcji odlewów ze stopów aluminium. Wraz z coraz bardziej rygorystycznymi wymaganiami dotyczącymi odlewów ze stopów aluminium w branży motoryzacyjnej, przemysł odlewniczy musi stale optymalizować proces odlewania ciśnieniowego, aby sprostać potrzebom wydajności produktu.

1. analiza struktury produktu

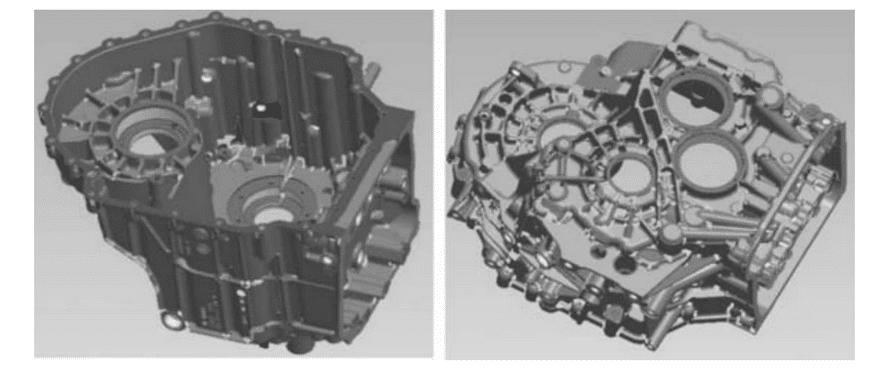

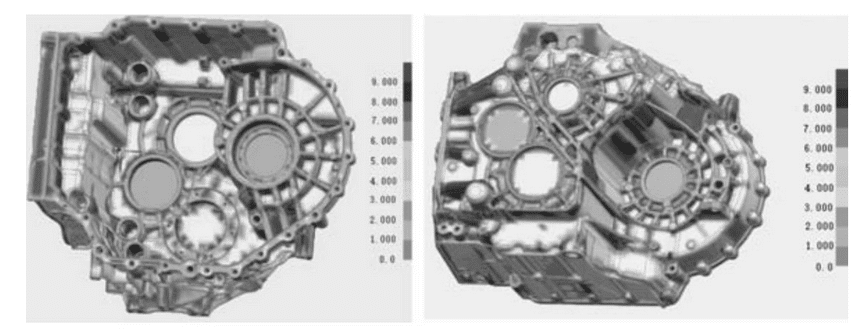

Na rysunku 1 przedstawiono nowo opracowaną obudowę skrzyni biegów ze stopu aluminium. Struktura produktu jest bardzo złożona, z wklęsłymi i wypukłymi strukturami, takimi jak rury olejowe, żebra wzmacniające i otwory montażowe na całej powierzchni, więc forma ma boczny mechanizm ciągnący rdzeń. Analizę grubości ścianek obudowy skrzyni biegów przedstawiono na rysunku 2. Materiał produktu to AlSi9Cu3, współczynnik skurczu wynosi 0,6%; maksymalny wymiar zewnętrzny to 456 mm×381 mm×275 mm; waga to 9,9 kg; średnia grubość ścianki to 4 mm; istnieje wiele otworów do przepuszczania oleju, więc wymagania dotyczące gęstości są wysokie, a wymagania dotyczące porowatości są wysokie, surowe wymagania dotyczące wykrywania wycieków, wymagania dotyczące składania próbek to porowatość nie wyższa niż 5%, pory nie większe niż 3 mm.

Rysunek 1

Rysunek 2

2. konstrukcja formy

2.1 Ustalenie powierzchni podziału

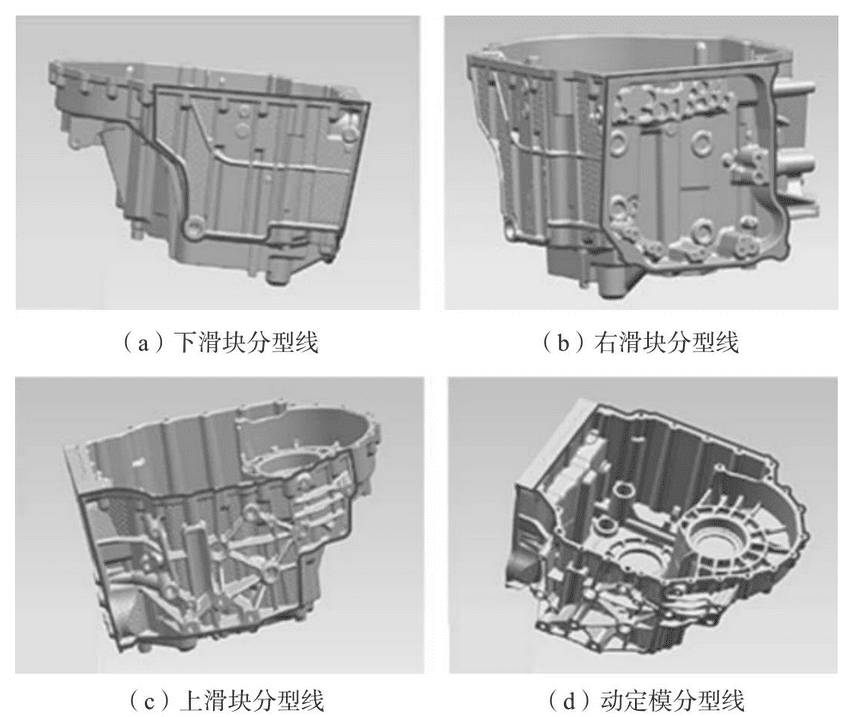

W przypadku formy odlewniczej wybór powierzchni podziału musi zasadniczo zapewniać, że odlew pozostaje po stronie ruchomej formy po otwarciu formy, co jest wygodne do wyrzucenia, i jest ustawiony w największej części zarysu odlewu ciśnieniowego. Ze względu na złożoną strukturę produktu, wewnętrzna struktura nie może być formowana bezpośrednio, a części, które są niezgodne z kierunkiem otwierania ruchomych i stałych form, muszą być formowane za pomocą suwaków. Produkt musi mieć określone nachylenie, aby ułatwić późniejsze otwieranie formy. Powierzchnie podziału górnego, dolnego i prawego suwaka oraz formy stałej i ruchomej pokazano na rysunku 3. Rysunek 3a to linia podziału dolnego suwaka, rysunek 3b to linia podziału prawego suwaka, rysunek 3c to linia podziału górnego suwaka, a rysunek 3d to linia podziału ruchomej i stałej formy. Określenie właściwej powierzchni podziału jest kluczem do zaprojektowania formy.

Rysunek 3

2.2 Projekt systemu bramkowania

2.2.1 Konstrukcja kanału wewnętrznego

Element rozruchowy jest najważniejszym elementem w planie procesu odlewania ciśnieniowego, który bezpośrednio determinuje jakość produktu i proces produkcji. Jest on ustawiany w ważnych lub słabo płynących częściach produktu, aby zapewnić, że forma przepływu wewnątrz wnęki jest tak spójna i stabilna, jak to tylko możliwe. Wzór obliczeniowy znajduje się we wzorze (1).

An =G/ρvgt (1)

We wzorze: An jest polem przekroju poprzecznego wlewu, ㎡; G jest masą stopionego metalu przechodzącego przez wlew, którą przyjmuje się jako 10,9 kg; ρ jest gęstością stopionego metalu, którą przyjmuje się jako 2,7×103 kg/m³; vg jest metalem na wlewie Prędkość cieczy wynosi 40 m/s w tabeli; t jest czasem napełniania i wynosi 0,07 s w tabeli. Obliczona według wzoru (1) wartość An wynosi 1 441 m㎡.

2.2.2 Konstrukcja systemu spływowego i przelewowego

Prowadnica służy do łączenia wlewu i prowadnicy wewnętrznej, a pole przekroju prowadnicy powinno być zaprojektowane tak, aby wlew do prowadnicy wewnętrznej był coraz mniejszy, co pomaga zapewnić pewne Ciśnienie może zapobiec pojawianiu się prądów wirowych w procesie zalewania. Konstrukcja systemu przelewowego jest ważnym elementem zapewniającym jakość odlewów. Jego funkcją jest odprowadzanie gazu, zimnego materiału, wtrąceń z przodu stopionego metalu i cieczy u zbiegu metalu w celu wyeliminowania wad odlewu ciśnieniowego. Właściwości strukturalne produktu określają rozmieszczenie prowadnic, a rozmieszczenie kadzi żużlowej jest zazwyczaj określane zgodnie z wynikami analizy przepływu formy. Funkcja rowka wylotowego ma duży wpływ na wewnętrzne pory odlewu. Idealnym stanem jest sytuacja, w której powierzchnia przekroju poprzecznego rowka wylotowego osiąga więcej niż 50% powierzchni przekroju poprzecznego wlewu. Rowek wylotowy jest zwykle używany w połączeniu z rowkiem przelewowym. Codzienna konserwacja i czyszczenie rowka wylotowego są niezbędne do zapewnienia normalnej produkcji.

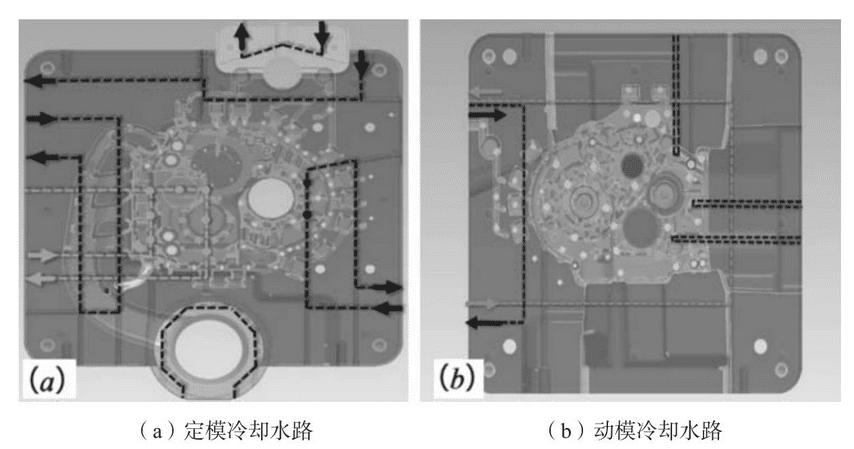

2.3 Konstrukcja układu chłodzenia

W formie odlewniczej konstrukcja układu chłodzenia sprzyja kontrolowaniu temperatury formy, dzięki czemu wewnętrzne ciepło może osiągnąć stan dynamicznej równowagi, zapewniając w ten sposób jakość produktu. Rysunek 4 przedstawia schemat obiegu wody chłodzącej dla form stałych i ruchomych. Rysunek 5 przedstawia trójwymiarowy model systemu zalewania produktu z układem chłodzenia. System chłodzenia obejmuje kanały wodne i niektóre wysokociśnieniowe mechanizmy chłodzenia punktowego zaprojektowane dla określonych pozycji. Chłodzenie punktowe pod wysokim ciśnieniem jest ustawione w obszarze o długim czasie krzepnięcia, aby schłodzić samą pozycję.

Rysunek 4

Rysunek 5

2.4 Konstrukcja mechanizmu wyciągania rdzenia

W przypadku otworów bocznych i podcięć, które nie są zgodne z kierunkiem podziału i nie są łatwe do bezpośredniego formowania, zwykle stosuje się konstrukcję ciągnącą rdzeń. W procesie odlewania ciśnieniowego, w przypadku obudowy skrzyni biegów, sekwencja otwierania formy następuje po oddzieleniu formy ruchomej i stałej, rdzeń jest najpierw wyciągany, a następnie wyrzucany. Jak pokazano na rysunku 6, w przypadku dwóch bocznych otworów zaznaczonego na rysunku pudełka, ponieważ ich kierunek jest niezgodny z kierunkiem otwierania formy, istnieje pewien kąt rysowania formy, więc te dwie pozycje są tworzone przez konstrukcję ciągnącą rdzeń cylindra hydraulicznego. Zgodnie z cechami strukturalnymi produktu, struktury ciągnące rdzeń dwóch cylindrów hydraulicznych są rozmieszczone na ruchomej formie.

Rysunek 6

3 Wybór maszyny odlewniczej i parametrów procesu

3.1 Wybór maszyny do odlewania ciśnieniowego

Wybór maszyny do odlewania ciśnieniowego zależy od energii wtrysku, pojemności komory ciśnieniowej, siły mocowania i rozmiaru instalacji formy itp. Siła zacisku służy do pokonania siły rozprężania podczas produkcji odlewów ciśnieniowych, tak aby zablokować powierzchnię podziału formy, aby zapobiec rozpryskiwaniu stopionego aluminium. Zwykle siła zacisku formy powinna być większa niż obliczona teoretycznie siła rozprężania. W przeciwnym razie forma nie może być szczelnie zamknięta, ciśnienie we wnęce nie może być zagwarantowane, a ciekłe aluminium może przelać się z powierzchni podziału podczas procesu napełniania, powodując wady, takie jak błysk, co poważnie wpływa na dokładność wymiarową odlewu. Wzór na siłę rozprężania można wyrazić następująco:

(1) Siła rozprężania, gdy forma nie ma mimośrodu:

P=pA (2)

(2) W przypadku mechanizmu ciągnącego rdzeń, normalna siła na zboczu bloku klinowego:

P=p1A1 tan α (3)

We wzorze (2) i wzorze (3): P to siła rozprężająca na powierzchni podziału formy, N; p to ciśnienie właściwe wtrysku MPa; A to rzut odlewu, układu wlewowego i rowka przelewowego na sumę powierzchni podziału; P1 to skośna siła normalna bloku klinowego, kN; A1 to rzutowany obszar części formującej bocznego ruchomego rdzenia, m2; α to kąt nachylenia bloku klinowego.

(3) Obliczanie siły zacisku:

T=KF ogółem (4)

We wzorze: K jest współczynnikiem bezpieczeństwa, tutaj przyjmuje się 1,2. Sprawdź zalecaną wartość ciśnienia właściwego wtrysku stopu aluminium. W przypadku części hermetycznych zalecana wartość ciśnienia właściwego wtrysku wynosi 80-120 MPa, tutaj przyjęto 90 MPa, a kąt nachylenia suwaka wynosi 10°. Po obliczeniach wymagana siła zacisku nie powinna być mniejsza niż 31 161,6 kN. Zgodnie z wynikami obliczeń siły zacisku oraz weryfikacją rozmiaru instalacji i skoku otwarcia formy, używana jest maszyna odlewnicza 3200T lub wyższa, a model maszyny odlewniczej jest ostatecznie wybierany: Buhler 3200T. Ponadto parametry takie jak pojemność komory ciśnieniowej i wymiary montażowe maszyny odlewniczej również spełniają wymagania.

3.2 Wybór parametrów procesu odlewania ciśnieniowego

Podstawą projektowania procesu odlewania ciśnieniowego jest teoria przepływu, krzepnięcia i formowania. Należy wybrać rozsądne parametry procesu odlewania ciśnieniowego i przeprowadzić próbną produkcję odlewów ciśnieniowych. Określono średnicę komory ciśnieniowej na 140 mm i zbadano parametry procesu odlewania ciśnieniowego optymalnej temperatury podgrzewania formy, temperatury zalewania i prędkości stempla. Ustaw temperaturę podgrzewania formy na 140, 160, 180, 200 i 220 °C, temperaturę zalewania na 650, 670, 680, 690 i 700 °C, prędkość wtrysku na 0,1, 2,5, 3,5, 4,0 i 4,5 m/s. Przeprowadzanie wielu testów ortogonalnych po kolei, analizowanie i porównywanie w celu uzyskania najlepszych parametrów procesu.

3.2.1 Temperatura podgrzewania formy

Temperatura podgrzewania formy ma istotny wpływ na jakość produktu. Ogólnie rzecz biorąc, temperatura podgrzewania formy wynosi powyżej 180 ℃, co stanowi około 1/3 temperatury zalewania. W przypadku produktów o cienkich ściankach lub złożonych strukturach temperaturę można odpowiednio dostosować. W tym czasie jakość odlewu jest lepsza. Jeśli temperatura podgrzewania formy jest zbyt niska, odlew jest podatny na pęknięcia z powodu zwiększonego naprężenia skurczowego; jeśli temperatura podgrzewania formy jest zbyt wysoka, czas podgrzewania zostanie wydłużony, wydłużając cykl produkcyjny i zmniejszając wydajność produkcji. Po wielokrotnym debugowaniu, bardziej rozsądna temperatura podgrzewania formy jest kontrolowana na poziomie 200 ℃ dla formy stałej i 220 ℃ dla formy ruchomej.

3.2.2 Temperatura zalewania

Temperatura zalewania to średnia temperatura, w której stopiony metal wchodzi do wnęki z komory prasowania, wyrażona przez wartość temperatury na piecu podtrzymującym. Temperatura zalewania ma istotny wpływ na jakość produktu. Gdy temperatura jest zbyt wysoka, skurcz jest duży, rozpuszczalność gazu jest duża, a odlew jest podatny na pęknięcia, grube ziarna i lepkie formy. Ponadto jest to związane z prędkością wtrysku i składem stopu. Po wielu testach temperatura zalewania jest lepsza przy 670 °C.

3.2.3 Prędkość wtrysku

Ciecz aluminiowa jest napełniana do wnęki, a prędkość wtrysku jest podzielona na dwa etapy: powolna prędkość wtrysku i szybka prędkość wtrysku. Etap powolnego wtrysku odnosi się do procesu ruchu, w którym stempel popycha aluminiową ciecz do przodu, aż stempel popchnie aluminiową ciecz w komorze ciśnieniowej do wewnętrznej prowadnicy, a etap szybkiego wtrysku odnosi się do prędkości wtrysku stempla, gdy aluminiowa ciecz wypełnia wnękę. Szybkość wtrysku jest ściśle związana z jakością napełniania. Jeśli prędkość wtrysku stempla jest zbyt niska, odlew nie może zostać uformowany lub jakość formowania jest niska. Zwiększenie prędkości wtrysku poprawia płynność stopionego aluminium i pozwala uniknąć wad, takich jak ślady przepływu i zimne zamknięcia. Po wielu próbach najlepsza prędkość wtrysku tego produktu wynosi 4,5 m/s. Zależność między prędkością wtrysku prowadnicy wewnętrznej a prędkością szybkiego wtrysku jest następująca:

VnAn = VkAk (5)

We wzorze: Vn to prędkość wtrysku prowadnicy wewnętrznej, m/s; An to powierzchnia prowadnicy wewnętrznej, a An =1 450 m㎡ uzyskuje się ze wzoru (1); Vk to prędkość szybkiego wtrysku, którą wybrano jako 4,5 m/s; Ak to powierzchnia porów wewnątrz komory ciśnieniowej, a średnica komory ciśnieniowej wynosi 140 mm. Po obliczeniach prędkość wewnętrznego kanału wynosi 48 m/s.

4. proces produkcji odlewów ciśnieniowych

Proces wtrysku tego produktu jest podzielony na pięć etapów:

- ① etap nalewania;

- ② etap napełniania z małą prędkością Ⅰ (uszczelnianie z małą prędkością);

- ③ niskoobrotowy stopień napełniania Ⅱ, akumulacja cieczy metalowej;

- ④ szybki etap przełączania i napełniania;

- ⑤ stopień zagęszczania zwiększający ciśnienie.

Po zakończeniu procesu wtrysku maszyna odlewnicza otwiera formę, a jednocześnie mechanizm ciągnący rdzeń formy statycznej ciągnie rdzeń - nadal otwiera formę, a ruchomy rdzeń formy ciągnie - nadal otwiera formę i wyrzuca część odlewniczą - manipulator podbierający wyjmuje część odlewniczą - rozpylając manipulator, aby rozpylić środek antyadhezyjny formy, aby zakończyć cykl procesu odlewania ciśnieniowego. Rys. 8 przedstawia końcowy produkt odlewniczy obudowy skrzyni biegów ze stopu aluminium. Powierzchnia obudowy skrzyni biegów ma wyraźny zarys i nie ma żadnych wad, takich jak żebra, pęknięcia, pory i zimne zamknięcia na powierzchni. Po późniejszej obróbce mechanicznej przeszła ona pomyślnie weryfikację testu szczelności pod wysokim i niskim ciśnieniem na stanowisku testowym.

Rys. 8

Wnioski

- Zgodnie z charakterystyką strukturalną obudowy skrzyni biegów ze stopu aluminium, należy zaprojektować dla niej formę odlewniczą. Projekt obejmuje głównie: określenie powierzchni podziału, zaprojektowanie układu wlewowego, zaprojektowanie układu chłodzenia i zaprojektowanie struktury ciągnącej rdzeń. Konstrukcja formy odlewniczej ma istotny wpływ na jakość formowania odlewu.

- Po kilku testach optymalne parametry procesu to: stała temperatura formy wynosi 200 ℃, temperatura ruchomej formy wynosi 220 ℃; temperatura wlewania cieczy aluminiowej wynosi 670 ℃; powolna prędkość wtrysku wynosi 0,18 m / s, a szybka prędkość wtrysku Prędkość odlewania wynosi 4,5 m / s; prędkość wtrysku wewnętrznego kanału wynosi 48 m / s; gdy czas retencji formy wynosi 30 s, jakość formowania odlewu jest dobra i spełnia wymagania techniczne po kontroli i testach.

- Biorąc pod uwagę problemy takie jak pory, zamykanie na zimno i wycieki w odlewach ciśnieniowych ze stopów aluminium, poprzez optymalizację procesu odlewania ciśnieniowego można znacznie obniżyć koszty produkcji, skrócić cykl produkcyjny i poprawić korzyści ekonomiczne.

Powyżej przedstawiono główne punkty projektowania form i optymalizacji procesów dla odlewana ciśnieniowo obudowa przekładni ze stopu aluminiumSą to również doświadczenia, które stale podsumowujemy z produkcji odlewów ciśnieniowych. Nasza firma specjalizuje się w niestandardowych usługach odlewania ciśnieniowego stopów aluminium, które są wykorzystywane w samochodach ciężarowych, samochodach osobowych, motocyklach i innych branżach. Jeśli masz pomysł na niestandardowy projekt obudowy skrzyni biegów, zapraszamy do kontaktu z nami.