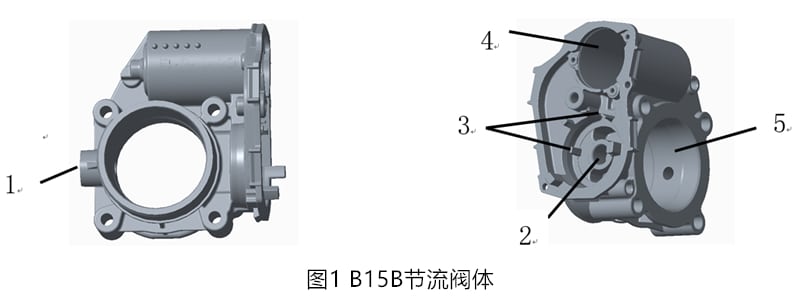

1. Otwór lewego wału przepustnicy 2. Prawy otwór wału przepustnicy 3. Słupek ograniczający sprężynę skrzyni biegów 4. Otwór silnika 5. Pierścień wlotu powietrza

Aby zmniejszyć ilość złomu korpusu przepustnicy produkty do odlewania ciśnieniowegoPrzeprowadzono kompleksową analizę struktury produktu, projektu formy i kwestii produkcyjnych. Korpus zaworu B15B, składający się z różnych elementów, takich jak lewy i prawy otwór wału przepustnicy, słupek ograniczający sprężynę skrzyni biegów, otwór silnika i pierścień wlotu powietrza, stanowił wyzwanie podczas produkcji, prowadząc do wysokiego wskaźnika złomu.

B15B Struktura części produktu:

Części korpusu przepustnicy B15B mają wymiary 107 mm × 103 mm × 63 mm i różnią się między sobą Grubość ścianki i masie około 400 g. Produkt zawiera małe słupki ograniczone sprężynami po stronie skrzyni biegów, o specyficznych wymiarach wymagających szczególnej uwagi.

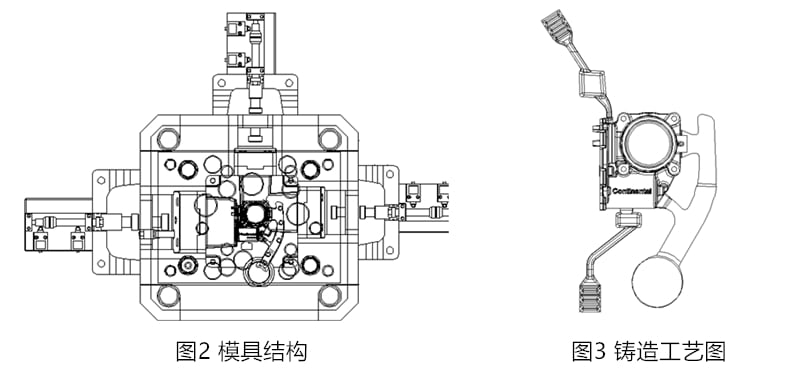

Plan projektowania formy:

Konstrukcja formy obejmuje pojedynczą formę z trzema blokami ślizgowymi, wszystkie ciągnione przez cylindry olejowe. Zastosowano maszynę odlewniczą 4000 kN i stempel φ60 mm. System kanałów został zaprojektowany z myślą o optymalnym przepływie stopu do wnęki.

Problemy w procesie produkcji:

Casting Undercast:

- Problem niedostatecznego odlewania kolumny granicznej skrzyni biegów rozwiązano poprzez dostosowanie skoku wtrysku i prędkości szybkiego prasowania, ale zmiany te okazały się nieskuteczne.

- Rozwiązanie polegało na dodaniu kołka wydechowego do części formy z głębokim wgłębieniem, a konkretnie do małej części kolumnowej, aby umożliwić odprowadzanie gazu podczas wprowadzania cieczy stopowej.

Podlew wokół skrzyni biegów:

- Analiza przepływu formy wykazała niedostateczne dozowanie na końcu podawania, bez systemu przelewowego.

- Rozwiązanie obejmowało dodanie formy w pobliżu tej części, aby ułatwić usuwanie zimnego materiału i gazu z gniazda formy.

Pory po przetworzeniu:

- Nadmierne otwory powietrzne w dolnej części wewnętrznej bramki i w pierścieniu wlotu powietrza zostały zidentyfikowane jako wady po obróbce.

- W przypadku pierścieniowych otworów powietrznych rozwiązanie polegało na zwiększeniu chłodzenia rdzenia w celu ograniczenia tworzenia się porów w pobliżu pozycji dokowania dwóch rdzeni.

- W przypadku porów w dolnej części bramki wewnętrznej, dostosowanie nachylenia bramki wewnętrznej od 27° do 35°, zgodnie z poniższym opisem Projektowanie form odlewniczych zalecenia podręcznika, skutecznie rozwiązały tę kwestię.

Wnioski:

Systematyczna analiza i ukierunkowane ulepszenia, takie jak dodanie kołków wydechowych, modyfikacja struktury formy i dostosowanie nachylenia wrót wewnętrznych, z powodzeniem zmniejszyły początkową ilość odpadów z 48,52% do mniej niż 10%, co doprowadziło do znacznych korzyści ekonomicznych w procesie produkcyjnym.