Odlewanie ciśnieniowe

We provide high-quality custom die-casting services for both small and large die-cast parts, with corresponding die-casting equipment for aluminum and zinc alloys, which we have extensive experience in. For other material requirements, we can communicate via email for customization. Our die-cast parts are widely used in various applications, such as automobiles, motorcycles, heat sinks, and industrial equipment.

Our company has a professional team of technical engineers who will communicate with you in a one-on-one manner throughout the entire process of the project, from product design, mold design, sample manufacturing and mass production, to packaging and transportation throughout the project process, we will communicate with you in depth and give you To your professional advice and fast quotation.

Kategorie produktów

- Obróbka CNC (4)

- Odlewanie ciśnieniowe (53)

- Formowanie wtryskowe (5)

- Formy (1)

Historia odlewania ciśnieniowego

Korzenie odlewania ciśnieniowego sięgają początku XIX wieku, a znaczące postępy w połowie XX wieku sprawiły, że stało się ono powszechnie stosowaną praktyką przemysłową. Innowacje w projektowaniu form i metalurgii odegrały kluczową rolę w jego rozwoju.

Odlewanie ciśnieniowe to proces odlewania metali, którego korzenie sięgają początków XIX wieku. W tamtym czasie technologia ta była wykorzystywana do produkcji małych odlewów i części, głównie w obszarach takich jak produkcja maszyn i produkcja samochodów. Jednak dopiero w połowie XX wieku odlewanie ciśnieniowe stopniowo stało się powszechnie stosowaną praktyką przemysłową, ponieważ technologia wciąż się rozwijała i wprowadzała innowacje.

W rozwoju technologii odlewania ciśnieniowego kluczową rolę odegrały innowacje w projektowaniu form i metalurgii. Forma jest ważną częścią procesu odlewania ciśnieniowego, a jej konstrukcja i jakość produkcji mają bezpośredni wpływ na jakość i wydajność produkcji odlewów. W połowie XX wieku, wraz z ciągłym postępem w projektowaniu form i technologii produkcji, dokładność i żywotność form odlewniczych zostały znacznie poprawione, co jeszcze bardziej poprawiło wydajność i jakość produkcji odlewów ciśnieniowych.

Jednocześnie postęp technologii metalurgicznej zapewnia również silne wsparcie dla rozwoju technologii odlewania ciśnieniowego. W procesie odlewania ciśnieniowego płynność i zdolność metalu do wypełniania formy są kluczowymi czynnikami wpływającymi na jakość i wydajność produkcji odlewów. Ulepszając proces metalurgiczny, można zoptymalizować skład i strukturę metalu, a także poprawić jego płynność i zdolność wypełniania formy, a tym samym jeszcze bardziej poprawić wydajność i jakość produkcji odlewów ciśnieniowych.

Ponadto, wraz z ciągłym rozwojem technologii komputerowej i technologii automatyzacji, nowoczesna technologia odlewania ciśnieniowego osiągnęła wysoki poziom automatyzacji i inteligencji. Dzięki symulacji komputerowej i zoptymalizowanemu projektowi, różne parametry w procesie odlewania ciśnieniowego mogą być dokładnie kontrolowane w celu osiągnięcia dokładnej produkcji odlewów. Jednocześnie zastosowanie zautomatyzowanych linii produkcyjnych znacznie poprawiło wydajność i jakość produkcji.

Rozwoju technologii odlewania ciśnieniowego nie można oddzielić od innowacji w projektowaniu form i metalurgii, a także od ciągłego rozwoju technologii komputerowej i automatyzacji. Rozwój tych technologii zapewnił silne wsparcie dla wydajności i jakości produkcji odlewów ciśnieniowych oraz promował szerokie zastosowanie i rozwój technologii odlewania ciśnieniowego.

Spis treści

Rodzaje odlewów ciśnieniowych

Zgodnie z różnymi źródłami siły w odlewaniu ciśnieniowym, odlewanie ciśnieniowe dzieli się na różne typy; każdy typ ma swoje własne specyficzne zastosowania i potrzeby. Poniżej przedstawiono trzy główne typy odlewów ciśnieniowych:

Odlewanie wysokociśnieniowe:

- Zasada: Wtryskiwanie ciekłego metalu do formy pod ciśnieniem. Ciśnienie to zapewnia, że metal wypełnia formę szybko i równomiernie, tworząc odlewy o wysokiej jakości i precyzyjnych wymiarach.

- Zastosowanie: Odlewanie ciśnieniowe jest stosowane głównie do produkcji części wymagających wysokiej wytrzymałości i precyzji, takich jak części silnika, koła zębate, łożyska itp.

- Zalety: Dzięki wtryskowi pod wysokim ciśnieniem metal szybko i równomiernie wypełnia formę, ograniczając powstawanie pustych przestrzeni i jam skurczowych.

Odlewanie grawitacyjne:

- Zasada działania: Ciekły metal wpływa do formy pod wpływem grawitacji. Formy są zwykle projektowane z bramą, przez którą ciekły metal wpływa do formy.

- Zastosowanie: Odlewanie grawitacyjne jest stosowane głównie do produkcji prostych części, które nie wymagają wysokiej precyzji, takich jak części samochodowe i części mebli.

- Zalety: Sprzęt jest prosty, tani i nadaje się do masowej produkcji.

Niskociśnieniowe odlewanie ciśnieniowe:

- Zasada działania: Ciekły metal jest wtryskiwany do formy pod niższym ciśnieniem. Ciśnienie to znajduje się gdzieś pomiędzy odlewaniem grawitacyjnym a odlewaniem wysokociśnieniowym.

- Zastosowanie: Niskociśnieniowe odlewanie ciśnieniowe nadaje się do produkcji części o średniej złożoności i precyzji, takich jak części AGD, części budowlane itp.

- Zalety: Łączy w sobie wysoką jakość odlewania ciśnieniowego z niskim kosztem odlewania grawitacyjnego, jednocześnie unikając uszkodzeń formy, które mogą być spowodowane wysokim ciśnieniem.

Materiały stosowane w odlewnictwie ciśnieniowym

Materiały stosowane w procesie odlewania ciśnieniowego zależą głównie od konkretnych wymagań odlewu i scenariusza zastosowania. Wybierając materiały do odlewania ciśnieniowego, należy wziąć pod uwagę takie czynniki, jak scenariusz zastosowania, rozmiar, kształt, waga i koszt odlewu. Prawidłowy dobór materiału i technologii przetwarzania będzie miał bezpośredni wpływ na jakość, wydajność i żywotność odlewu. Poniżej przedstawiono niektóre powszechnie stosowane materiały odlewnicze i ich właściwości:

Aluminium:

- Właściwości fizyczne: Aluminium jest lekkim, błyszczącym metalem o dobrej przewodności elektrycznej i cieplnej. Jego gęstość jest niższa i wynosi około 2,7 g/cm3.

- Właściwości mechaniczne: Aluminium ma stosunkowo niską wytrzymałość i twardość, ale dobrą plastyczność i plastyczność. Ułatwia to przepływ aluminium i wypełnianie formy podczas procesu odlewania ciśnieniowego.

- Odporność na korozję: Aluminium jest podatne na utlenianie w niektórych środowiskach, tworząc gęstą warstwę ochronną tlenku aluminium, co pomaga zwiększyć jego odporność na korozję.

- Zastosowania: Aluminium jest jednym z najczęściej używanych materiałów w przemyśle odlewniczym i jest szeroko stosowane w motoryzacji, elektronice, budownictwie i towarach konsumpcyjnych.

Cynk:

- Właściwości fizyczne: Cynk jest szarym, błyszczącym metalem o dużej gęstości (około 7,14 grama na centymetr sześcienny).

- Właściwości mechaniczne: Cynk ma stosunkowo niską wytrzymałość i twardość, ale dobrą plastyczność i plastyczność. Podczas procesu odlewania ciśnieniowego cynk szybko płynie i wypełnia formę.

- Odporność na korozję: Cynk łatwo utlenia się w wilgotnym środowisku, tworząc ochronną warstwę tlenku cynku, która pomaga zwiększyć jego odporność na korozję.

Zastosowanie: Cynk jest stosowany głównie w produkcji małych części odlewanych ciśnieniowo, takich jak zamki, zabawki, części mebli itp.

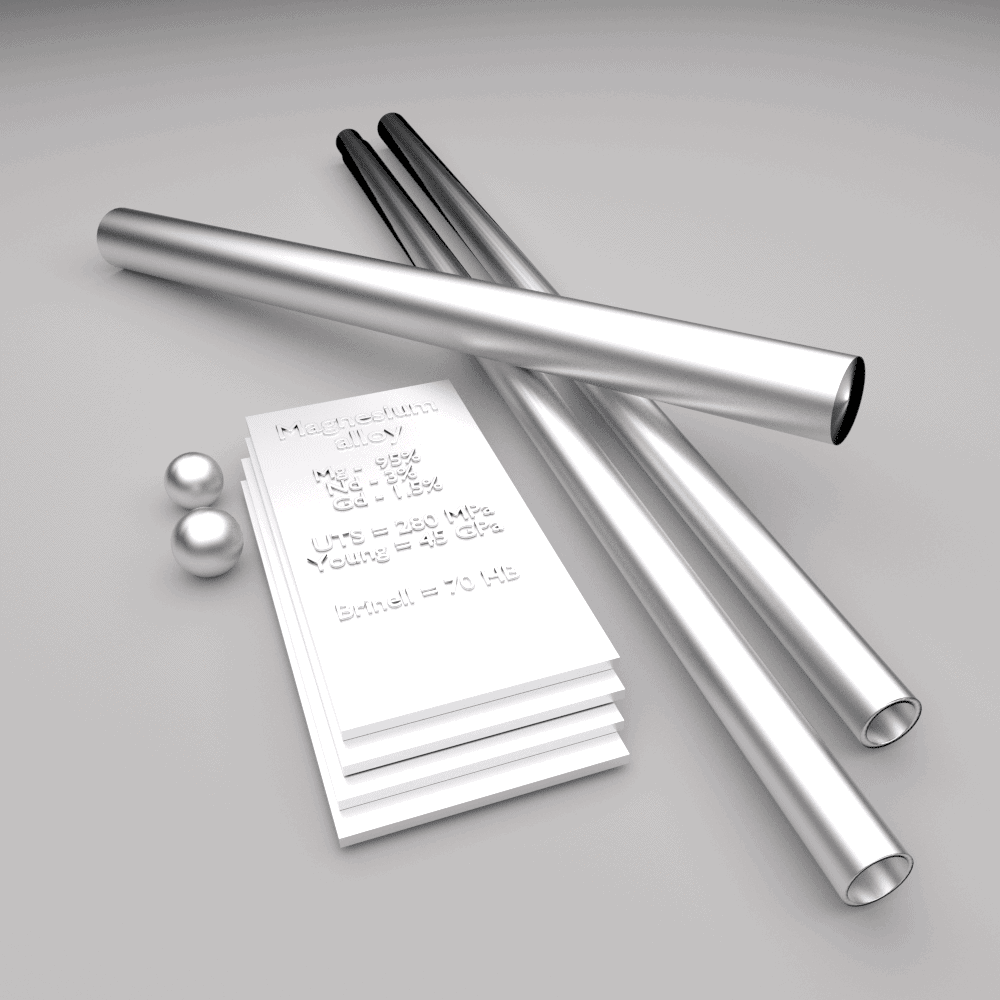

Magnez:

- Właściwości fizyczne: Magnez jest lekkim, błyszczącym metalem o niskiej gęstości (około 1,74 grama/centymetr sześcienny).

- Właściwości mechaniczne: Magnez charakteryzuje się wysoką wytrzymałością i sztywnością, a także dobrą plastycznością i plastycznością. Podczas procesu odlewania ciśnieniowego magnez szybko płynie i wypełnia formę.

- Odporność na korozję: Magnez ma stosunkowo niską odporność na korozję i wymaga obróbki powierzchni lub powlekania w celu zwiększenia jego odporności na korozję.

Zastosowanie: Magnez jest stosowany głównie w produkcji wyrobów elektronicznych, części samochodowych itp. Magnez jest również szeroko stosowany w przemyśle lotniczym i kosmicznym ze względu na jego lekkość i wysoką wytrzymałość.

Wszystkie trzy materiały wymagają odpowiedniej obsługi i obróbki końcowej podczas procesu odlewania ciśnieniowego, aby zapewnić jakość i wydajność odlewu. Ponadto specyficzne scenariusze zastosowań i wymagania mogą wymagać wyboru innych rodzajów materiałów lub specjalnej obróbki.

Oprócz wyżej wymienionych materiałów metalowych, niektóre materiały niemetalowe, takie jak tworzywa sztuczne i ceramika, są również powszechnie stosowane do produkcji określonych rodzajów odlewów ciśnieniowych. Na przykład, tworzywa sztuczne są często używane do produkcji części o prostych strukturach i niskich wymaganiach wytrzymałościowych, podczas gdy ceramika jest używana do produkcji części o wysokiej twardości i odporności na zużycie.

Opis procesu odlewania ciśnieniowego

Proces odlewania ciśnieniowego jest wydajną i precyzyjną metodą produkcji, odpowiednią do wytwarzania różnych części metalowych o złożonych kształtach i wysokich wymaganiach dotyczących precyzji. Optymalizując parametry procesu i kontrolując każdy aspekt procesu produkcyjnego, można jeszcze bardziej poprawić jakość i wydajność produkcji odlewów ciśnieniowych. Poniżej znajduje się szczegółowy opis procesu odlewania ciśnieniowego firmy Mindwell:

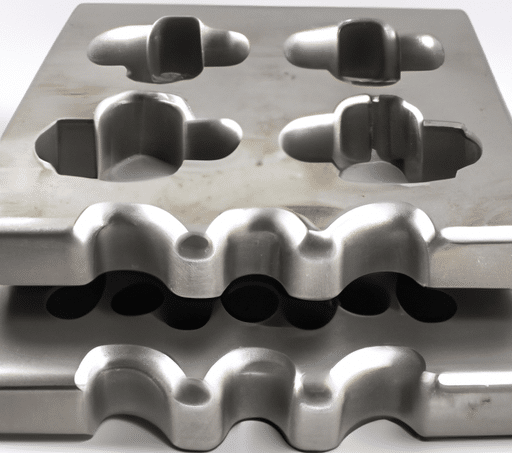

1. projektowanie i produkcja form:

Pierwszym krokiem w procesie odlewania ciśnieniowego jest zaprojektowanie i zbudowanie formy. Projekt formy musi uwzględniać takie czynniki, jak kształt, rozmiar, materiał i wymagania produkcyjne produktu.

Formy są zwykle wykonane ze stali o wysokiej wytrzymałości i mogą wytrzymać wysokie ciśnienie i temperaturę. Wewnętrzna struktura formy jest złożona, aby zapewnić równomierne rozprowadzenie stopionego metalu i wypełnienie całej formy podczas wtryskiwania.

2. przygotowanie stopionego metalu:

Wybór odpowiednich materiałów metalowych, takich jak aluminium, cynk, magnez itp. zgodnie z wymaganiami produktu. Metale te są podgrzewane do stanu stopionego w celu wtrysku do form.

Podczas przygotowywania stopionego metalu należy kontrolować jego temperaturę i skład, aby zapewnić jakość produktu końcowego.

3. proces wtrysku:

Stopiony metal jest wtryskiwany do formy pod wysokim ciśnieniem. Ciśnienie wtrysku zwykle waha się od dziesiątek do setek MPa, w zależności od wymagań produktu i właściwości metalu.

Parametry takie jak prędkość wtrysku, ciśnienie i temperatura muszą być kontrolowane podczas procesu wtrysku, aby zapewnić równomierne i całkowite wypełnienie formy metalem.

4. chłodzenie i krzepnięcie:

Po wypełnieniu formy metalem należy ją szybko schłodzić, aby umożliwić zestalenie się metalu i nadanie mu pożądanego kształtu. Metody chłodzenia mogą być naturalne lub wymuszone, w zależności od wymagań produkcyjnych.

Podczas procesu chłodzenia należy kontrolować prędkość i czas chłodzenia, aby uniknąć naprężeń wewnętrznych i odkształceń.

5. wyrzucanie i odbieranie:

Gdy metal jest całkowicie zestalony, uformowana część może zostać wyrzucona z formy za pomocą mechanizmu wyrzucającego. Konstrukcja mechanizmu wyrzutowego musi uwzględniać kształt i rozmiar produktu, aby zapewnić płynne wyjmowanie części z formy.

Po wyjęciu części należy je sprawdzić i wyczyścić w celu usunięcia zadziorów i innych niepożądanych wad.

6.Przetwarzanie końcowe i kontrola:

W razie potrzeby wykonaj obróbkę końcową części, taką jak obróbka cieplna, obróbka powierzchni, obróbka skrawaniem itp. Obróbki te poprawiają wydajność i wygląd części.

Przeprowadzane są rygorystyczne kontrole i testy gotowych produktów w celu zapewnienia, że spełniają one wymagania projektowe i standardy jakości. Obejmuje to testowanie dokładności wymiarowej, jakości powierzchni, właściwości mechanicznych i innych.

Zalety odlewania ciśnieniowego

Proces odlewania ciśnieniowego oferuje szereg zalet, które sprawiają, że jest to preferowana metoda produkcji w wielu branżach. Zalety te dają procesowi odlewania ciśnieniowego znaczące korzyści w zakresie poprawy jakości produktu, obniżenia kosztów i zwiększenia wydajności produkcji. Oto główne zalety procesu odlewania ciśnieniowego:

- Wysoka precyzja: Proces odlewania ciśnieniowego jest w stanie wytwarzać części o wysokiej precyzji i stabilności wymiarowej. Dokładność wymiarowa części odlewanych ciśnieniowo jest bardzo wysoka ze względu na precyzję projektowania i produkcji form, a także kontrolę ciśnienia i temperatury podczas wtryskiwania metalu.

- Wysoka wydajność produkcji: Proces produkcji odlewów ciśnieniowych charakteryzuje się wysokim stopniem automatyzacji i wysoką wydajnością produkcji. Dokładność wymiarowa części odlewanych ciśnieniowo jest bardzo wysoka ze względu na precyzję projektowania i produkcji form, a także kontrolę ciśnienia i temperatury podczas wtryskiwania metalu.

- Oszczędność kosztów: Ponieważ części odlewane ciśnieniowo są formowane za jednym razem, nie ma potrzeby późniejszej obróbki lub regulacji. Pozwala to znacznie zaoszczędzić czas i koszty związane z obróbką końcową oraz zwiększyć wydajność produkcji.

- Pełne wykorzystanie materiałów: W procesie odlewania ciśnieniowego materiały metalowe mogą być w pełni wykorzystane. Ponieważ metal jest wtryskiwany do formy pod wysokim ciśnieniem, jest on równomiernie rozprowadzany w całej formie, nie pozostawiając niewykorzystanych części.

- Szerokie możliwości zastosowania: Proces odlewania ciśnieniowego może być wykorzystywany do produkcji różnorodnych części o złożonych kształtach, niewielkich rozmiarach i niskiej wadze. Sprawia to, że jest to preferowana metoda produkcji w wielu branżach, takich jak motoryzacja, elektronika, towary konsumpcyjne i inne.

- Wysoka konfigurowalność: Projektowanie i produkcja form odlewniczych jest stosunkowo elastyczna i może być dostosowana do potrzeb klienta. Dzięki temu proces odlewania ciśnieniowego może spełniać różne specyficzne potrzeby i wymagania projektowe.

- Przyjazny dla środowiska: Proces odlewania ciśnieniowego generuje mniej odpadów i gazów odlotowych niż inne metody produkcji. Ponadto, wraz z postępem technologicznym, wiele urządzeń do odlewania ciśnieniowego przyjęło przyjazne dla środowiska konstrukcje, aby jeszcze bardziej zmniejszyć wpływ na środowisko.

- Łatwość automatyzacji: Proces odlewania ciśnieniowego jest łatwy do zautomatyzowania. Dzięki zastosowaniu zaawansowanej robotyki i urządzeń do automatyzacji można osiągnąć wydajną i ciągłą produkcję, ograniczyć ręczną interwencję oraz poprawić wydajność i jakość produkcji.

- Szybka wymiana formy: W produkcji odlewów ciśnieniowych wymiana formy jest stosunkowo szybka i prosta. Sprawia to, że produkcja wielu różnych części lub w małych partiach jest bardziej opłacalna.

- Dobre właściwości mechaniczne: Części odlewane ciśnieniowo mają zwykle doskonałe właściwości mechaniczne, takie jak wytrzymałość, twardość, odporność na zużycie, odporność na korozję itp. Umożliwia im to utrzymanie stabilnej wydajności w różnych trudnych warunkach.

Kliknij adres e-mail, aby wysłać rysunki i rozpocząć personalizację odlewów ciśnieniowych

Zastosowanie odlewania ciśnieniowego

Proces odlewania ciśnieniowego jest szeroko stosowany w różnych dziedzinach. Może zaspokoić wiele różnych potrzeb i produkować wysokiej jakości, precyzyjne części. Oto główne zastosowania odlewania ciśnieniowego w różnych dziedzinach:

Przemysł motoryzacyjny:

Odlewanie ciśnieniowe odgrywa ważną rolę w przemyśle motoryzacyjnym. Kluczowe komponenty, takie jak silniki, skrzynie biegów i koła, są wytwarzane w procesie odlewania ciśnieniowego.

Części odlewane ciśnieniowo charakteryzują się wysoką precyzją, wysoką wytrzymałością i lekkością oraz mogą spełniać wymagania dotyczące wydajności i bezpieczeństwa samochodów.

Pole elektroniczne:

Branża elektroniczna wymaga wysokiej precyzji i niezawodności komponentów, a proces odlewania ciśnieniowego może spełnić te wymagania.

Części odlewane ciśnieniowo są wykorzystywane do produkcji obudów, złączy, radiatoryitp. dla sprzętu elektronicznego. Części te często muszą charakteryzować się dobrą przewodnością elektryczną i odpornością na korozję.

Sektor dóbr konsumpcyjnych:

Branża dóbr konsumpcyjnych ma wysokie wymagania dotyczące wyglądu i trwałości produktów, a proces odlewania ciśnieniowego może spełnić te wymagania.

Części odlewane ciśnieniowo są wykorzystywane do produkcji różnych produktów konsumenckich, takich jak meble, oprawy oświetleniowe, zastawy stołowe i inne. Części te często muszą mieć estetyczny wygląd i dobrą odporność na korozję.

Sektor lotniczy i kosmiczny:

Przemysł lotniczy ma bardzo wysokie wymagania dotyczące precyzji i niezawodności części, a proces odlewania ciśnieniowego może spełnić te wymagania.

Części odlewane ciśnieniowo są wykorzystywane do produkcji części do samolotów, rakiet i innych statków powietrznych, takich jak elementy silnika, części konstrukcyjne itp. Części te zazwyczaj wymagają doskonałej wytrzymałości i odporności na korozję.

Obszar medyczny:

Branża medyczna również wymaga wysokiej precyzji i niezawodności komponentów, a proces odlewania ciśnieniowego może spełnić te wymagania.

Części odlewane ciśnieniowo są wykorzystywane do produkcji urządzeń medycznych, takich jak narzędzia chirurgiczne, akcesoria do urządzeń medycznych itp. Części te zazwyczaj muszą charakteryzować się doskonałą wytrzymałością i odpornością na korozję, spełniając jednocześnie wymagania klasy medycznej.

Przemysł meblowy:

W przemysł meblarskiProces odlewania ciśnieniowego jest powszechnie stosowany do produkcji części mebli, takich jak krzesła i stoły.

Części odlewane ciśnieniowo charakteryzują się wysoką precyzją, wytrzymałością i lekkością, zapewniając stabilność i bezpieczeństwo mebli.

Na przykład, części nośne fotelika, złącza itp. są produkowane w procesie odlewania ciśnieniowego, aby zapewnić trwałość i bezpieczeństwo fotelika.

Obszar nadzoru bezpieczeństwa:

W dziedzinie monitorowania bezpieczeństwa technologia odlewania ciśnieniowego jest często wykorzystywana do produkcji części do kamer, monitorów i innego sprzętu.

Części te często muszą charakteryzować się dobrą wytrzymałością i odpornością na korozję, aby zapewnić stabilność i trwałość sprzętu.

Na przykład uchwyt kamery, podstawa itp. są produkowane w procesie odlewania ciśnieniowego, aby zapewnić stabilność i bezpieczeństwo sprzętu.

Kontrola jakości odlewów ciśnieniowych

Utrzymywanie ścisłych środków kontroli jakości ma zasadnicze znaczenie dla odlewania ciśnieniowego. Procedury kontroli i testowania zapewniają niezawodność i funkcjonalność produktu końcowego. Poniżej znajduje się szczegółowe wprowadzenie do środków kontroli jakości odlewów ciśnieniowych firmy Mindwell:

Kontrola jakości form:

- Forma jest rdzeniem procesu odlewania ciśnieniowego, a jej jakość bezpośrednio wpływa na jakość i wydajność produktu końcowego.

- Projektowanie i produkcja form muszą być zgodne z surowymi normami i specyfikacjami, aby zapewnić precyzję, wytrzymałość i trwałość form.

- Podczas procesu produkcyjnego formy muszą być regularnie sprawdzane i konserwowane, aby zapewnić ich dobry stan techniczny.

Kontrola surowców:

Jakość surowców ma istotny wpływ na jakość produktów odlewanych ciśnieniowo.

- Materiały metalowe zakupione przez Mindwell powinny być zgodne z odpowiednimi normami i specyfikacjami oraz poddawane ścisłej kontroli i testom w celu zapewnienia, że ich skład i właściwości fizyczne spełniają wymagania.

- Podczas przechowywania i transportu należy unikać zanieczyszczenia lub uszkodzenia surowców.

Kontrola procesu produkcyjnego:

- Proces produkcji odlewów ciśnieniowych musi być ściśle kontrolowany, aby zapewnić stabilność i spójność każdego procesu.

- Parametry podczas procesu produkcji, takie jak ciśnienie wtrysku, prędkość wtrysku, temperatura formy itp. powinny być precyzyjnie kontrolowane, aby zapewnić jednorodność i kompletność wypełnienia metalem.

- Podczas procesu produkcyjnego sprzęt powinien być regularnie kontrolowany i konserwowany, aby zapewnić jego stabilność i niezawodność.

Kontrola i testowanie produktów:

- Produkty odlewane ciśnieniowo wymagają rygorystycznej kontroli i testów w trakcie i po zakończeniu produkcji.

- Kompleksowa ocena produktu jest przeprowadzana poprzez kontrolę wyglądu, pomiary wymiarów, testy właściwości mechanicznych i inne środki.

- W przypadku niekwalifikowanych produktów, powinny one zostać przerobione lub złomowane na czas, aby uniknąć wejścia na rynek.

System zarządzania jakością:

- Firma Mindwell stworzyła doskonały system zarządzania jakością.

- Mindwell zapewnia, że każdy dział i pracownik ma jasność co do swoich obowiązków i wymagań poprzez sformułowanie jasnych standardów jakości i procedur operacyjnych.

- Nasz system zarządzania jakością jest regularnie weryfikowany i ulepszany w celu dostosowania do zmieniających się potrzeb rynku i rozwoju technologicznego.

Szkolenie pracowników i poprawa świadomości:

- Pracownicy są ważnymi czynnikami w procesie produkcji odlewów ciśnieniowych, a ich umiejętności i świadomość mają bezpośredni wpływ na jakość produktu.

- Mindwell zapewnia regularne szkolenia i doskonalenie umiejętności swoich pracowników, aby mogli oni zrozumieć i opanować kluczowe technologie i wymagania kontroli jakości procesu odlewania ciśnieniowego.

- Poprawa świadomości pracowników w zakresie jakości, tak aby mogli świadomie przestrzegać standardów jakości i procedur operacyjnych.

Ciągłe doskonalenie i innowacje:

- Kontrola jakości odlewów ciśnieniowych jest procesem ciągłego doskonalenia. Inżynierowie Mindwell zbierają i analizują dane podczas procesu produkcji, aby zidentyfikować problemy i podjąć odpowiednie środki w celu poprawy.

- Mindwell zachęca pracowników do przedstawiania opinii i sugestii dotyczących ulepszeń, stymulowania ich innowacyjnego ducha i promowania ciągłego postępu technologii odlewania ciśnieniowego.

Krótko mówiąc, kontrola jakości odlewów ciśnieniowych to systematyczna praca obejmująca formy, surowce, procesy produkcyjne, kontrolę produktów i inne powiązania. Wdrażając rygorystyczne środki kontroli jakości, można zapewnić niezawodność i funkcjonalność produktu końcowego, poprawić konkurencyjność Mindwell i zapewnić klientom wysokiej jakości części odlewane ciśnieniowo.

Wpływ odlewania ciśnieniowego na środowisko

Proces odlewania ciśnieniowego ma pewien wpływ na środowisko, ale poprzez przyjęcie przyjaznych dla środowiska praktyk i środków recyklingu można promować rozwój zrównoważonych procesów produkcyjnych i zmniejszyć wpływ na środowisko. Mindwell aktywnie podejmuje działania w celu wzmocnienia zarządzania środowiskowego, poprawy świadomości ekologicznej i zapewnienia, że proces produkcji odlewów ciśnieniowych spełnia wymagania środowiskowe. Poniżej znajduje się szczegółowe wprowadzenie do wpływu odlewania ciśnieniowego na środowisko:

Emisja spalin:

Podczas procesu odlewania ciśnieniowego, ogrzewanie i topienie metalu wytwarza dużą ilość spalin. Spaliny te mogą zawierać szkodliwe substancje, takie jak metale ciężkie i inne chemikalia, które, jeśli zostaną bezpośrednio uwolnione do atmosfery, mogą mieć negatywny wpływ na środowisko i zdrowie ludzi.

- W celu zmniejszenia emisji spalin można podjąć następujące środki:

Używaj przyjaznych dla środowiska środków topiących i antyadhezyjnych, aby ograniczyć wytwarzanie szkodliwych substancji. - Wyposażony w sprzęt do oczyszczania spalin, który filtruje i oczyszcza spaliny, aby zapewnić, że emisja spalin spełnia normy ochrony środowiska.

- Przyjęcie zamkniętych systemów wytapiania i wylewania w celu zmniejszenia emisji gazów odlotowych.

Oczyszczanie ścieków:

Podczas procesu odlewania ciśnieniowego, czyszczenie, chłodzenie i szlifowanie metalu generuje dużą ilość ścieków. Ścieki te mogą zawierać metale ciężkie i inne szkodliwe substancje, które, jeśli zostaną bezpośrednio odprowadzone do środowiska bez oczyszczenia, mogą być szkodliwe dla życia wodnego i zdrowia ludzkiego.

W celu zmniejszenia wpływu ścieków na środowisko można podjąć następujące działania:

- Wyposażenie urządzeń do oczyszczania ścieków w celu przeprowadzenia filtracji, neutralizacji, wytrącania i innych zabiegów na ściekach w celu zapewnienia, że ścieki spełniają normy odprowadzania.

- Przyjęcie systemu recyklingu wody w celu zmniejszenia zużycia świeżej wody i ograniczenia emisji ścieków.

Ścieki są poddawane recyklingowi i ponownie wykorzystywane, na przykład do chłodzenia podczas procesów odlewania.

Usuwanie odpadów:

Podczas procesu odlewania ciśnieniowego powstają pewne odpady, takie jak skrawki metalu, wadliwe produkty itp. Jeśli odpady te nie zostaną odpowiednio zutylizowane, mogą spowodować zanieczyszczenie środowiska.

Aby zmniejszyć wpływ odpadów na środowisko, można podjąć następujące kroki:

- Zbieraj i przetwarzaj odpady w kategorie, takie jak złom metalowy, który można poddać recyklingowi i ponownie wykorzystać, oraz wadliwe produkty, które można sprzedać jako złom lub przetworzyć w inny sposób.

- Używanie przyjaznych dla środowiska i nadających się do recyklingu materiałów do produkcji form i sprzętu pomocniczego w celu zmniejszenia zużycia zasobów.

Centralize the processing, recycling and reuse of recyclable waste materials, such as sending them to professional recycling companies for recycling and reuse.

Die casting case

A manufacturer in a certain country needs to produce a complex aluminum alloy die casting for use in parts of their equipment. In order to meet production needs, we decided to use the die-casting process after in-depth communication and discussions with our customers.

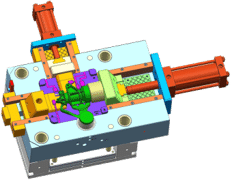

Konstrukcja formy:

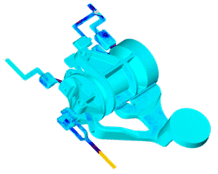

First, Mindwell’s mold designers designed the structure and size of the mold based on product drawings and technical requirements. We used professional CAD software for modeling and simulated the flow path and filling process of the metal liquid to ensure that the mold could meet production requirements.

Mold making:

In the mold manufacturing process, we use high-strength steel as the mold material to ensure the stability and durability of the mold. During the manufacturing process, the design drawings are strictly followed to ensure that the mold’s accuracy and size meet the requirements. At the same time, the mold was heat treated and surface treated to improve the mold’s hardness and wear resistance.

Die casting production:

After the mold manufacturing is completed, die-casting production begins. During the die casting process, the metal liquid flows into the mold through the flow channel, and then solidifies under high pressure into the casting. During the production process, injection pressure, injection speed, mold temperature and other parameters are controlled to ensure that the metal liquid can fill the mold evenly and fully. At the same time, post-processing is performed on the castings, such as cleaning, grinding, polishing, etc., to improve the finish and precision of the castings.

Die casting FAQ

What is die casting and how does it work?

Die casting is a widely used manufacturing process that involves the production of metal parts through the injection of molten metal into a mold cavity, known as a die. This process is highly efficient and allows for the production of complex and precise parts with excellent dimensional accuracy.

The die casting process typically involves the following steps:

- Clamping: The two halves of the die, known as the cover die and ejector die, are securely clamped together.

- Injection: Molten metal, usually an alloy of aluminum, zinc, or magnesium, is injected under high pressure into the die cavity through a gate.

- Cooling: The molten metal quickly solidifies and takes the shape of the die cavity. Cooling channels within the die help expedite the solidification process.

- Ejection: Once the metal has solidified, the two halves of the die are separated, and the newly formed part is ejected.

Trimming and - Finishing: The part may undergo additional processes such as trimming, deburring, and surface finishing to achieve the desired final product.

There are two main types of die casting:

- Hot Chamber Die Casting: In this process, the injection system is immersed in the molten metal, eliminating the need for a separate furnace. This method is commonly used for alloys with low melting points, such as zinc.

- Cold Chamber Die Casting: In this process, the molten metal is ladled into a separate injection chamber before being injected into the die cavity. This method is suitable for alloys with high melting points, such as aluminum and magnesium.

Wnioski

Die casting is a versatile and efficient manufacturing process that enables the production of high-quality metal parts with exceptional precision. With its numerous advantages and wide-ranging applications, die casting continues to be a preferred choice for manufacturers across various industries.

What are the common challenges in die casting?

There are indeed some common challenges with the die casting process, and below I’ll go over them in more detail and how to deal with them.

1. pores

Porosity is one of the common defects in the die casting process. It is usually caused by insufficient fluidity or insufficient filling of the metal liquid. Porosity can lead to reduced strength and corrosion resistance in the casting, and in some cases, the pores can even serve as the starting point for cracks.

To reduce porosity, you can take the following steps:

Optimize the mold design to ensure smooth flow channels and reduce the flow resistance of metal liquid.

Control the temperature and fluidity of the metal liquid to ensure that the metal liquid can fully flow and fill the mold.

Adjust the injection pressure and speed so that the metal liquid can fill the mold cavity more fully.

2. Shrink

Shrinkage is another common challenge during the die casting process. Metal liquid will shrink during the cooling and solidification process. If the shrinkage is not controlled properly, it may cause dimensional deviation, deformation and other problems of castings.

To control shrinkage, the following measures can be taken:

Optimize the mold design to make the heat conduction between the mold and the casting more uniform and reduce the difference in shrinkage of each part of the casting.

Control the cooling rate and temperature gradient of the metal liquid to reduce the shrinkage of the casting.

Dimensional measurements and adjustments are made during the production process to ensure that the casting dimensions meet the requirements.

3. Quality control

In order to cope with these challenges, it is very important to establish a strict quality control system. This includes:

Develop detailed quality standards and operating procedures to ensure that every employee is aware of their responsibilities and requirements.

Regularly inspect and maintain equipment and processes to ensure their stability and reliability.

Collect and analyze data during the production process to identify problems and take corresponding measures for improvement.

In short, there are indeed some challenges in the die-casting process, but by optimizing the mold design, controlling the flow and cooling of the metal liquid, and establishing a strict quality control system, these challenges can be effectively dealt with and the quality and production efficiency of the die-casting products can be improved.

How does die casting compare to other manufacturing processes like forging and machining?

Die casting is a manufacturing process in which molten metal is injected into a mold and then cooled and solidified to obtain metal products of the desired shape and size. Compared to other manufacturing processes, die casting offers the following advantages:

- High precision: The precision of the die-casting mold is very high, reaching the micron level, so the dimensional accuracy of the die-cast products is also very high.

- High efficiency: During the die casting process, the molten metal is quickly cooled and solidified under high pressure, so the production efficiency is very high.

- Good surface quality: Because the molten metal is cooled and solidified in the mold during the die-casting process, the surface of the product is smooth and does not require too much post-processing.

- Complex shapes can be manufactured: Due to the very high precision of die-casting molds, products of very complex shapes and sizes can be manufactured.

- Low cost: Compared with traditional processes such as forging and machining, die casting is less expensive.

In short, die casting is a very efficient, precise and economical manufacturing process suitable for manufacturing various metal products, such as automotive parts, electronic products, etc.

Is die casting environmentally friendly?

Die casting is a widely used manufacturing process that involves injecting molten metal under high pressure into a mold cavity. It is known for its ability to produce complex shapes with high accuracy and excellent surface finish. However, when assessing the environmental impact of die casting, there are several factors to consider.

energy efficiency

One of the key factors that determine the environmental friendliness of any manufacturing process is its energy efficiency. Die casting is known for its high energy efficiency compared to other metal forming technologies. This process requires less energy to produce finished parts as it involves minimal material waste and shorter production cycles. The use of advanced technologies such as electric machines can further increase energy efficiency by reducing power consumption.

Materials used

Die-casting uses nonferrous metals such as aluminum, zinc and magnesium, which are highly recyclable. These metals can be melted and reused multiple times without losing their properties. The ability to recycle and reuse materials significantly reduces the need for primary metal extraction, thereby protecting natural resources and minimizing environmental impact.

reduce waste

Die casting is a near-net-shape manufacturing process, meaning it requires minimal post-processing. This reduces the generation of scrap compared to other metal forming techniques such as machining. Any scrap produced during the die casting process can be collected and recycled, further reducing waste sent to landfill.

Emissions and air quality

Although die casting is generally considered environmentally friendly, the process does produce emissions that need to be managed properly. Melting metal can release volatile organic compounds (VOCs) and other air pollutants. However, with the implementation of advanced pollution control technology such as exhaust systems and filters, emissions can be effectively controlled and minimized.

water consumption

Die casting requires water for cooling, but the amount is relatively low compared to other manufacturing processes. In addition, the water used in the die-casting process can be recovered and reused, reducing overall water consumption.

overall environmental impact

Taking into account energy efficiency, material recyclability, waste reduction, and controlled emissions, die casting can be considered an environmentally friendly manufacturing process. Its ability to produce complex parts with minimal material waste and its potential for recycling make it a sustainable option for various industries.

continuous improvement

Despite the positive impact of die casting on the environment, the industry continues to strive to further reduce its impact on the environment. Mindwell continues to develop more sustainable alloys, improve energy efficiency and implement advanced pollution controls. These efforts make die casting even more environmentally friendly in the future.

In summary, die casting offers a variety of environmental benefits due to its energy efficiency, material recyclability, waste reduction and controlled emissions. At Minidwell, we prioritize sustainable practices and continue to improve processes to further reduce our impact on the environment.

What recent innovations have impacted the die casting industry?

The latest innovations in die casting include advanced technologies, automation and sustainable practices. These innovations increase efficiency and reduce costs. These innovations play an important role in the field of die casting, improving production efficiency and reducing costs, while also contributing to environmental protection.

1.Advanced technology:

- 3D printing molds: Using 3D printing technology to manufacture molds can achieve more complex shapes and finer details. This technology reduces the time and cost of mold manufacturing and improves the accuracy and durability of the mold.

- Additive manufacturing: Additive manufacturing technology can create complex metal structures by adding materials layer by layer. This technology can be used to make complex die-casting molds, improving the accuracy and durability of the molds.

2. Automation:

- Robots and automation equipment: During the die-casting process, robots and automation equipment can be used to automate pouring, picking, polishing and other processes. This automation can improve production efficiency, reduce manual operations, and reduce costs and error rates.

- Intelligent control system: By introducing an intelligent control system, the die-casting process can be monitored and adjusted in real time, thereby improving product quality and production efficiency.

3. Sustainable practices:

- Scrap recycling: As mentioned earlier, scrap recycling is an important innovation in the field of die casting. By recycling waste materials and reusing them, you can reduce the generation of waste materials, reduce costs, and also help environmental protection.

- Energy optimization: By optimizing the heating system, cooling system, etc., you can reduce energy consumption and reduce the impact on the environment.

- Environmentally friendly materials: The use of environmentally friendly materials can reduce pollution to the environment and also help protect human health.

Why Choose Mindwell as a Die Casting Service Manufacturer?

When choosing a die casting service provider, it is crucial to choose a company that can meet your specific requirements and provide high-quality products. Mindwell has established itself as a reliable and trustworthy supplier in the industry. Our company has the following advantages:

1. Experience and expertise

Mindwell has been in the die-casting industry for many years and has accumulated rich experience and expertise. Our team of professionals possess highly skilled and knowledgeable staff in all aspects of die casting. Whether you need intricate designs or intricate parts, Mindwell has the capabilities to meet your needs.

Mindwell also offers value-added services such as machining, finishing and assembly. This comprehensive approach ensures that the finished product you receive will exactly meet your specifications.

2.Quality assurance

At Mindwell, quality matters. I have implemented strict quality control measures at every stage of the manufacturing process. From material selection to final inspection, each step is carefully monitored to ensure that the final product meets the highest standards.

Mindwell Corporation is ISO 9001 certified, demonstrating our commitment to continuous improvement and customer satisfaction.

3. State-of-the-art facilities

The Mindwell Company is proud of its state-of-the-art facility. We have invested in advanced machinery to ensure efficient and precise manufacturing processes. Our facility is equipped with the latest technology, allowing us to produce high-quality die-cast parts with tight tolerances.

Additionally, Mindwell Company regularly updates its equipment to stay at the forefront of industry advancements. This commitment to innovation enables us to provide our customers with cutting-edge solutions.

4.Customization and Flexibility

Every customer has unique needs, and Mindwell understands the importance of customization and flexibility. We work closely with our clients to understand our specific needs and provide tailored solutions.

Whether you need help with design optimization, material selection, or surface preparation, Mindwell Corporation has the expertise to guide you through the entire process. They are dedicated to providing solutions that not only meet your expectations but exceed them.

5. Competitive pricing

Mindwell offers competitive prices without compromising on quality. We understand the importance of cost-effectiveness and strive to provide value to our clients. By optimizing the manufacturing process and leveraging our expertise, we are able to offer competitive pricing for die cast parts.

In addition, Mindwell Company believes in transparency and honesty in pricing. We provide detailed quotes that clearly outline the costs involved, making sure there are no hidden surprises.

6.customer satisfaction

Customer satisfaction is at the heart of Mindwell’s business philosophy. We prioritize building long-term relationships with our customers by providing superior products and services. Our dedicated customer support team is always ready to resolve any questions or inquiries promptly.

Mindwell Corporation’s experience, expertise, commitment to quality, state-of-the-art facilities, customization options, competitive pricing and customer satisfaction make us an excellent choice. When you choose Mindwell Corporation, you can be confident that you are working with a reliable and trustworthy supplier that will provide quality die cast parts to meet your specific needs.