Breve descrição: fundição de alumínio para o local de fundição, automação, equipamento inteligente tem sido aplicado na produção, mas como fazer estes equipamentos de produção estável a longo prazo, o trabalho principal é a "estabilidade", descobrir os factores de flutuação de cada ligação, com uma forma viável e fiável de o restaurar a um estado estável, "primeiro procurar a estabilidade, e depois procurar a melhoria", este trabalho é semana após semana, não há uma vez por todas, não há atalho para ir. Primeiro procurar a estabilidade e depois procurar melhorar", este trabalho é feito semana após semana, não existe uma vez por todas, não existe um atalho. Os problemas de qualidade dos produtos de fundição injetada encontrados no local podem não ser causados por um fator, na resolução do problema precisam ser integrados com uma série de fatores para lidar com, de modo que o produto pode ser eficiente, produção estável de alta qualidade. O texto usa a gestão de seis factores (5M1E) para descobrir que o local do processo de fundição pode ser um fator de desestabilização, e estes factores para controlar e melhorar, apresentam a estratégia de estabilização do processo de fundição.

O que é a fundição de alumínio?

A fundição de alumínio sob pressão é uma tecnologia altamente automatizada e de elevada eficiência para a produção de peças com formas complexas. Esta tecnologia produz peças de fundição sob pressão de alumínio com boa densificação, alta precisão, menor margem de maquinação, excelentes propriedades mecânicas e outras vantagens, no sector automóvel, equipamento mecânico e outros campos têm sido amplamente utilizados.

A indústria de fundição de alumínio de alta pressão, a fundição sob pressão de porosidade, encolhimento, problema de segregação interna a frio tem sido atormentada por pessoas que trabalham com fundição sob pressão. Embora os requisitos para os furos de encolhimento da porosidade tenham uma escala prescrita, mas muitas vezes devido a uma variedade de factores incertos flutuantes no processo de produção e fazem com que a qualidade da fundição sob pressão seja repetida, por vezes boa e por vezes má, o que leva a que a qualidade da fundição sob pressão não seja estável.

Devido à formação de enchimento rápido, as peças de fundição de alumínio sob pressão serão devidas a uma variedade de factores no interior da quantidade residual de gás. Com o aparecimento da fundição sob pressão a vácuo, da fundição sob pressão oxigenada, da extrusão local e de outras tecnologias avançadas, a partir de um certo grau para melhorar a qualidade interna das peças de fundição sob pressão de alumínio, mas a existência de poros, orifícios de retração, segregação a frio ainda não pode ser evitada. Mesmo assim, é possível controlar a porosidade, a contração, a segregação a frio e outros problemas dentro de um determinado intervalo.

A fundição injetada refere-se, de facto, à máquina de fundição injetada, à liga de fundição injetada e ao molde de fundição injetada, três elementos do nome coletivo, o processo de fundição injetada é a integração desses três elementos aplicados à produção. Hoda Dini et al. estudaram a pressão da fundição sob pressão na deformação da fundição da liga AZ91D e o efeito das tensões residuais, os resultados do estudo mostram que a pressão da fundição sob pressão na deformação da fundição e as tensões residuais da fundição do impacto do maior; aumentar a pressão da fundição sob pressão, a fundição da deformação será reduzida, mas as tensões residuais da superfície. No entanto, a tensão residual na superfície irá aumentar. Muitos estudiosos sobre o molde e a fundição sob pressão no processo de fundição sob pressão estudaram a distribuição do campo de temperatura e o gradiente de temperatura e outras questões. p. Sharifi et al. através de experiências para estudar os parâmetros do processo no processo de fundição sob pressão. Os resultados mostram que, entre muitos parâmetros do processo, o tamanho da velocidade de punção tem o maior efeito na porosidade das peças fundidas, mas há algumas ligas especiais em que o efeito da velocidade de ejeção lenta é novamente maior.

Agora, cada vez mais empresas estão a utilizar a Internet para monitorizar e ajustar em tempo real os parâmetros do processo de fundição sob pressão. O desenvolvimento do programa do processo de fundição sob pressão é uma parte muito importante, a racionalidade do processo afecta diretamente a qualidade das peças fundidas e as subsequentes ligações de processamento e produção. A qualidade da fundição sob pressão é muitas vezes boa ou má e muitos factores, o controlo razoável e eficaz da qualidade da fundição sob pressão tem de considerar de forma abrangente muitos factores, a estabilidade a longo prazo da qualidade da fundição sob pressão para o custo da empresa, o lucro e assim por diante é muito importante, mas a complexidade do local de fundição sob pressão torna o controlo e a gestão da qualidade da fundição sob pressão mais difícil. Com base nisto, apresentamos a estratégia de estabilização do processo de fundição injetada com base nos seis fatores de gestão do local (5M1E), solução sistemática para o local de fundição injetada para problemas de gestão da qualidade da fundição injetada.

Problemas e medidas no local de fundição sob pressão

Quando a qualidade da fundição sob pressão flutua, os técnicos de campo optam muitas vezes por ajustar os parâmetros do processo, em vez de procurarem a causa pela raiz. Por exemplo:

- Em caso de anomalia interna, alterar o ponto de comutação de alta velocidade, aumentar a velocidade de injeção de pressão rápida, aumentar a abertura do reforço;

- Quando houver tração do molde, aumentar a quantidade de spray de agente de libertação do molde ou prolongar o tempo de pulverização;

- Se o punção estiver a encravar, aumentar a quantidade de lubrificante;

- Quando a temperatura do líquido de alumínio no forno de preservação de calor não é suficiente para utilizar uma pistola de chama para cozer na superfície líquida da boca de vazamento.

Cada um dos ajustes inadequados acima pode trazer 3% da taxa defeituosa, há mais de três ações de ajuste inadequadas podem trazer mais de 10% da taxa defeituosa. Por isso, não devemos pensar demasiado no problema, mas sim em cada problema a partir dos pormenores para encontrar a causa, com o método adequado para resolver o problema a partir da raiz e manter. Esta é a convicção firme que nós, técnicos de campo, precisamos de ter.

Factores de estabilidade das instalações de fundição injetada

Quando o equipamento e o molde e as condições tecnológicas do processo têm de cumprir os requisitos de qualidade da fundição sob pressão, o local de fundição sob pressão é o mais crítico para a estabilidade dos factores abrangentes para implementar o controlo. Tais como: condição abrangente do equipamento e do molde, qualidade do ar comprimido e gama de flutuação da pressão do ar, efeito de preservação do calor do líquido da liga e gama de flutuação da temperatura, temperatura do molde e temperatura ambiente. Os factores abrangentes são estáveis, a qualidade da fundição sob pressão pode ser relativamente estável.

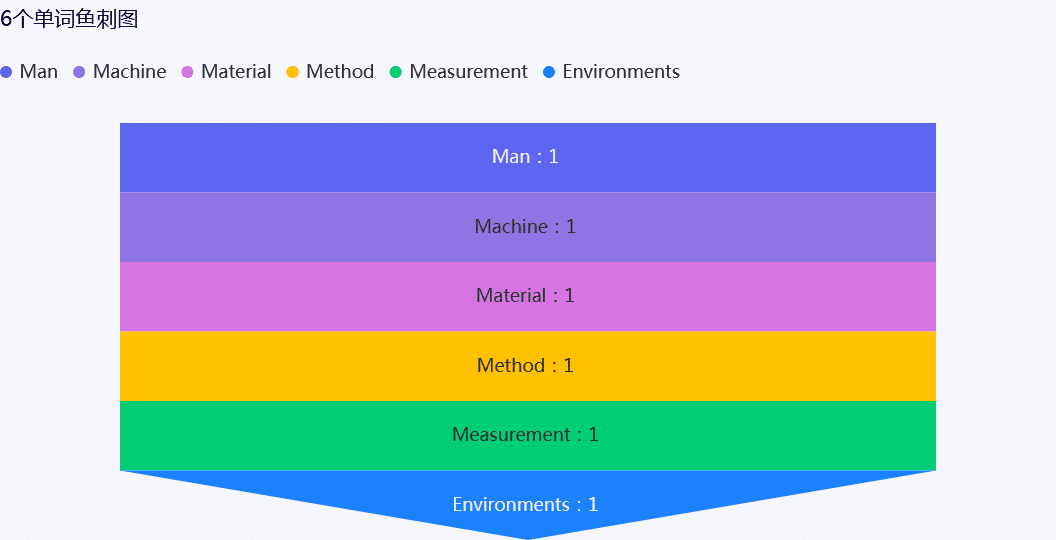

Gestão do sítio seis factores

A gestão de seis factores no local refere-se a Homem, máquina, material, Método, Medição, Ambientes, designados por 5M1E.

fator homem

As pessoas dominam as instalações de fundição sob pressão e são o primeiro de todos os factores. Incluindo a segurança da produção, todo o trabalho em torno das actividades de produção é decidido pelas pessoas. A qualidade do produto irá sempre flutuar, a utilização de ferramentas de gestão para analisar e resolver o problema, o valor de flutuação de cada ligação para controlar o intervalo mínimo, reduzir a taxa de produtos defeituosos, que ainda dependem das pessoas.

Fator máquina

A máquina refere-se ao trabalho da máquina-mãe, moldes e equipamento auxiliar com o seu dispositivo correspondente. Devido à importância do molde no processo de fundição injetada, será analisado separadamente como um fator abaixo. A capacidade do equipamento da máquina é o fator determinante da capacidade de fabrico, pelo que quanto mais sofisticado for o equipamento, mais elevados são os requisitos de manutenção.

No processo de arranjo da produção, para diferentes produtos, escolher a máquina e o equipamento adequado para o efeito. Fazer um bom trabalho de inspeção diária, para que haja problemas que possam ser encontrados em tempo útil, reparação atempada. Faça manutenção regular ou escolha a manutenção da máquina, para garantir que o equipamento esteja intacto e com desempenho estável. É estritamente proibido desmontar o leste para remendar o oeste, manter o equipamento intacto. O local de produção de fundição injectada é fácil de ignorar os pontos problemáticos:

- Impacto da má coordenação da peça de ligação da haste de ejeção na qualidade das peças fundidas sob pressão;

- o alimentador da máquina de alimentação não é estável na qualidade da fundição injectada.

O volume de pulverização da máquina de pulverização e o efeito de atomização não são estáveis também podem ter um impacto na qualidade da fundição sob pressão. Grandes flutuações na pressão do ar comprimido, a pressão normal do ar deve ser controlada em 5,5 ~ 6,5 kg / c ㎡, o que é muito importante; grandes flutuações na pressão do ar causadas pela pressão de entrega do agente desmoldante também flutuaram muito. As flutuações da pressão do ar e da pressão da água causadas pelo volume de pulverização do agente desmoldante e efeito de atomização com a mudança das mudanças de pressão do ar, temperatura do molde e efeito de lubrificação do molde também seguiram as mudanças na qualidade do produto também flutuaram. Assim, o fundo do tanque de armazenamento e o ponto mais baixo do tubo principal devem ser instalados com válvula de drenagem automática, drenagem automática regular, minimizar a humidade no ar comprimido.

Fator de mofo

No equipamento tem que atender a premissa das condições do local, condição do molde de fundição sob pressão sobre a qualidade das peças de fundição sob pressão do impacto dos principais fatores. O processo de produção de fundição injetada, o pessoal do local com tempo e energia no molde é muitas vezes o mais, por isso a manutenção diária do molde é muito importante, principalmente precisa prestar atenção aos seguintes pontos.

- assegurar que a superfície de separação está intacta. A superfície de partição não é boa, sendo fácil o aparecimento de arestas de gás ou de material voador, o material voador causará a perda de pressão da cavidade e não haverá material para compensar o encolhimento, de modo que a fundição sob pressão dentro dos orifícios de ar maiores e grandes áreas soltas. A qualidade e a segurança devem ser rigorosamente controladas.

- manutenção do tamanho e da forma do jito interior. No local de produção da fundição injetada, a espessura, a largura e a extensão do controlo do jito interno são muito importantes. O processo de produção com o jito interior está em constante erosão, a largura do jito interior, a espessura está a aumentar, a extensão do jito interior está a ficar cada vez mais curta, a taxa de defeitos internos da fundição injetada será cada vez maior.

O fenómeno acima referido é designado por erosão do canal de entrada, o processo de produção de fundição injetada ocorrerá inevitavelmente. A erosão do canal do jito provocada pelas consequências adversas é comum, mas também é frequentemente ignorada. Devido à erosão, a largura e a espessura da dimensão do canal de entrada aumentam, de modo que a área da secção transversal do canal de entrada aumenta, o que é causado pelos parâmetros do processo e pelas consequências das alterações que se seguem:

- A resistência ao enchimento é reduzida, o caudal do jito interior é alterado e o tempo de enchimento também é alterado;

- encurtar o tempo de enchimento, aumentar a pressão do gás na cavidade, aumentar a resistência ao escape;

- A velocidade de escape muda, alguns dos gases não podem ser descarregados a tempo de permanecerem no interior da fundição injectada;

- demasiado tarde para descarregar o resíduo de gás na fundição sob pressão no interior da formação de poros, e a distribuição da situação do regular evoluiu gradualmente para irregular, continua a corroer a fundição no interior da segregação a frio também apareceu gradualmente.

Por conseguinte, a largura do jito interior, a espessura e o controlo da alteração do tamanho da extensão do jito interior num intervalo razoável são necessários para realizar o trabalho. De acordo com os dados empíricos, a extensão do jito interior deve ser 1 a 2 vezes o tamanho da espessura do jito interior. O seu principal papel é: no enchimento a alta velocidade, o processo de enchimento será lento no canal ensanduichado na fricção do gás de alumínio líquido quebrado, para evitar a formação de grandes orifícios de ar na fundição, para a redução da separação a frio também tem alguma ajuda.

(3) Circuito de água de arrefecimento para manter a pressão da água limpa, suave e estável. O controlo da temperatura do molde é um meio eficaz para estabilizar a qualidade da fundição sob pressão. Na ausência de uma máquina de controlo da temperatura do molde com a caixa, o sistema de arrefecimento do molde é completo e o processo de produção de fundição injetada eficaz é necessário para controlar uma ligação.

O efeito de resfriamento não é bom, a temperatura do molde é alta (mais de 250 ℃), será devido ao rebote de vapor causado pelo agente de liberação do molde é difícil de anexar efetivamente, de modo que os orifícios de encolhimento interno da fundição sob pressão, a superfície da adesão local de alumínio, etc., mas também afetam a eficiência da produção. O resfriamento excessivo fará com que a temperatura do molde seja baixa (abaixo de 180 ℃), fará com que o agente desmoldante não possa ser efetivamente fixado, afetando o efeito da liberação do molde, a água não pode ser evaporação normal, causará a porosidade interna da fundição sob pressão, segregação a frio, acúmulo local de material frio e outros fenômenos indesejáveis.

O local de produção de fundição injectada é fácil de ignorar alguns pontos problemáticos?

- O conjunto do portão e o copo de fusão com má qualidade de fundição sob pressão.

- bloqueio do bloco de escape bloqueio da ranhura de escape na qualidade da fundição sob pressão. O local de produção, especialmente o molde antigo, aparece muitas vezes nesta situação: a separação da superfície de muitos locais pode ser de escape, mas apenas a ranhura de escape e o bloco de escape estão bloqueados, não podem ser de escape normal. Este fenómeno é muitas vezes ignorado, mas na verdade altera a sequência de escape. A ordem de enchimento e a ordem de exaustão devem ser opostas uma à outra, e não relativas uma à outra. Isto também é confundido com o efeito de exaustão do molde é muito bom, mas a taxa de furos de fundição é sempre maior um dos factores.

- Fuga de água de arrefecimento na qualidade da fundição injectada. O vazamento de água de resfriamento é um problema comum no local de fundição sob pressão, ver é pequeno, na verdade, mas esconde um grande perigo oculto: ① vazamento para a cavidade e derreter o copo na água não é apenas causar problema de queda de temperatura local, quando a água encontra o líquido de alumínio irá rapidamente gaseificar produzir uma grande quantidade de hidrogênio, e é absorvido pelo líquido de alumínio após o enchimento na cavidade, este também é um dos fatores da alta taxa de furo de fundição sob pressão; ② a partir do ponto de furos frios, distribuidor centralizado e assim por diante, o vazamento de água para a estrutura do molde também não deve ser subestimado, o vazamento de uma quantidade maior de água vai puxar para baixo a temperatura da estrutura do molde de modo que a temperatura do núcleo é difícil de manter, mas também da lacuna para a cavidade, que também é um dos fatores da taxa de furo de fundição sob pressão é alta.

- Fuga de óleo do cilindro de óleo sobre a qualidade da fundição injectada. A fuga de óleo do cilindro não só produzirá fugas de água e o mesmo problema de porosidade, como também provocará um maior consumo de óleo, aumentará diretamente os custos de produção, deixará também a segurança, a proteção ambiental e outros perigos ocultos.

Factores materiais

As matérias-primas que afectam a qualidade da fundição sob pressão (refere-se principalmente à porosidade) são principalmente os seguintes factores.

- a densidade interna do lingote de alumínio, de acordo com a experiência para determinar a fratura do lingote de alumínio puro, cristais de seção finos e uniformes podem ser julgados como um bom material, enquanto os cristais de superfície de fratura grosseiros são fáceis de causar a fundição sob pressão dos orifícios de ar internos, como mostrado na figura. O lado esquerdo dos cristais da secção do lingote de alumínio é grosseiro, o lado direito dos cristais da secção da peça é fino e uniforme.

- temperatura de fusão: a câmara de isolamento do forno de fusão central da temperatura do líquido de alumínio deve ser controlada em 720 ~ 740 ℃, a temperatura é muito alta fácil de causar os cristais de material grosso, de modo que a porosidade interna da fundição sob pressão, a temperatura é muito baixa é difícil de manter o processo de rotação nos vários aspectos da queda cumulativa de temperatura.

- temperatura de preservação de calor: a temperatura de preservação de calor no forno de preservação de calor deve ser mantida em 650 ~ 680 ℃, para fundição sob pressão pequena quando a temperatura do material é inferior a 650 ℃ (especialmente inferior a 640 ℃), a fundição sob pressão é fácil de produzir porosidade interna e segregação a frio. o local de produção de fundição sob pressão é fácil de ignorar os pontos problemáticos: temperatura da piscina de isolamento do forno de fusão para atingir 720 ℃ ou mais; Processo de transferência para causar muita perda de calor; Forno de isolamento se há preservação de calor e capacidade de aquecimento suficientes.Se o forno de retenção tem capacidade suficiente de preservação e aquecimento de calor, devemos prestar atenção aos seguintes pontos: se a vedação está intacta entre o corpo do forno e a tampa do forno; se a calha de carregamento é selada com uma placa de cobertura; se a vedação está intacta entre a calha de carregamento e o corpo do forno.

- auxiliary materials: auxiliary materials including refining agent, slagging agent, mold releasing agent, punching oil (particles), etc., the quality of these auxiliary materials, or whether the use of timely and effective will also have a direct impact on the quality of die casting.

Methods Factors

Methods, technology which is one of the management tools throughout the entire process of production activities, each of the above four factors out of the problem can be analyzed by this tool, find out the reasons and develop improvement programs and implementation measures, and then follow up on the effect of the summary, and so on and so forth, but need to pay attention to the following points.

- safe production, equipment management and maintenance work, the daily inspection process and the production process to meet the identified problems in the response rate and countermeasures to ensure that the operating conditions of the equipment to meet the needs of the production technology and process, which is an unshakeable premise.

- (before and after production and production process for the use of mold, maintenance and maintenance work, the potential failure mode analysis (FMEA), the development of wearing parts stocking plan, according to the amount of procurement to formulate a spare mold plan and implementation.

- die-casting process development and implementation and review, daily inspection to ensure the seriousness of the process card.

- aluminum liquid temperature control, this is a problem can not be avoided, the lower limit of 650 ℃ this red line can not be broken.

Most of the production site technicians only focus on the fast pressure injection and pressurization part of the data, in fact, slow pressure injection speed set improperly on the casting quality impact is very big. Die casting production site is easy to ignore the problem: slow injection speed on the quality of die casting; slow filling state theory and the actual difference.

Slow pressure injection is fast pressure injection of the former section, the theory of slow pressure injection is the role of the liquid aluminum full of runners and pushed to the inner sprue near,in fact, when the front peak of the liquid aluminum there are a small amount of has crossed the inner sprue, and sprue and can not be completely full, and also mixed with gas, this phenomenon of the slow speed of slow pressure injection the faster the more serious. Therefore, it is important to choose the appropriate slow compression injection speed.

Blowing is an effective way to remove moisture residue, but the spray machine blowing too many times, blowing too long is not good, over-reliance on blowing not only loss of mold temperature, but also a waste of resources. The lower the mold temperature, the more moisture residue, the more you have to rely on the blowing solution, and so on and so forth. Therefore, the concentration of the release agent should be as high as possible, in order to enhance the lubrication of the mold at the same time to reduce the amount of water sprayed.

Environmental factors

Environmental factors can have an impact on all of the above, mainly in terms of safety, which is also a factor that can not be ignored. Changes in ambient temperature will affect the mood of the personnel, there are security risks, but also affect the accuracy and performance of the equipment, equipment failure rate is always higher in the summer. For precision cutting process and testing process, the ambient temperature for the dimensional accuracy of the impact is great, some small details are often not concerned.

Die casting production site is easy to ignore the problem: for no mold temperature machine with the production site, must be based on the ambient temperature changes in summer and winter, instantly adjust the concentration of the release agent and spray time and cooling water flow, so that the mold temperature is maintained in the appropriate relatively stable temperature range. For example, if the ambient temperature is high in summer, the mold release agent can be used with lower concentration and longer spraying time. In winter, the ambient temperature is low and the mold release agent can be used with higher concentration and shorter spraying time. According to the ambient temperature change in summer and winter, increase the cooling water flow in summer and reduce the cooling water flow in winter. Clean the cooling waterway regularly to maintain the cooling effect.

For the area of high relative humidity of air, when the relative humidity of air reaches 90% or higher, in addition to the die casting is easy to blacken and moldy, the gas produced by the air compressor will also contain a large amount of emulsified water, so that the die casting produces stomata and so on.

High humidity season is easy to cause electrical failure, for the suspension of production equipment should be kept regularly energized, especially weak control system energized can let it rely on self-heating to keep dry.

Measurement Factors

Measurement is quality inspection, which mainly refers to measuring tools, measuring methods, and trained and authorized measuring people. Measurement is an important factor in the modern production process, and it is difficult to guarantee product quality without inspection control. In the measurement control need to pay attention to:

- Whether the responsible person is appointed;

- Whether the prescribed measuring tools are used;

- Whether in the specified measurement point;

- Whether the correct measurement method is applied;

- Whether the measurements are carried out according to a certain frequency;

- Whether records are kept. Improving the ease of operation of measuring instruments and ensuring the accuracy of measurement is helpful for product quality control.

Die casting process stabilization strategy application examples

Mold release agent stabilization

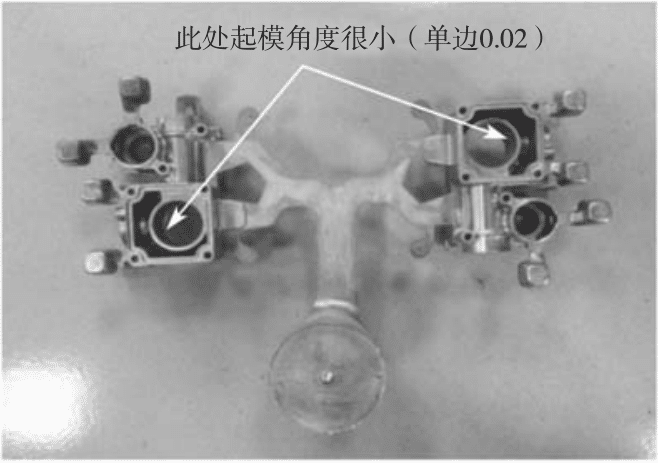

Individually proportioned mold release agent application example shown in the figure below the valve body, due to individual holes in the mold starting slope is very small, so can only use 5027 mold release agent, and the proportion of the concentration of high (1:160 ~ 180), so the product quality is better, can achieve the stability of the site production.

Inner sprue dimensions stabilized

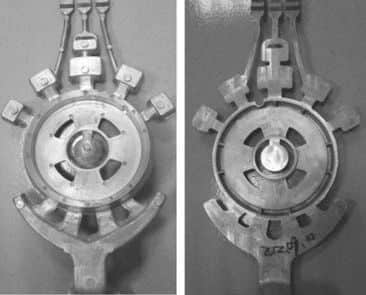

Flame splitter has a diameter of 140 mm and a height of 28 mm, which requires a large surface area with mirror finish without any air holes, micro-spots, flow marks, color difference, etc. Inner sprue size: two points in the middle 18mm × 1.2mm (limit 1.4mm), two points on both sides 16mm × 1.1mm (limit 1.3mm), punch diameter 55 mm, inner sprue size ejection head area ratio of 1:30.3, fast ejection speed set at 2.3m / s (real speed 1.9 ~ 2m / s). By adopting such inner sprue size, the product has better quality and achieves production stability.

Under the premise of the setting conditions remain unchanged, when the actual speed of fast pressure injection reaches 2m/s or more, the machined surface will appear porosity and micro-spot.

Mold parting surface stabilization

Aluminum die casting splitter as shown in the figure below, this piece has 7 extracted cores die casting, the requirements of the surface of a large area after mirror processing is not allowed to have air holes, micro-spots, flow marks, color difference, etc., this piece in the die casting production process, if the parting surface phi seams, die casting machining surface will appear air holes, and has been verified many times. Therefore, keep the parting surface intact, die casting without phi seams, keep the inner casting channel size in the established range, is this set of mold maintenance work focus.

Conclusão

In the six elements, the results of the analysis of the last five elements, the factors affecting production are wide-ranging, diverse, changing, and precautionary.

But when the bad factors appear, whether the problem can be found in time or get attention, and whether it can be dealt with in time, how to deal with, by whom to deal with, how to deal with the results and so on this is the key. Here all the spearheads are pointing to people, so the talent is the six elements in the most core elements.

For die-casting site, the main work is “stability”, find out the fluctuation factors of each link, with feasible and reliable way to restore it to a stable state, “first seek stability, and then seek to improve”, this work is week after week, there is no once-and-for-all, there is no Shortcut can go.

In the die-casting site a product problem may be caused by several elements of the six elements of the joint role in solving the problem is not only solve one of the elements can solve the product problem, but the six elements, comprehensive solution. Therefore, according to the die-casting process “stability” strategy can be efficient, high-quality solution to product problems. Mindwell is China fabricante de fundição de alumínio sob pressão, we have many years of experience accumulation, in aluminum die casting technology update welcome to communicate with you.