Формы для литья алюминия играют важнейшую роль в процессе литья алюминия. Они используются для придания формы расплавленному алюминию в желаемые объекты или компоненты. Эти формы обычно изготавливаются из стали или других материалов, способных выдерживать высокие температуры и давление.

Типы форм для литья алюминия

Существует несколько типов форм для литья алюминия, каждый из которых предназначен для определенных методов литья и применения. Давайте рассмотрим некоторые из распространенных типов:

1. Постоянные формы

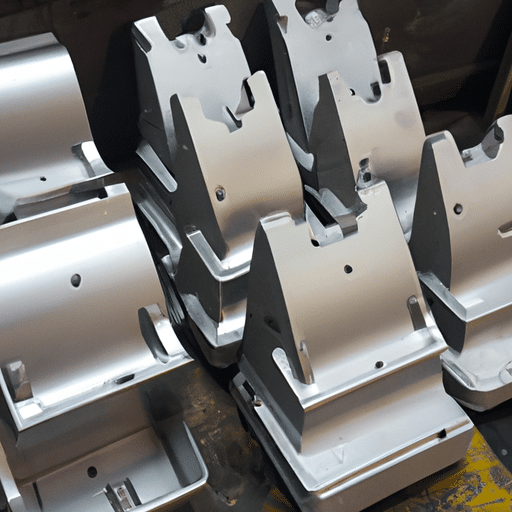

Постоянные пресс-формы, также известные как металлические пресс-формы, изготавливаются из стали или железа и предназначены для многократного использования. Обычно они используются для крупносерийного производства алюминиевых деталей. Формы имеют полости, которые точно обрабатываются для создания желаемой формы конечного продукта. Постоянные пресс-формы обеспечивают хорошую точность размеров и чистоту поверхности.

2. Формы для песка

Формы для песка создаются путем набивки смеси песка и связующего вещества вокруг шаблона, который представляет собой желаемую форму конечного продукта. Затем шаблон удаляется, оставляя полость в песчаной форме. Расплавленный алюминий заливается в форму, заполняя полость и принимая форму детали. Песчаные формы обычно используются для производства малых и средних объемов продукции и позволяют создавать более сложные формы по сравнению с постоянными формами.

3. Формы для литья под давлением

Формы для литья под давлением, также известные как штампы, изготавливаются из стали и используются в процессе литья под давлением. Литье под давлением предполагает впрыск расплавленного алюминия в форму под высоким давлением для быстрого заполнения полости. Это обеспечивает высокую производительность и отличную точность размеров. Формы для литья под давлением, как правило, дороже в производстве, но обеспечивают превосходную обработку поверхности и жесткие допуски.

Подробное введение алюминиевой формы для литья под давлением

Основные компоненты формы для литья алюминия под давлением

Формы для литья под давлением из алюминия - это инструменты, используемые в производстве деталей из литых алюминиевых сплавов. Чтобы облегчить создание сложных изделий, эти формы часто включают в себя множество различных деталей. Основными элементами алюминиевых литейных форм являются следующие:

- Основание пресс-формы: Основание пресс-формы служит структурной системой поддержки всей пресс-формы, поддерживая все остальные детали. Как правило, она состоит из прочных элементов, таких как сталь, чтобы гарантировать стабильность и долговечность пресс-формы.

- Подвижная матрица: обычно прикрепленная к подвижной части машины для литья под давлением, подвижная матрица является подвижным компонентом формы. Она охватывает форму алюминиевых компонентов, которые формируют ее внутреннюю структуру и внешнюю поверхность.

- Неподвижная матрица: обычно крепится к неподвижной части машины для литья под давлением, неподвижная матрица - это фиксированный компонент формы. Она формирует внутренний контур металлической детали и составляет ее внутреннюю структуру.

- Слайдеры - это подвижные элементы формы, которые часто используются для придания дополнительных функций изделиям сложной формы. Чтобы сделать больше выступов или канавок на форме, можно изменить направление ползунка.

- Сердечники: Компоненты, используемые для создания пустот или отверстий в детали, называются сердечниками. В зависимости от конструкции компонента они могут быть постоянными или съемными.

- Система охлаждения: В процессе литья под давлением система охлаждения регулирует температуру в форме, чтобы гарантировать, что материал застынет так, как нужно. Для этого часто используются дополнительные охлаждающие устройства или трубопроводы с охлаждающей водой.

- Система литников и бегунков: Расплавленный алюминиевый сплав впрыскивается в полость пресс-формы с помощью системы сопел. Сопло, направляющий канал и другие детали, связанные с литьем под давлением, составляют систему сопла.

- Система вентиляции: Воздух или газ, образующийся при заполнении формы алюминиевым сплавом, удаляется с помощью системы вентиляции. Это позволяет уменьшить количество пузырьков и других дефектов детали.

Геометрия, размер и другие характеристики изготавливаемого изделия определяют дизайн и расположение этих компонентов. Сложные системы, формы для литья алюминия под давлением требуют точных инженерных и производственных процедур, чтобы гарантировать производство литых компонентов из алюминиевого сплава превосходного качества.

Изготовление форм для литья алюминия под давлением

Формование литого алюминия - это сложный и точный процесс, который обычно включает в себя следующие основные этапы:

- Дизайн: На этапе проектирования начинается процесс литья. Инженеры должны спланировать размеры, форму и структуру пресс-формы в соответствии со спецификациями готового изделия. При этом учитываются такие параметры, как вытяжка, охлаждение, поток материала и другие.

- Выбор материала: Для изготовления пресс-форм часто используется высокопрочная, очень износостойкая легированная сталь. На выбор материала влияют технические характеристики компонентов, объем производства и срок службы пресс-формы.

- Модуль обработки: Используя чертежи конструкции в качестве руководства, выполните механическую обработку выбранных материалов. Это может включать электроэрозионную обработку, сверление, фрезерование, обработку на станках с ЧПУ и другие процедуры для создания многочисленных компонентов пресс-формы, включая ползуны, стержни, статичные и подвижные формы и многое другое.

- Соберите обработанные модули в готовую конструкцию пресс-формы. Чтобы гарантировать точность и стабильность пресс-формы, убедитесь, что каждая деталь точно установлена и подогнана.

- Термообработка: Для повышения твердости и износостойкости пресс-формы используется термическая обработка. Закалка, отпуск и другие методы термообработки выбираются в зависимости от требований к материалу, из которого изготовлена пресс-форма.

- Обработка поверхности: Чтобы повысить гладкость поверхности пресс-формы и ее коррозионную стойкость, на некоторых критических компонентах пресс-формы используются такие методы обработки поверхности, как зеркальная полировка и гальваническое покрытие.

- Каналы охлаждения при обработке: Эффективность производства и качество алюминиевых деталей повышаются, когда температура формы успешно регулируется в течение всего процесса литья под давлением.

- Нанесите смазку: Нанесите смазку на поверхность формы, чтобы уменьшить трение, продлить срок службы формы и гарантировать равномерное заполнение формы материалом из алюминиевого сплава.

- Тестирование и отладка: После установки пресс-формы на машину для литья под давлением проведите ряд испытаний. Это влечет за собой модификацию систем охлаждения, выхлопа, литья под давлением и других систем, чтобы гарантировать правильную работу пресс-формы и получение алюминиевых компонентов превосходного качества.

Для того чтобы гарантировать, что конечная литая алюминиевая форма сможет соответствовать производственным требованиям и обеспечивать высокое качество изготовления компонентов, вышеупомянутые процедуры не являются линейными и часто требуют многочисленных итераций и пересмотра.

Преимущества форм для литья алюминия

Использование форм для литья алюминия дает ряд преимуществ в процессе производства:

1. Гибкость конструкции

Формы для литья алюминия позволяют изготавливать изделия сложной формы и с замысловатыми деталями, которые могут быть трудно или дорогостояще реализованы при использовании других методов производства. Это делает их подходящими для широкого спектра отраслей и применений.

2. Экономически эффективное производство

Формы для литья алюминия могут использоваться для крупносерийного производства, что делает их экономически эффективным вариантом для массового производства. Формы могут быть разработаны для эффективного охлаждения и сокращения времени цикла, что еще больше снижает производственные затраты.

3. Отличная отделка поверхности

Формы для литья алюминия позволяют получать детали с гладкой и однородной поверхностью, исключая необходимость в дополнительных процессах отделки. Это экономит время и деньги в процессе производства.

4. Универсальность материалов

Формы для литья алюминия могут использоваться с различными алюминиевыми сплавами, что позволяет производителям выбрать наиболее подходящий материал для конкретного применения. Такая гибкость гарантирует, что конечный продукт будет соответствовать необходимым требованиям по прочности, долговечности и другим характеристикам.

Заключение

Формы для литья алюминия - важнейшие инструменты в процессе литья алюминия. Будь то постоянные формы, песчаные формы или формы для литья под давлением, каждый тип предлагает уникальные преимущества и подходит для различных объемов производства и требований. Использование форм для литья алюминия позволяет производителям создавать сложные формы, добиваться экономически эффективного производства и выпускать детали с превосходной отделкой поверхности. Благодаря своей универсальности и эффективности формы для литья алюминия остаются популярным выбором в различных отраслях промышленности.

Какая форма лучше всего подходит для литья алюминия?

Оптимальная форма для литья алюминия определяется рядом параметров, таких как конкретные потребности проекта литья, сложность детали, объем производства и финансовые ограничения. Ниже приведены несколько типичных видов форм для литья алюминия:

Стальные формы:

Advantages: Steel molds are strong, long-lasting, and resistant to high pressure and temperatures. They work well with complicated component geometries and large volume manufacturing.

Cons: Compared to other materials, steel molds typically have a longer manufacturing lead time and may be costly to create.

Cast Iron Molds:

Advantages: Cast iron molds feature superior heat conductivity and are reasonably priced. They work well for production volumes ranging from medium to high.

Cons: It could be difficult to obtain complex component geometries, and they might not be as robust as steel molds.

Graphite Molds:

Advantages: Quick cooling is made possible by the superior heat conductivity of graphite molds. They work well for complex component designs and modest to medium-sized manufacturing runs.

Cons: Graphite molds are prone to wear out over time, particularly with high-volume manufacturing, and are less resilient than steel or cast iron molds.

Sand Molds:

Advantages: Sand molds are economical and appropriate for manufacturing in low to medium quantities. They may be applied to intricate component geometries and are also quite flexible.

Cons: Compared to metal molds, sand molds could not provide the same degree of surface quality and dimensional precision. Usually, they are used in less important applications.

Plaster Molds:

Advantages: Plaster molds are good for small-scale manufacturing and prototyping since they are reasonably priced.

Cons: Their temperature resistance may be limited, and they are not as strong as metal molds.

Investment (Lost Wax) Molds:

Advantages: Investment casting molds can create complex, finely detailed items with a smooth surface. They work well for production volumes ranging from small to medium.

Cons: Compared to other mold types, they might be more costly and time-consuming to make.

The ideal mold selection is determined by the particular needs of the aluminum casting project and is often determined by striking a balance between a number of variables, including cost, production volume, component complexity, and desired quality. Working closely with knowledgeable engineers and mold manufacturers is essential to choose the best mold for the intended use.

What kind of mold is used for aluminum?

When casting aluminum, a variety of mold types are often employed; the selection of one type over another is influenced by several criteria, including the part’s complexity, production volume, economic concerns, and the desired final product quality. The following are a few typical mold kinds for casting aluminum:

1. Molds made of steel:

Steel molds are suited for complicated component geometries and large-volume manufacturing because of their durability and ability to endure high temperatures and pressures.

Benefits include a long lifetime, superior surface polish, and dimensional precision.

Applications: Die casting and permanent mold casting are two common uses for it.

2. Sand Molds:

The process of creating sand molds involves packing sand tightly around a template to create the mold’s interior. They are adaptable for casting a variety of forms and are usually utilized for lower-volume manufacturing.

Benefits include affordability, suitability for intricate forms, and versatility in terms of casting sizes.

Applications: Sand casting is a common process used to produce aluminum castings, particularly bigger pieces.

3. Molds made of graphite:

Graphite molds have strong heat conductivity and are often formed of graphite or a combination of graphite and other materials. Small to medium-sized manufacturing runs are appropriate for them.

Benefits include quick cooling, suitability for complex component designs, and affordability.

Applications: For the casting of more complex and smaller aluminum pieces.

4. Missing Foam Molds:

The process of lost foam casting entails making a foam design that has been covered with refractory material. After that, sand is placed around the foam design, and during casting, molten metal is used to replace the foam.

Benefits include excellent surface quality, less machining needs, and good performance with complicated and near-net-5. 5. shape items.

Applications: Ideal for aluminum castings that call for complex designs and lightweight constructions.

5. Metal or die-casting permanent molds:

Description: Consistent and repeatable aluminum components are produced in large quantities using permanent molds, which are usually composed of steel.

Benefits include rapid production speeds, good dimensional accuracy, and suitability for intricate forms.

Applications: Frequently used in gravity and aluminum die casting procedures.

6. Molds made of ceramic:

Ceramic molds are used for precise casting of complex pieces, and they are constructed from refractory materials.

Benefits include less machining needs, excellent accuracy, and a smooth surface finish.

Applications: Fit for aluminum investment casting.

The particular needs of the casting project will determine the sort of mold to use, and often, a number of considerations may come into play. When choosing the right mold, manufacturers take into account a number of aspects, including the complexity of the item, the volume of production, the cost, and the required quality of the finished aluminum casting.

What is the Mould material for Aluminium casting?

A number of variables, such as the casting procedure, the intended component quality, the volume of production, and economic concerns, influence the choice of mold material for aluminum casting. The following are some typical mold materials for casting aluminum:

Steel:

Aluminum casting is a common use for steel molds, which are often composed of tool steels like H13. They are very durable and resistant to the high pressures and temperatures involved in the casting of aluminum.

Benefits include great heat conductivity, exceptional durability, and suitability for large-scale manufacturing.

Applications: Applied in some sand casting applications as well as die casting and permanent mold casting.

Iron Cast:

Cast iron molds have excellent heat conductivity and are reasonably priced. They work well for less complicated components and medium-volume manufacturing.

Benefits include low cost, excellent heat conductivity, and suitability for permanent mold casting applications as well as sand casting.

Applications: Frequently used in gravity die casting and sand casting.

Graphite:

Graphite dies and molds, which are often composed of graphite mixed with other materials, have a high heat conductivity. Small to medium-sized manufacturing runs are appropriate for them.

Benefits include quick cooling, suitability for complex component designs, and affordability.

Applications: Applied to a number of casting techniques, such as investment casting and die casting.

Ceramic:

Description: Refractory materials like silica, alumina, or zirconia are used to make ceramic molds. Precision casting procedures often employ them.

Benefits include less machining needs, excellent accuracy, and a smooth surface finish.

Applications: Frequently used in aluminum investment casting.

Sand:

Sand molds, fabricated from silica sand or other molding sands, provide both affordability and adaptability. They are often used in production of low to medium volumes.

Benefits include affordability, suitability for intricate forms, and versatility in terms of casting sizes.

Applications: Often used in the sand casting process for different aluminum products.

Plaster:

Plaster molds are a cost-effective solution for small-scale manufacturing and prototypes.

Benefits: Low-cost alternative for prototyping and small volumes.

Applications: When cost is a major factor, used for bespoke or creative casting.

The exact specifications of the casting project, the casting method used, and other elements like component complexity, production volume, and financial considerations all have a role in the mold material selection. To guarantee the manufacturing of high-quality aluminum castings, it is crucial to take into account the mold material’s thermal characteristics, wear resistance, and general durability.

How do you mold and cast aluminum?

There are several phases involved in molding and casting aluminum, and the procedure might change according on the casting technique used. Die casting and sand casting are two popular techniques for casting aluminum. This is a broad synopsis of the procedures:

Sand Casting:

Creating Patterns:

Make a blueprint out of wood, metal, or plastic for the needed portion. The final part’s precise negative form should be represented in the pattern.

Mold Readying:

To create a mold cavity, place the design within a box and cover it with a particular molding sand. For more intricate forms, this mold may be divided into two parts: the cope and the drag.

Elimination of Patterns:

With extreme care, remove the pattern, leaving a hollow in the sand that resembles the required part’s form.

Aluminum Melting:

Heat aluminum to the appropriate temperature in a furnace. Depending on the individual aluminum alloy being utilized, the temperature may change.

Dispensing:

Fill the mold cavity with the molten metal. Let it cool and become solid.

Elimination and Polishing:

Take the casting out of the mold when the metal has hardened. When necessary, carry out finishing procedures like surface treatment or machining to remove any extra material.

Die Casting:

Die Design:

Create a die or mold with two parts that, when closed, will reveal a hollow shaped like the finished product.

Die Production:

Make the die out of steel or other materials. To guarantee accuracy and longevity, the die is machined with precision.

Aluminum Melting:

In a furnace, melt the aluminum alloy to the precise temperature needed for die casting.

Injectable:

Apply intense pressure as you inject the molten metal into the die. In addition to facilitating speedy mold filling, pressure guarantees an exact and precise cast.

Dissipation:

Give the metal in the die time to cool and solidify. The part’s ability to retain its structural integrity depends on the cooling period.

Removal:

Expel the solidified aluminum portion by opening the die. For the next casting, the cycle is then repeated.

Finalizing and Trimming:

Remove any surplus material from the cast component and carry out further finishing procedures as required.

General Advice for Casting Aluminum:

Safety: When handling molten metal, always take the appropriate safety precautions.

Temperature Control: To guarantee correct casting, keep an eye on and regulate the molten aluminum’s temperature.

Metal Preparation: To enhance the casting quality, purge the aluminum of impurities and degas if required.

Tooling Maintenance: To keep molds or dies in excellent shape, check and maintain them on a regular basis.

Remember that the particulars of the procedure could change depending on the tools, supplies, and volume of the product. When working on aluminum casting projects, it’s best to refer to comprehensive casting instructions or speak with knowledgeable experts.