Alüminyum Basınçlı Döküm

Alüminyum döküm, erimiş alüminyum alaşım sıvısının yüksek basınç kullanılarak bir kalıba enjekte edildiği ve daha sonra katılaştırıldığı, soğutulduğu ve diğer işlemlerin elde etmek için kullanıldığı bir işlemdir. alüminyum alaşımlı döküm parçalar. Alüminyum alaşımı, yüksek kaliteli alüminyum alaşımlı ürünlerin üretimine elverişli olan iyi akışkanlığa ve işlenebilirliğe sahiptir.

- Alüminyum döküm ürünleri yüksek şekil karmaşıklığına sahiptir

- Büyük ve küçük boyutlarda, yüksek mukavemetli ve hafif alüminyum alaşımlı parçalar üretebilir

- Maliyet düşüktür, döngü kısadır ve partiler halinde üretilebilir.

Özelleştirilmiş Hizmet

Alüminyum Basınçlı Döküm Sürecimiz

Süreç seçimi alümi̇nyum döküm gerekli parça tasarımına göre seçilir. Örneğin, basınçlı döküm küçük ve orta ölçekli ve karmaşık alüminyum alaşımlı dökümlerin üretimi için daha uygundur. Kokil döküm, büyük ve basit alüminyum alaşımlı dökümlerin üretimi için daha uygundur. Parçaların kullanımına göre, ürünlerin kalitesini ve performansını artırmak için dökümlerin sonraki işlemlerini ve işlenmesini de gerçekleştirebiliriz.

Alüminyum Yüksek Basınçlı Döküm

Sıvı alüminyum, yüksek basınç altında yüksek bir hızda kalıp döküm boşluğuna doldurulur ve metal veya alaşım, bir döküm yöntemi oluşturmak için basınç altında katılaştırılır. Basınçlı dökümde yaygın olarak kullanılan basınç 4-500MPa'dır ve metal doldurma hızı 0,5-120m/s'dir. Bu nedenle, erimiş metalin dolum süresi çok kısadır ve boşluk yaklaşık 0.01-0.2 saniye içinde doldurulabilir (dökümün boyutuna bağlı olarak).

Alüminyum Alçak Basınçlı Döküm

Gaz basıncının etkisi altında, alüminyum metal sıvısı yükseltici boru boyunca yolluk içine yükselir, yolluktan düzgün bir şekilde boşluğa girer ve döküm tamamen katılaşana kadar potadaki sıvı yüzey üzerindeki gaz basıncını korur. Daha sonra sıvı yüzeyindeki gaz basıncı serbest bırakılır ve yükselticideki katılaşmamış erimiş metalin potaya geri akmasına izin verilir.

Alüminyum yerçekimi döküm

Yerçekimi dökümünün erimiş alüminyumu genellikle kapıya dökülür ve boşluk erimiş metalin kendi ağırlığı ile doldurulur, boşaltılır, soğutulur ve numuneyi elde etmek için kalıp açılır. Metal kalıp dökümü dikey manuel döküm olarak ikiye ayrılabilir ve eğimli döküm şu anda en yaygın kullanılan metal kalıp (çelik kalıp) dökümüdür.

Alüminyum Döküm Kalıp

Alüminyum alaşımlı malzeme kalıp döküm kalıplarının avantajları yüksek üretim verimliliği, düşük maliyet ve iyi ürün kalitesidir. Kısa sürede nitelikli alüminyum alaşımlı parçalar ve ürünler üretebilir. Alüminyum alaşımlı malzeme kalıp döküm kalıbı, verimli ve uygun maliyetli bir üretim aracıdır. Sadece otomotiv, elektronik, makine ve diğer endüstrilerde değil, diğer alanlarda da yaygın olarak kullanılmaktadır.

Alüminyum Basınçlı Döküm Malzemeleri Nasıl Seçilir

Uygun alüminyum alaşımlı malzemenin seçimi, alüminyum alaşımlı kalıp döküm parçalarının üretimi için çok önemlidir. Alüminyum alaşımlı kalıp döküm kalıbının çelik malzemesi seçilirken, alüminyum alaşımlı kalıp döküm kalıbının üretim verimliliğini ve kalitesini sağlamak için malzemenin yüksek sıcaklıktaki deformasyon ve genleşme önleme performansı dikkate alınmalıdır.

A380

A380 alüminyum alaşımlı döküm, en yaygın kullanılan alüminyum alaşımlı malzemelerden biridir. Döküm ve mekanik özelliklerin mükemmel bir kombinasyonuna sahiptir; ayrıca mükemmel akışkanlığa, hava sızdırmazlığına, termal çatlak direncine ve işlenebilirliğe sahiptir

A360

A360 alüminyum alaşımlı malzemenin sıkıştırılarak kalıplanması kolaydır. Döküm kolaylığı nedeniyle, karmaşık tasarımlar gerektiren parçalar için mükemmel bir seçimdir. Hafif özellikleri ve korozyona karşı direnci, onu dayanıklı ancak çok ağır olmayan ürünler için cazip bir seçenek haline getirir.

A356

A356 döküm, maliyet etkinliği, esneklik ve mükemmel mekanik özellikler dahil olmak üzere çeşitli avantajlar sunar. Ayrıca, daha az ikincil işlem gerektiren yüksek kaliteli parçalar üretebilen iyi bir yüzey kaplamasına sahiptir. A356, denizcilik endüstrisi uygulamaları için mükemmel bir malzeme haline gelir.

ADC12

ADC12 alüminyum alaşımlı malzeme, iyi dökülebilirlik, mekanik özellikler ve korozyon direncine sahip bir alüminyum-silikon alaşımıdır ve otomobiller, motosikletler, elektrikli ev aletleri, mekanik ekipmanlar ve benzeri alanlarda yaygın olarak kullanılmaktadır.

ADC10

ADC10 alüminyum alaşımlı malzeme, mükemmel korozyon direnci sayesinde zorlu ortamlarda da kullanılabilen çok yönlü ve uygun maliyetli bir malzemedir. ADC10 alaşımlı malzeme aynı zamanda hafif ve sünektir, bu da işlenmesini ve kaynak yapılmasını kolaylaştırır.

A413

A413, tipik olarak 12% civarında yüksek silikon içeriğine sahip bir alüminyum alaşımıdır ve mükemmel mukavemet-ağırlık oranı, korozyon direnci ve iyi işlenebilirliği, onu karmaşık detaylar gerektiren son derece karmaşık parçalar için mükemmel bir seçim haline getirir.

Mindwell bir alüminyum döküm üreticisi kalıp açma, kalıp döküm ve işlemeyi entegre eden bir şirkettir. Şirket deneyimli teknik kadroya, mükemmel kalıp döküm işleme ekipmanına sahiptir, alanında avantajları olan bir alüminyum alaşımlı kalıp döküm üreticisidir.

Sıcak kamaralı döküm makinesi

Sıcak kamaralı döküm makinesi, metal malzemelerin sıvı halde ısıtıldığı ve daha sonra yüksek basınç altında istenen ürünü oluşturmak için bir kalıba enjekte edildiği bir işlemdir. Sıcak kamaralı basınçlı döküm makineleri genellikle üretim ihtiyaçlarının büyük olduğu ve sürekli üretimin gerçekleştirilebildiği durumlar için uygundur. Alüminyum alaşımları oksidasyona eğilimli olduğundan, sıcak kamaralı kalıp döküm makinesinin, alüminyum alaşımının ve kalıbın hizmet ömrünü korumak için üretim sırasında koruyucu gaz eklemesi gerekir, ancak üretim maliyeti de nispeten yüksektir.

Soğuk kamara döküm makinesi

Soğuk kamaralı basınçlı döküm makinesi, metal malzemeyi önce sıvı halde ısıtan, ardından döküm için bir ön döküm fırınına döken ve son olarak istenen ürünü oluşturmak için su soğutmayı kullanan bir "ön döküm" üretim sürecini benimser. Soğuk kamaralı basınçlı döküm makineleri genellikle üretim talebinin az olduğu durumlar için uygundur ve genellikle üretilen ürünün yapısı daha karmaşık olduğunda kullanılır. Sıcak kamaralı basınçlı döküm makineleri ile karşılaştırıldığında, üretim maliyeti daha düşüktür, ancak nispeten düşük üretim verimliliği sorunu da vardır.

Hangi tip alüminyum alaşımlı basınçlı döküm makinesinin seçileceği, belirli üretim ihtiyaçlarına göre seçilmelidir. Büyük ölçekli, verimli, sürekli üretim gerekiyorsa, genellikle bir sıcak kamara kalıp döküm makinesi seçilir; ve küçük, düşük maliyetli üretim gerekiyorsa, genellikle bir soğuk kamara kalıp döküm makinesi seçilir.

Parametre ayarı

Basınçlı döküm kalıplama yapılırken, farklı ürün malzemeleri ve şekillerine göre işleme için uygun sıcaklık, basınç ve hızın seçilmesi gerekir. Ayrıca, erimiş alüminyum alaşımının fiziksel ve kimyasal özellikleri, kalıbın soğutulması gibi faktörlerin de dikkate alınması gerekir. Son olarak, beklenen görünüm ve işlevsel etkileri elde etmek için çapak alma, taşlama, püskürtme ve diğer adımlar dahil olmak üzere ürünün işleme sonrası gereklidir.

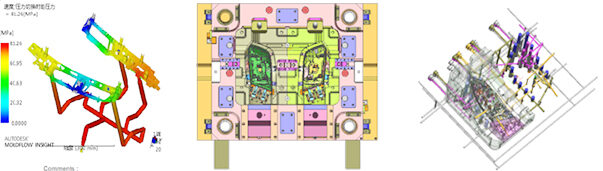

Kalıp yapımı

Mold making is one of the most complex and time-consuming aspects of aluminum alloy die casting. The quality of molds directly affects the accuracy and surface finish of products. Therefore, precise control of materials, processing techniques, dimensions and deviations is required during the manufacturing process. At the same time, strict inspection and testing are also needed to ensure the quality and stability of the mold.

İhtiyaçlarınıza Göre Özel Alüminyum Basınçlı Döküm ile Hemen Başlayın!

Alüminyum Basınçlı Döküm Yüzey İşlemleri

Tdöküm parçalarinin yüzey i̇şlemleri̇ Kalıp dökümlerin yüzey durumunu iyileştirmek, yüzey oksit filmini kalınlaştırmak veya yeni bir yüzey kalıbı oluşturmak, böylece kalıp dökümlerin yüzeyinin korozyon direncini, dekorasyonunu veya diğer gerekli özelliklerini iyileştirmektir.

Basınçlı dökümler için yaygın olarak kullanılan yüzey işleme yöntemleri arasında kimyasal dönüştürme işlemi, anodik oksidasyon işlemi, elektrokaplama ve kaplama vb. bulunmaktadır. Tatmin edici yüzey işleme etkileri elde etmek için, mekanik ön işlem (taşlama, parlatma, kumlama vb.) ve kimyasal ön işlem (yağ giderme, asitleme ve alkali temizleme) dahil olmak üzere kalıp dökümlerin işlemden önce ön işleme tabi tutulması gerekir.

Alüminyum alaşımlı kalıp dökümler için yaygın yüzey işleme süreçleri aşağıdaki gibidir:

- Alüminyum fosfatlama

- Alümin için alkali elektrolitik parlatma işlemi

- Alüminyum ve alüminyum alaşımlarının çevre dostu kimyasal parlatılması

- Alüminyum ve alaşımlarının elektrokimyasal yüzey güçlendirmesi

- YL112 alüminyum alaşımının yüzey oksidasyon işleme teknolojisi

İlgili Alüminyum Basınçlı Döküm Ürünleri

Firmamız çeşitli alüminyum alaşımlı döküm işlemlerinde uzmanlaşmıştır ve ürünlerimiz arasında çeşitli radyatör kafaları, valf gövdeleri bulunmaktadır,alüminyum muhafaza, otomobil parçalarıboru bağlantıları, iletkenler, mekanik malzemeler ve diğer ürün serileri.

Alüminyum Basınçlı Döküm Uygulaması

Alüminyum alaşımlı kalıp döküm ürünleri şu anda ağırlıklı olarak otomobil parçaları, elektronik kasalar, iletişim, motorlar, havacılık, gemiler, ev aletlerinde kullanılmaktadır, mobi̇lya aksesuarlaridijital kılıflar, el sanatları, güvenlik ürünleri kılıfları, LED aydınlatma (abajurlar) ve bazı yeni enerji endüstrileri

MindWell Özel Alüminyum Basınçlı Döküm seçmenin avantajları

MindWell, gelişmiş kalıp döküm teknolojisi sayesinde, ayrıntılı yapılar ve hassas boyut kontrolü dahil olmak üzere çeşitli karmaşık tasarım gereksinimleri sağlayan, son derece hassas çeşitli şekil ve boyutlarda alüminyum kalıp döküm parçaları özel olarak üretmektedir

Çin'in önde gelen alüminyum döküm üreticisi

- Mindwell, güçlü becerilere ve zengin deneyime sahip mühendislerden oluşan bir ekibe sahiptir.

- Sıkı 6S yönetimi, uluslararası üretim yönetimi modelinin benimsenmesi, her süreç için çalışma standartlarının oluşturulması ve iyileştirilmesi.

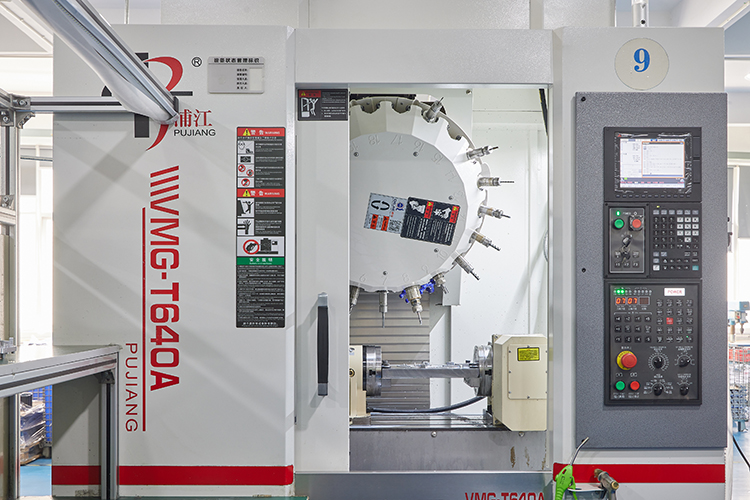

- Bir düzineden fazla gelişmiş işleme ekipmanı seti.

- Proje yönetimi ve ERP sistemleri teslimatın zamanında yapılmasını sağlar.

- Yalın üretimi geliştirin ve maliyetleri düşürmek için tedarik zinciri işbirliğini optimize edin

- Aksesuar tasarımından bitmiş ürün paketleme ve sevkiyatına kadar tek elden hizmet sağlayın

Alüminyum alaşımlı döküm proses akışı

Alüminyum alaşımlı kalıp dökümün süreç akışı genellikle beş adıma ayrılır ve bunların arasında döküm tasarımı ve kalıp imalatı kilit bağlantılardır:

- Döküm tasarımı

- Kalıp yapımı

- Alüminyum alaşım eritme

- Basınçlı döküm

- İşlem sonrası

- Montaj ve paketleme

HAKKIMIZDA

Mindwell - Çin'de profesyonel özel alüminyum kalıp döküm hizmeti üreticisi

Çin'de alüminyum alaşımlı kalıp döküm parçalarının profesyonel bir üreticisi olan Mindwell, her zaman "uzun vadeli işbirliği" hizmet anlayışına bağlı kalmakta ve müşterilere müşteri perspektifinden yüksek kaliteli, yüksek performanslı alüminyum alaşımlı kalıp döküm ürünleri sunmakta ısrar etmektedir.

Müşteri özelleştirme ihtiyaçlarını gerçek anlamda karşılayın

Mindwell özelleştirilmiş hizmetler sunmaktadır. Müşterinin parça kullanım ihtiyaçlarına dayanarak, ürün tasarımı, malzeme seçimi, üretim ve imalatın tüm yönlerinde özelleştirilmiş alüminyum döküm parçaların gerçek kullanımını tamamen dikkate alır ve müşterinin endüstrisinin özel gereksinimlerini anlamaya odaklanır. müşteri ihtiyaçlarına daha uygun alüminyum alaşımlı kalıp döküm ürünleri üretmek. Bu, müşterilerin yüksek kaliteli, yüksek performanslı ürünlerin keyfini çıkarırken aynı zamanda daha akıllı ve kişiselleştirilmiş hizmetler almalarını sağlar.

Güçlü teknik güç

Mindwell, gelişmiş kalıp döküm ekipmanı ve test ekipmanı ile donatılmıştır ve profesyonel kalite denetim kurumları ile yakın teknik işbirliği ilişkileri kurmuş, sürekli olarak teknik gücü biriktirmiş ve çökeltmiştir. Aynı zamanda, Mindwell profesyonel bir teknik ekibe sahiptir, her teknisyen zengin deneyime ve üstün becerilere sahiptir ve müşterilere çok yönlü, tek elden teknik destek ve hizmetler sağlayabilir. Sonuç olarak şirket, Çin'in alüminyum alaşımlı kalıp döküm üreticileri arasında her zaman lider konumda olmuştur.

Strict quality control

Aluminum alloy die castings are complex components with high strength, high toughness, and high precision. Their quality directly affects customers’ product performance, safety, market competitiveness, and other aspects. Therefore, Mindwell Company strictly controls every step of the production process, from raw material procurement, inspection, and warehousing, to the production process, to shipping inspection. Every step is carefully and scientifically monitored to ensure that the products are shipped out of the factory. Quality meets customer expectations.

Comprehensive service system

Under the concept of customer first, Mindwell has established a comprehensive pre-sales, sales, and after-sales service system. In the pre-sales stage, the company fully communicates with customers, understands their needs, and solves their actual needs through technical support, sample production, mold development, etc.; in the mid-sales stage, the company assigns professional account managers to each customer to follow up with them throughout the process. orders and timely feedback on order progress; during the after-sales stage, the company promptly follows up on customer complaints based on customer feedback, handles customer issues in a timely manner, and ensures customer satisfaction and loyalty.

Continuous innovation replaces backwardness and elimination

In the context of increasingly fierce competition in the global market, what competes with each other is scientific and technological strength and innovation capabilities. Aluminum alloy die-casting products have always been in a leading position in the market due to their high efficiency, strength, and quality. Mindwell pays attention to new market trends in every aspect, from equipment updates, and staff training, to the development of new materials, and follows up on the latest technology and material changes to obtain new technologies and new quality upgrades.

Olarak aluminum alloy die-casting manufacturer that pays attention to customer needs and emphasizes service details, Mindwell stands out among many competitors with its high-quality products, excellent technology, strict quality control, and comprehensive services, and has won the trust of customers. and support. In the future development, Mindwell company will continue to improve the level of products and services. If you are considering customizing aluminum die-casting products, please contact us directly. You can also send us drawings.

Aluminum die casting related FAQs

As a professional aluminum die-casting manufacturer in China, Mindwell has rich experience and ideas in innovation and research and development in the aluminum die-casting industry, which we share with you here.

Alüminyum basınçlı döküm nedir?

The aluminum alloy die-casting process is an efficient and precision casting process that injects high-temperature, high-pressure liquid metal into the casting mold to quickly cool it and form aluminum alloy parts with good mechanical properties and surface quality.

For aluminum castings, there are three main casting processes:

- pressure casting

- gravity casting

- Extrusion casting

The whole casting process can be summarized into the following steps:

- Aluminum/aluminum alloy melting

- model making

- Casting solidifies

- molding

- Clean.

Three aluminum casting processes are introduced below:

- Pressure casting, referred to as die casting, refers to the process of instantly injecting molten aluminum or aluminum alloy into the casting cavity of a mold under the action of external forces other than gravity. Pressure casting can be further subdivided into vacuum casting, centrifugal casting, low-pressure casting, pressure casting, and casting that relies on the pressure of the die-casting machine.

- Gravity casting refers to the process in which molten aluminum or aluminum alloy flows into the casting cavity of the mold by its own gravity. Gravity casting can be refined into the sand casting process and hard mold casting process.The sand casting process is very suitable for single-piece or mass production of aluminum castings because the mold materials used are cheap and easy to obtain, and the process method is relatively simple. Therefore, it can be said to be the “basic operation” in the aluminum casting manufacturing process.The hard mold casting process is also called the metal mold casting process. It is a process in which liquid aluminum or liquid aluminum alloy is injected into the metal casting mold and the casting is obtained after cooling and solidification. Metal molds are usually made of higher-strength aluminum alloys or other hard metals and can be used repeatedly. The entire process can be understood as injection molding.

- The squeeze casting process is also called the liquid die forging process. The specific process is to pour aluminum or aluminum alloy in the molten state directly into the open mold, and then seal the mold to allow the liquid aluminum or aluminum alloy to flow into the mold. The flow is filled to the shape outside the mold, and then high pressure is applied to the mold to cause plastic deformation of the solidified aluminum/aluminum alloy in the mold. The unsolidified aluminum/aluminum alloy will undergo high-pressure solidification while undergoing isostatic pressure and finally form aluminum/aluminum alloy castings.

For now, the above manufacturing processes for aluminum castings are the most commonly used in the industry and are relatively low-cost. In addition to the above-mentioned, there are also ceramic casting, plaster casting, and other technologies.

In addition, when aluminum castings are manufactured, the surface of the mold cavity used has a high smoothness and is also sprayed with a refractory coating made of refractory materials and high-temperature adhesives, so the surface of the aluminum castings produced is also very smooth and flat. , superior to other ordinary metal castings. This also gives aluminum castings a very significant advantage – the surface is smooth and the castings are high-precision, so the workload can be reduced during processing operations, but at the same time, there is not much machining allowance for those small and precise parts. The aluminum/aluminum alloy castings produced in this way do not require machining and can be used simply by grinding and polishing the remaining parts, which greatly saves processing time and labor costs, and also saves a lot of pure aluminum/aluminum alloy raw materials.

What is the best aluminum for die casting?

Die-cast aluminum alloy is a cast aluminum alloy material, which is characterized by good fluidity, low price, corrosion resistance, low density, easy to oxidize, easy to corrode, easy to produce pores, low melting point, etc. The aluminum alloy material of each model is also different.

A356 has the highest conductivity, and the lowest is A380 and ADC12.

A380 and ADC12 have the highest tensile limit, while A356 has the lowest

A360 has the best yield strength

LM5 has the highest elongation rate

ADC12 performs well in all aspects, is relatively balanced, has no outstanding features and has no shortcomings. It is a material commonly used in the cast aluminum industry. 80% of MINDWELL’s products use ADC12. The products produced by this material have strong bearing capacity and mechanical strength. It has high performance, good cutting performance, good demoulding performance, high casting pass rate, is especially friendly to thin-walled parts, and can meet the requirements of high-performance aluminum alloy die castings.

How much does aluminium die casting cost?

The cost of aluminum die castings mainly includes the following parts:

- Aluminum alloy material cost: Depending on the size and weight of the die-casting, a certain amount of aluminum alloy material needs to be consumed. This cost is related to factors such as the model, quality, and market price of the aluminum alloy.

- Mold making costs: Aluminum die-casting molds require sophisticated design and production, so the cost of this part is relatively high.

- Die casting processing costs: including die casting, cooling, demoulding, trimming and other processes.

- Other costs: including equipment depreciation, management costs, transportation costs, etc.

Taking into consideration the above expenses, the cost of aluminum die-casting parts will vary depending on factors such as model, specification, material, etc. Generally speaking, the cost of aluminum die-casting parts ranges from tens to hundreds of yuan. The specific cost needs to be calculated based on actual conditions and specific production processes.

Aluminum alloy die casting design guide

The reasonableness of the design of die casting is related to the entire die casting molding process, in the design of die casting, should give full consideration to the structural characteristics of the die casting, die casting process requirements, try to minimize the occurrence of defects of the design of die casting in the die casting molding process, in order to the optimal design scheme to maximize the improvement of the quality of the die casting.

Reasonable design die casting wall thickness

- Aluminum alloy die-casting structure design should give full consideration to wall thickness, wall thickness is of special significance in the die-casting process, wall thickness, and the whole process specification have a close relationship, such as the calculation of filling time, the selection of the speed of the inner gate, the calculation of solidification time, the analysis of the mold temperature gradient, the role of the pressure (the final pressure), the length of time to stay in the mold, casting ejector temperature and operating efficiency;

- Designing the wall thickness too thick will result in external surface defects such as shrinkage holes, sand holes, air holes, coarse internal grains, etc., which will make the mechanical properties decrease and the quality of the part increase resulting in higher costs;

- Design wall thickness is too thin will cause poor filling of aluminum liquid, and molding difficulties, so the aluminum alloy dissolution is not good, easy to appear casting surface filling difficulties, lack of material and other defects, and the die casting process brings difficulties;

- Die casting with the increase of air holes, internal air holes, shrinkage holes, and other defects, so in order to ensure that the casting has enough strength and stiffness under the premise, should try to reduce the casting wall thickness and keep the cross-section of the thickness of uniformity.

Reasonable design of die-casting reinforcement

For large plane or thin wall die casting, its strength, and rigidity are poor, and easy to deform, then the use of a reinforcing bar can effectively prevent the die casting shrinkage, and fracture, eliminate deformation, enhance the strength and rigidity of the die casting, for too high columns, tables and other structures, can use reinforcing bar to improve the distribution of stress conditions, to prevent the root of the fracture, and at the same time reinforcing bar can assist in the flow of melted metal to improve the casting of the filler performance.

Reinforcement of the root thickness is not greater than the thickness of the wall here, the general thickness is designed for 0.8 ~ 2.0mm; reinforcement of the mold release slope is generally designed for 1 ° ~ 3 °, the higher the design of the mold release slope is smaller; reinforcement of the root need to add rounded corners, in order to avoid sharp changes in the cross-section of the part, and at the same time to assist in the flow of molten metal to reduce stress concentration in the parts, to enhance the strength of the parts, rounded corners are generally close to the wall thickness here; Reinforcement height is generally not more than 5 times its thickness, reinforcement thickness is generally required to be uniform, if the design is too thin, reinforcement itself is easy to fracture, if too thick, it is easy to produce depression, porosity, and other defects.

Reasonable design die-casting mold slope

The role of die casting mold slope is to reduce the casting and mold cavity friction, easy to take out the casting; Ensure that the die-casting surface is not strained, and at the same time extend the life of the mold. Die casting slope and the height of the die casting, the greater the height, the smaller the slope of the mold. In general, the outer surface of the die-casting mold out of the slope for the inner cavity out of the mold slope of about 1/2, but in the actual design, can be die-casting inside and outside the surface of the mold out of the slope design for the same, in order to maintain a uniform wall thickness, simplify the structural design.

Reasonable design processing allowance

Die casting design should try to avoid machining, machining will destroy the surface of the parts of the dense layer, affecting the mechanical properties of the parts; will make the die casting of the internal pores exposed, affecting the surface quality, but also increase the cost of parts. Die casting can’t avoid machining, one should try to avoid the design of large cutting amounts, and structural design as much as possible to facilitate the machine or reduce the machine area, to reduce the cost of the machine.

Die casting on the part of the higher dimensional accuracy requirements, or some plane surface roughness requirements, die casting process is difficult to meet the requirements, this time it is necessary to carry out subsequent processing, on this part of the structure, the design should try to reserve machining allowance. Die casting surface strength, hardness than the internal high, machining should pay attention to retain the surface of the densification, so the machining allowance can not be excessive allowance, machine plus too much is likely to produce porosity and external surface defects.

Aluminum alloy die casting spraying design

Die casting surface coating design generally uses a powder spraying process, the principle of electrostatic powder spraying: mainly through the electrode will paint polarization, and then the object to be sprayed with the opposite charge, in the electric field force under the action of the powder uniformly attached to the surface of the object. Powder spraying process features: powder electrostatic spraying does not cause air pollution, powder can be recycled to reduce the cost of material consumption, film performance acid, alkali, corrosion resistance is good.

Anında Teklif Alın

Ücretsiz enjeksiyon kalıplama teklifinizi bugün talep edin ve iletişim kurmak için size geri dönelim.