Otomotiv Endüstrisinde Basınçlı Döküm

MNW, otomotiv ürün geliştirme için özelleştirilmiş otomotiv parçaları üretim hizmetleri sunmaktadır. Otomobil parçalarında çeşitli enjeksiyon kalıplama, CNC ve kalıp döküm süreçleri sağlıyoruz. Şirketin talep üzerine üretim modeli müşterilerin bireysel ihtiyaçlarını karşılamaktadır.

- Gelişmiş işleme ekipmanları ve test ekipmanları

- Deneyimli Otomobil Parçaları Üreticisi

- 7/24 mühendislik, satış sonrası destek

İsteğe Bağlı Üretim

Otomotiv Üretim Kabiliyetleri

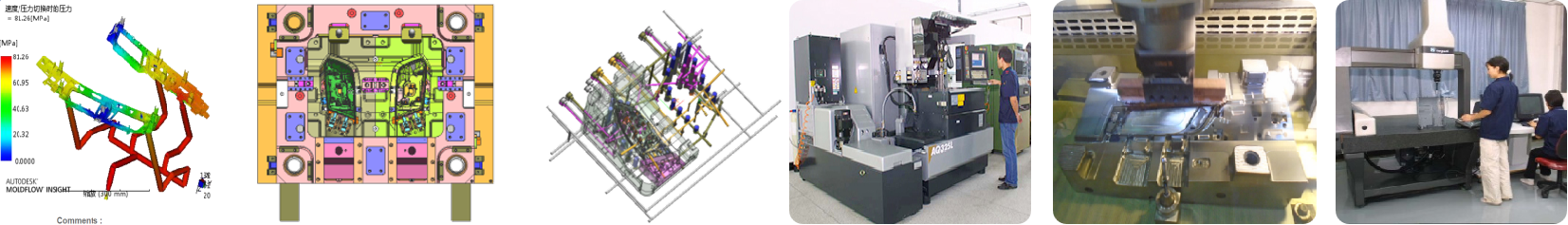

Şirketimizin teknik ekibi ve gelişmiş işleme ve test ekipmanları her zaman sektörün ön saflarında yer almıştır. MINDWELL olarak, otomotiv parçaları üretiminde geniş deneyime sahibiz. Geliştirme sürecine ve otomotiv ürünleri için pazar talebine aşinayız.

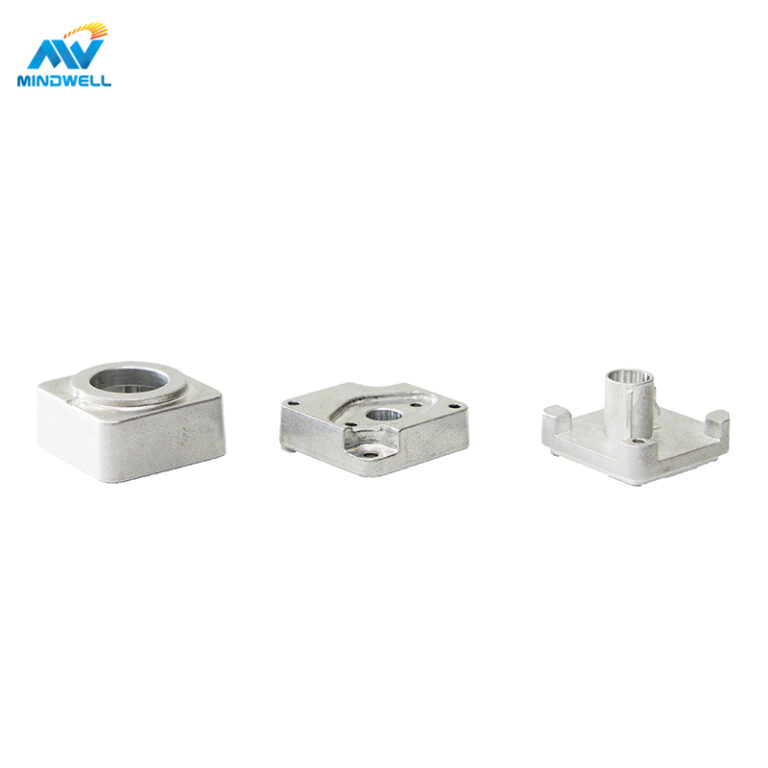

Basınçlı Döküm

Otomobil parçaları kalıp döküm işlemimiz, yüksek boyutsal doğruluk, yüksek yüzey kalitesi ve mekanik özelliklere sahip daha karmaşık ve hassas otomobil parçaları üretebilir. Otomobil parçaları basınçlı döküm, otomotiv endüstrisinde motor blokları, karbüratörler, şanzıman muhafazaları, braketler ve yüksek mukavemet, dayanıklılık ve performans gerektiren diğer kritik bileşenleri üretmek için yaygın olarak kullanılmaktadır.

Enjeksiyon Kalıplama

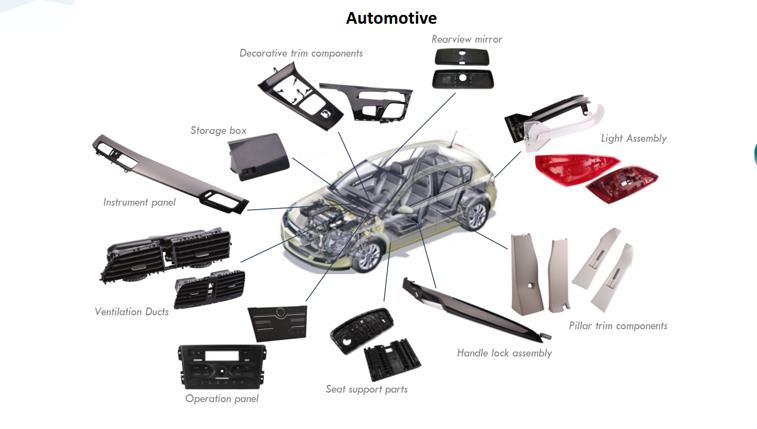

Otomotiv enjeksiyon kalıplama, tutarlı kalite ve düşük atıkla yüksek kaliteli parçalar üretme kabiliyeti nedeniyle otomotiv endüstrisinde yaygın olarak kullanılmaktadır. Şirketimiz iç ve dış döşeme, muhafazalar ve diğer bileşenler gibi otomotiv parçaları üretmektedir. MindWell'de müşterilerimize karmaşık şekilleri ve tasarımları yüksek hassasiyet ve tutarlılıkla üretme yeteneği sağlıyoruz.

CNC İşleme

CNC işleme, özellikle karmaşık şekiller ve zor parçalar için yüksek hassasiyet ve yüksek verimlilikle parçaları işleyebilir, CNC işleme bu gereksinimleri karşılayabilir. Firmamız, parçaların kalitesini ve hassasiyetini sağlamak için yüksek hassasiyetli ve yüksek verimli parçaları işleyebilen 4 eksenli CNC işleme ekipmanına sahiptir. CNC işleme aynı zamanda üretim verimliliğini artırabilir ve maliyetleri düşürebilir, bu nedenle giderek daha fazla otomobil üreticisi tarafından benimsenmektedir.

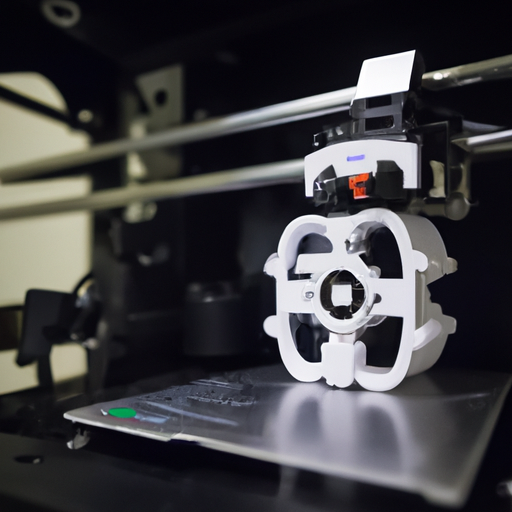

3D Baskı

Bazı otomotiv ürünlerinin müşterileri parçaları daha hızlı almak istediklerinde, onlara 3D baskı otomobil parçalarını seçmelerini önereceğiz, çünkü 3D baskı teknolojisi hızlı bir şekilde yüksek kaliteli ve doğru otomobil parçaları üretebilir. Bir araba parçası birkaç saat içinde üretilebilir. Ancak 3D baskı, üretilen araba parçalarının sayısı ve türü konusunda katı gereksinimler getirecek ve malzemelerin gücü ve dayanıklılığı da sınırlı olabilir.

Otomobil Bileşenleri Döküm Üreticisi: Mindwell

Olarak Otomobil Bileşenleri Döküm ÜreticisiMNW, otomobil parçaları için özelleştirilmiş çözümler sunar. Firmamız, üretim ihtiyaçlarınızı karşılayabilecek kalıp döküm fabrikası, enjeksiyon kalıplama fabrikası, CNC işleme merkezi ve 3D baskı teknolojisine sahiptir.

Otomotiv Enjeksiyon Kalıplama

Otomobil enjeksiyon kalıplama parçaları Otomobiller hafif, karmaşık kalıplama, korozyon direnci ve dayanıklılık özelliklerine sahiptir. Müşterilerimize iyi tasarım özgürlüğü ve üretim verimliliği sağlıyoruz. Gösterge panelleri, kapı panelleri, farlar, arka lambalar, koltuklar, direksiyonlar ve yedek parçalar gibi otomobillerin iç ve dış parçalarında yaygın olarak kullanılır.

Otomotiv Basınçlı Döküm

otomobil parçaları kalıp dökümü, kalıp döküm işlemi ile üretilen otomobil parçaları için dökümleri ifade eder. Basınçlı döküm işlemi ile üretilen basınçlı dökümler yüksek hassasiyet, yüksek kalite, yüksek mukavemet, yüksek aşınma direnci ve yüksek yoğunluk özelliklerine sahiptir. Otomobil motorlarında, şanzımanlarda, süspansiyon sistemlerinde, direksiyon sistemlerinde, fren sistemlerinde ve diğer bileşenlerde yaygın olarak kullanılır

İhtiyaçlarınıza Göre Özel Otomotiv Üretimi ile Hemen Başlayın!

Otomotiv Ürün Geliştirme için Doğru Malzemeler

Otomobil parçalarının üretim malzemeleri metal malzemeler, metal olmayan malzemeler ve kompozit malzemeler olarak ikiye ayrılır. Farklı amaçlar için araba türleri ve farklı parçalar için malzemeler farklıdır. Firmamız istediğiniz her türlü otomobil parçasını özelleştirebilir.

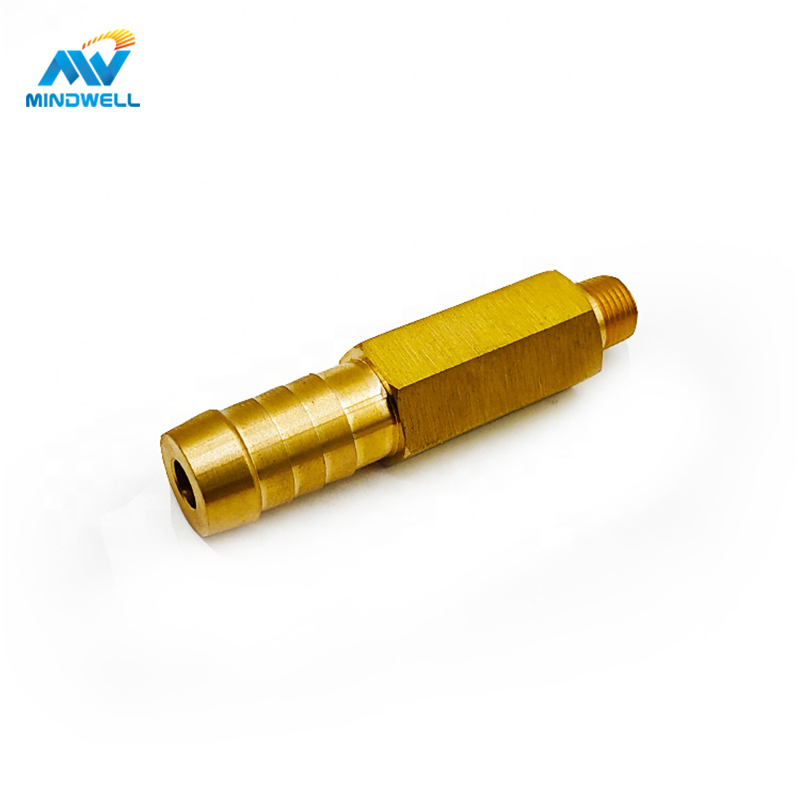

Bakır

İster geleneksel yakıtlı bir araç olsun ister yeni enerjili bir araç, bakır alaşımı önemli bileşenleri için anahtar temel hammaddedir. Yüksek performanslı bakır alaşımlı malzemeler otomotiv soğutma sistemlerinde, elektronik güç sistemlerinde, fren sistemlerinde ve hidrolik sistemlerde yaygın olarak kullanılmaktadır.

Magnezyum

Otomobil üretiminde, magnezyum alaşımları esas olarak gövde, motor, şasi ve diğer bileşenlerde kullanılır. Örneğin, magnezyum alaşımlı malzemeler bazı üst düzey otomobillerin gövde yapısında kullanılır, bu da gövdenin ağırlığını verimli bir şekilde azaltabilir ve aracın yol tutuşunu ve yakıt ekonomisini iyileştirebilir.

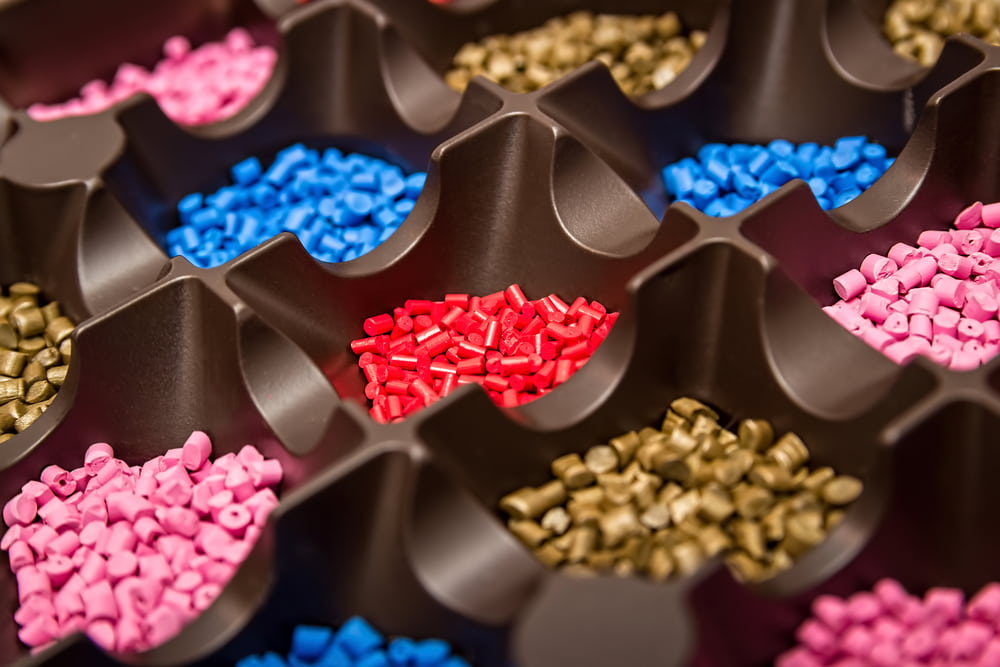

Termoplastikler

Plastikler otomobillerde kaputlar, soğutma fanları, su depoları, radyatör ızgaraları vb. gibi alanlarda kullanılmaktadır. Otomobillerdeki plastikler sadece parça işleme, montaj ve bakım maliyetlerini düşürmekle kalmaz, aynı zamanda otomobili daha hafif, enerji tasarruflu ve çevre dostu hale getirir

Otomotiv İmalatında Yüzey İşlemleri

Otomobil parçalarının yüzey işlemi, parçaların estetiğini ve yüzey sertliğini artırabilir ve parçaların aşınmasını ve korozyonunu önleyebilir. Farklı parçalarda ve ortamlarda farklı yüzey işleme yöntemlerinin kullanılmasını öneriyoruz.

Örneğin, otomobilin orta konsolu için Krom/Grit kullanmanızı öneririz. patlama, ana işleme yöntemleri aşağıda listelenmiştir :

- Kaplama

- Püskürtme

- Isıl işlem

- Cilalı

- İfade Alma

İlgili Otomotiv Ürünleri

MindWell, otomobil parçaları işleme alanında uzun yıllara dayanan deneyime sahiptir. Ürettiğimiz otomobil parçaları, otomobil endüstrisinin çeşitli markalarında yaygın olarak kullanılmaktadır.

Basınçlı Döküm Otomotiv Parçaları Uygulaması

Otomotiv enjeksiyon kalıplama parçaları, otomotiv kalıp döküm parçaları ve otomotiv CNC işleme parçalarının işlenmesini ve üretimini sağlıyoruz. MindWell'de, çeşitli otomobil parçalarının üretiminde deneyime sahibiz. Üstlendiğimiz yaygın otomotiv uygulamaları şekilde gösterilmiştir

Müşterilerin istediği kalıp döküm parçalarını kalıp döküm ile üretin. Ana malzemeler alüminyum alaşımı ve çinko alaşımıdır. Ana yüzey işleme yöntemleri Krom / Sprey / Kum püskürtmedir

- Arka Destek

- Araba anahtarı

- Orta konsol

- motor parçaları

- Diğer

Otomotiv enjeksiyon kalıplı parçalar, gövde gücünü artırabilen, araç performansını iyileştirebilen ve kullanıcı deneyimini geliştirebilen önemli yapısal işlevlere sahiptir. Aynı zamanda, enjeksiyon kalıplama teknolojisinin yüksek verimlilik, düşük maliyet ve yüksek kalite özellikleri nedeniyle, otomotiv enjeksiyon kalıplı parçalar seri üretilebilir ve otomobil üretiminde önemli bir rol oynayabilir.

- Gövde dış parçaları: kapılar, dikiz aynaları, kaputlar, tamponlar vb.

- İç dekorasyon parçaları: gösterge panelleri, orta konsollar, koltuklar vb.

- Fonksiyonel parçalar: lambalar, yakıt enjektörleri, frenler, klima çıkışları gibi

İçindekiler

HAKKIMIZDA

Çin otomobil parçaları döküm üreticisi: Mindwell

Mindwell Company, alüminyum alaşımı, çinko alaşımı kalıpları ve çinko-alüminyum döküm ürün işleme üretiminde uzmanlaşmış bir şirkettir. Şirket Xiamen, Fujian, Çin'de bulunmaktadır. Ar-Ge, tasarım, üretim ve operasyonu entegre eden seçkin ve lider şirketlerden biridir. Kalıp tasarımı ve üretimi, kalıp döküm, işleme ve özelleştirilmiş parçaları entegre eden bir işletme, alüminyum alaşımlı kalıplar ve alüminyum alaşımlı ürünlerde uzun yıllara dayanan profesyonel üretim tecrübesi ile Çin'de etkili bir alüminyum alaşımlı kalıp döküm üreticisi haline gelmiştir.

Mindwell güçlü tasarım ve üretim yeteneklerine sahiptir. Ağırlıklı olarak otomobiller, LED lambalar, ev aletleri, motosikletler, elektrikli aletler, motorlar, elektronik aksesuarlar vb. için alüminyum alaşımlı ve çinko alaşımlı hassas döküm parçalar üretmektedir. Şirket, kalite sisteminin ISO9001: 2015 versiyonunu geçmiştir. Sertifikasyon, sıkı ve eksiksiz bir yönetim sistemi kuran şirket, "gelişmeye ve dürüstlükle çalışmaya devam etme" amacını uygular, mevcut temelde sürekli yenilik yapmaya ve aşmaya çalışır ve şuna kesinlikle inanır: müşteri gereksinimleri bizim arayışımızdır.

Şu anda sahip olunan ekipman:

- --30 set 200T-1600T kalıp döküm makinesi.

- --2 adet 200T sıcak çinko alaşımlı döküm makinesi.

- --3 CNC işleme merkezi, 3 gravür makinesi; 2 kıvılcım makinesi,

- CNC delme makineleri: 4 adet, radyal delme makineleri: 8 adet CNC torna tezgahı.

- --5 hidrolik pres.

- --20 otomatik delme ve kılavuz çekme makineleri

- --Bir adet tam spektrumlu doğrudan okuma spektrometresi

- --10 lazer kazıma makineleri

Şirket, müşterilerine kalıp tasarımı ve üretimi, hassas kalıp döküm, CNC işleme ve yüzey işleme gibi entegre hizmetler sunmak ve yüksek kaliteli ürünler sağlamak için tam donanımlı ve donanımlıdır.

Anında Teklif Alın

Ücretsiz enjeksiyon kalıplama teklifinizi bugün talep edin ve iletişim kurmak için size geri dönelim.

Otomotiv Döküm: Sıkça Sorulan Sorular İçin Bir Kılavuz

Alüminyum kalıp döküm, mekanik bir kalıp döküm makinesi tarafından üretilen bir tür kalıp döküm parçasıdır. Isıtılmış sıvı alüminyum veya alüminyum alaşımını kalıp döküm makinesinin besleme portuna dökerek, kalıp döküm makinesi kalıp döküm gerçekleştirir. Ürünün şekli ve boyutu döküm kalıbı ile sınırlıdır. Alüminyum parçalar veya alüminyum alaşımlı parçalar genellikle alüminyum döküm olarak adlandırılır.

Mindwell'de yüksek kaliteli alüminyum malzemeler ve gelişmiş kalıp döküm teknolojisi kullanıyoruz. Ürettiğimiz otomotiv kalıp döküm parçaları şunları içerir: alüminyum döküm otomotiv motor bağlantı parçaları, alüminyum döküm motor blokları, alüminyum döküm benzinli motor silindir kafaları, alüminyum döküm valf külbütör kolları ve alüminyum döküm valfler. Braketler, alüminyum döküm güç parçaları, alüminyum döküm motor uç kapakları, alüminyum döküm muhafazalar, alüminyum döküm pompa muhafazaları, alüminyum döküm yapı parçaları, alüminyum döküm dekoratif parçalar, alüminyum döküm korkuluk parçaları, alüminyum döküm alüminyum jantlar.

Otomotiv parçalarının üretim sürecinde döküm ve basınçlı döküm nedir?

Otomobil parçalarının üretim sürecinde, döküm ve kalıp döküm, özellikle metal işleme alanında otomobil parçalarının işlenmesi için kullanılan proses yöntemlerinden biridir.

- Döküm: Döküm, erimiş metal veya alaşımın hazırlanmış bir kalıba dökülmesi, soğutulması ve katılaştırılarak istenen şekle sahip parçaların elde edilmesi yöntemidir. Döküm işlemi sırasında, döküm ekipmanının hareket yörüngesi ve parametreleri, hassas döküm işlemleri elde etmek için programlanmış yazılım teknolojisi kullanılarak kontrol edilebilir. Örneğin, motor blokları, karterler, şanzıman gövdeleri vb. gibi büyük dökümler genellikle döküm işlemleri kullanılarak üretilir.

- Basınçlı döküm: Basınçlı döküm, erimiş metal veya alaşımın yüksek basınç altında bir kalıba enjekte edilmesi ve istenen şekle sahip parçalar elde etmek için hızlı bir şekilde soğutulması ve katılaştırılması yöntemidir. Basınçlı döküm genellikle karmaşık şekillere ve yüksek hassasiyet gereksinimlerine sahip parçaların üretimi için uygundur. Basınçlı döküm işlemi sırasında, parçaların kalitesini ve hassasiyetini sağlamak için basınçlı döküm makinesinin hareket yörüngesi, enjeksiyon hızı ve basıncı gibi parametreleri kontrol etmek için programlanmış yazılım teknolojisi kullanılabilir. Örneğin, otomobil motor silindir kapakları, şanzıman muhafazaları, fren kaliperleri ve diğer parçalar genellikle basınçlı döküm işlemleri kullanılarak üretilir.

Döküm ve kalıp döküm sürecinde gelişmiş işleme teknolojisinin uygulanması, parçaların hassasiyetini, kalitesini ve üretim verimliliğini artırabilir. Operatörler, CNC kontrol sistemini kullanarak döküm veya enjeksiyon işlemi sırasında çeşitli parametreleri doğru bir şekilde kontrol etmek için programlar yazabilir, otomatik üretim gerçekleştirebilir ve insan faktörlerinin parçaların kalitesi üzerindeki etkisini azaltabilir. Aynı zamanda CNC işleme, farklı model ve özellikteki otomobil parçalarının ihtiyaçlarını karşılamak için daha fazla esneklik ve ayarlanabilirlik de sağlayabilir.

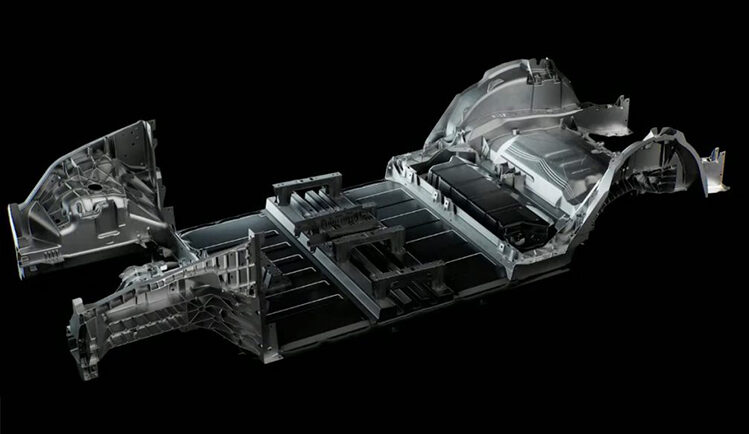

Yeni Enerji Araç Basınçlı Döküm Parçaları Kullanım Kılavuzu

Yeni enerji araçları için döküm parçalar, otomotiv endüstrisinin gelecekteki gelişimi için önemli bir yöndür. Çevre bilincinin sürekli gelişmesiyle birlikte, yeni enerji araçlarına yönelik pazar talebi artmaya devam etmektedir. Yeni enerji araçlarının önemli bir parçası olan basınçlı döküm parçalar, gelecekteki gelişimde önemli bir rol oynayacaktır.

Basınçlı döküm teknolojisi yüksek verimli, yüksek kaliteli bir parça üretim yöntemidir ve otomobillerde, havacılıkta, makinelerde ve diğer alanlarda yaygın olarak kullanılmaktadır. Yeni enerji araçları için basınçlı döküm parçaların üretimi, enerji verimliliği, güvenlik performansı ve sürüş mesafesi açısından yeni enerji araçlarının gereksinimlerini karşılamak için yüksek hassasiyet, yüksek mukavemet ve yüksek yoğunluk özelliklerine sahip olmalıdır.

Yeni enerji araçları için basınçlı döküm parçaların avantajı, araç ağırlığını azaltmak, araç dengesini ve güvenliğini artırmak gibi aracın genel performansını iyileştirebilmeleridir. Ayrıca, yeni enerji araçları için basınçlı döküm parçalar araç yakıt tüketimini ve emisyonları azaltabilir, böylece çevre koruma gereksinimlerini daha iyi karşılayabilir.

Şu anda, kalıp döküm teknolojisinin geliştirilmesi ve uygulanması büyük ilerleme kaydetmiş ve yeni enerji araçları için kalıp döküm parçaların uygulanması giderek yaygınlaşmıştır. Örneğin, lityum pil kutuları, motor kasaları, direksiyon dişlileri, şasi parçaları vb. yeni enerji araçlarında yaygın olarak kullanılan kalıp döküm parçalardır.

Yeni enerji araçları pazarındaki rekabette, basınçlı döküm parçaların kalitesi ve teknik seviyesi kurumsal rekabetin anahtarı haline gelecektir. Bu nedenle, işletmelerin pazar talebini karşılamak için basınçlı döküm teknolojisine odaklanmaları ve bu teknolojiyi geliştirmeleri ve basınçlı döküm parçaların kalitesini ve performansını iyileştirmeleri gerekmektedir.

Özetle, yeni enerji araçları için basınçlı döküm parçalar, otomotiv endüstrisinin gelecekteki gelişimi için önemli bir yöndür. İşletmelerin pazar talebini karşılamak ve yeni enerji otomobil endüstrisinin gelişimine katkıda bulunmak için teknolojiye odaklanmaları ve teknolojiyi geliştirmeleri ve basınçlı döküm parçaların kalitesini ve performansını sürekli olarak iyileştirmeleri gerekmektedir.

Otomobiller için tek parça kalıp döküm teknolojisi nedir?

Temmuz 2019'da Tesla, otomobil şasileri için çok yönlü gövdeye entegre döküm makinesi ve ilgili döküm yöntemleri adı altında, şasiye entegre döküm teknolojisi ve ilgili döküm makinesi tasarımlarını öneren yeni bir patent yayınladı.

Otomobillerin geleneksel üretim süreci temel olarak dört ana süreç bağlantısını içerir: damgalama, kaynak, boyama ve son montaj. Entegre kalıp döküm teknolojisi, tek seferde monte edilmesi gereken yüzlerce parçayı kalıplamak için süper büyük bir kalıp döküm makinesi kullanır. Komple parçalar doğrudan elde edilebilir. Eskisine göre 79 daha az parça gerektirir ve üretim maliyetlerini 40% oranında azaltabilir.

Otomotiv entegre kalıp döküm teknolojisinin avantajları

- Süreçten tasarruf edin: 70'ten fazla parça ve damgalanması gereken kaynak parçaları doğrudan çıkarılabilir. Entegre kalıp döküm teknolojisi sayesinde gövde doğrudan kalıp döküm yapılabilir.

- Zaman tasarrufu: Üretim süresini bir saatten fazla süreden 3 dakikadan daha kısa bir süreye indirir.

Makine tasarrufu: Başlangıçta üretim sürecinde 300 robot gerekirken, şimdi sadece bir büyük kalıp döküm makinesine ihtiyaç duyulmaktadır. - İnsan gücü tasarrufu: Başlangıçta kaynak atölyesinde gerekli olan 300 işçi, sadece yaklaşık 30 entegre kalıp döküm makinesi bakım personeline indirgenebilir.

- Arazi tasarrufu: Kaynak atölyesinin taban alanı büyük ölçüde azaltılabilir ve önceki tasarıma göre taban alanından yaklaşık 30% tasarruf edilebilir.

- Ağırlık azaltma: Aracın tamamına bakıldığında, arka zemin tertibatında ağırlığı yaklaşık 30% azaltan ve böylece seyir menzilini 14% artıran ve elektrik faturalarından tasarruf sağlayan entegre kalıp döküm ModeI Y kullanılmıştır.

- Maliyet tasarrufu: Orijinali ile karşılaştırıldığında, üretim maliyetlerinden yaklaşık 40% tasarruf edilmiş ve bu da ModeI Y'yi hem ürün gücü hem de maliyet performansı açısından büyük ölçüde geliştirmiştir.

Entegre basınçlı dökümün geleceğinin önündeki teknik engeller

- Malzemeler açısından, esas olarak ısıl işlem görmüş alüminyum alaşımlı malzemelere dayanır.

- Ekipman açısından, basınçlı döküm makinelerinin sıkıştırma kuvveti için yüksek gereksinimler vardır. Basınçlı döküm makineleri, özel tasarım ve geliştirme için teknik engellerin yanı sıra nispeten yüksek sermaye harcamalarına sahiptir.

- Kalıplar açısından, entegre basınçlı döküm parçaların karmaşık yapıları ve yüksek üretim maliyetlerinin yanı sıra uzun hazırlık döngüleri, basınçlı döküm kalıplarının üretimine daha yüksek gereksinimler getirmektedir.

- Teknoloji açısından, mevcut entegre kalıp döküm teknolojisi henüz emekleme aşamasında olduğundan, kalıp dökümcülerin seri üretimin verim oranını sağlamak için üretim sürecinde zengin deneyime ve teknoloji birikimine sahip olması gerekir.

Issues that need to be paid attention to in integrated die casting

Pay attention to the cooperative relationship between automobile companies and third-party die-casting companies. If the cooperation changes or becomes unstable, it will have a great impact.

Since the parts are all die-cast into one, the repair cost will be very high in the event of a collision.

Die-casting process and surface treatment technology of auto parts

The die-casting process of automobile parts is a process of organic combination and comprehensive application of three elements: die-casting machine, die-casting mold, and alloy. The process of filling the cavity with metal during die casting is a process that unifies process factors such as pressure, speed, temperature and time. The process programming is based on the drawing requirements of the shell parts, fully considering the existing conditions, and utilizing the existing conditions as much as possible. Having the equipment to eliminate weak links in production, striving to improve product quality, and shortening the process preparation (manufacturing) cycle are issues that must be considered when planning the die-casting process for automotive parts.

Automotive die casting process flow:

- Plan review,

- Prepare materials,

- processing,

- Mold base processing,

- mold core processing,

- electrode processing,

- Mold parts processing,

- inspection,

- assembly,

- flying models,

- Mold testing

- production.

Aluminum casting process flow:

Furnace charge preparation: batching, feeding, melting, slag removal, transfer introduction, refining, introduction into holding furnace.

Die-casting of automotive parts: four steps: mold opening, die casting, post-processing, inspection/mold opening.

That is the design and manufacturing of molds. This needs to be considered based on product specifications and sizes, materials, usage environment and mold materials.

The whole process of die casting

Die casting is a process in which molten metal is injected into a mold through a die-casting machine, cooled, and then pushed out with a push rod. There are many relevant factors in this step, such as mold temperature, pouring temperature, raw material quality, injection speed, cooling speed, etc. Post-processing consists of multiple processing procedures aimed at improving corrosion resistance, wear resistance and texture of metal die castings through various treatments. Full inspection is where quality inspectors inspect the quality of die-casting parts, including appearance, size, performance, etc.

Advantages and applications of die-casting technology for automotive parts

Auto parts die-casting technology has advantages that other die-casting parts cannot match, such as appearance, light weight, corrosion resistance, etc., and is deeply loved by users. Especially since automobiles are lightweight, die-casting parts have been improved in the automotive electronics industry. One that is generally available. The engine block is the heart of the vehicle. The key issue in the quality of automotive service is whether the engine can work safely and with high quality, and one of the main components of the engine is the cylinder block.

Cylinder blocks are generally made of high-pressure casting or sand casting, but judging from the current mainstream models of automobile engines and automobile manufacturers, aluminum alloy die-cast cylinders are used. Although the manufacturing cost of aluminum alloy die-cast cylinders is higher than the previous two, with the demand for engine oil and lightweight vehicles, the rise of aluminum alloy die-cast cylinders is increasingly adopted by automobile manufacturers.

Because aluminum alloys have better thermal conductivity than cast iron, aluminum cylinder heads and blocks can improve the appearance of the engine. The casting process of the cylinder block is very complicated. The composition and strength of aluminum alloy auto parts die-casting parts have an important impact on the quality of the die-casting parts. By adjusting relevant components, the tensile strength and fluidity of die castings can be improved.

When choosing a processing method for CNC machining of automotive parts, factors such as material, shape, size, etc. must be considered.

During the CNC işleme process of auto parts, it is usually necessary to choose a suitable CNC machining method to meet production needs. When selecting a processing method, factors such as the material, shape, and size of the parts need to be considered. For auto parts processing, both five-axis and four-axis machining have their advantages and limitations. Let’s analyze the issue of choosing between five-axis machining and four-axis machining.

First of all, four-axis processing refers to adding a rotation axis to the three-axis, which can realize processing at any angle in the plane, and is suitable for processing a large number of similar or simple parts. Five-axis machining adds an inclined axis to the four-axis to enable more complex parts processing, such as curved surface processing and special-shaped parts processing.

Secondly, five-axis machining has higher accuracy and better surface quality, and can achieve more stringent processing requirements. Four-axis machining can only process in a plane and cannot meet the high-precision requirements of five-axis machining.

However, the equipment cost of five-axis machining is relatively high, maintenance is difficult, and it requires higher technical level and experience. The equipment cost of four-axis machining is relatively low, maintenance is relatively simple, and the operation difficulty is low.

To sum up, the choice between five-axis machining and four-axis machining needs to be determined based on the specific situation. If the shape of the auto parts is complex and requires high precision and high surface quality, then five-axis machining should be chosen; if the shape of the auto parts is relatively simple and the requirements are not too high, then four-axis machining can meet the needs. Of course, for some special parts processing tasks, other processing methods may need to be used, and the choice needs to be based on the actual situation.