Özel Basınçlı Döküm Hizmetleri

MINDWELL, FANUC, Yizumi, Zhengao vb. dahil olmak üzere gelişmiş kalıp döküm makinelerini benimser.

Alüminyum alaşımlı ve çinko alaşımlı kalıp döküm parçaların üretimine odaklanın.

- İş parçası hassas işleme

- Kapasite: 50 ila 500 ton

- Manuel ve otomatik üretim

Hassas İşleme Hizmetleri

Basınçlı Döküm Proses Çeşitlerimiz

MNW profesyonel bir kalıp döküm hizmeti üreticisidir. 2008'den beri Avrupa pazarına hizmet veriyoruz. Biz üretiyoruz kalıp döküm parçalar Avrupa standartlarına göre. Metal parçaları özelleştirmeyi düşünüyorsanız, MNW en iyi seçiminiz olacaktır. Gelişmiş kalıp döküm ekipmanı ve aşağıdaki üç kalıp döküm işlemi yeteneğinde yeterlilik kullanıyoruz.

Sıcak kamaralı döküm

Sıcak kamaralı basınçlı döküm, sıcak kamaralı enjeksiyon döküm olarak da bilinen bir yüksek basınçlı döküm tekniğidir. Metal malzemenin belirli bir sıcaklığa kadar ısıtılmasını, erimiş halde bir basınçlı döküm aletinin kalıbına enjekte edilmesini ve ardından yüksek basınç altında istenen şeklin oluşturulmasını içerir. Bu teknik, otomobiller için motor gövdeleri ve bilgisayar kasaları gibi büyük ve karmaşık parçaların üretimi için uygundur. Diğer döküm teknikleriyle karşılaştırıldığında, sıcak kamaralı basınçlı döküm daha yüksek üretim verimliliği ve daha yüksek ürün doğruluğu sağlar.

Soğuk kamara basınçlı döküm

Soğuk kamaralı kalıp döküm, metalin bir soğutma sistemi tarafından erimiş halde tutulduğu yüksek basınçlı enjeksiyon işlemidir. Bu teknoloji, özellikle mühendislik bileşenleri ve büyük ölçekli yapısal bileşenlerin üretimi için yüksek mukavemetli ve yüksek kaliteli dökümler üretmek için uygundur. Soğuk kamaralı kalıp döküm, yüksek üretim verimliliği, yüksek ürün doğruluğu ve düşük üretim maliyeti avantajlarına sahiptir ve bu nedenle otomotiv, havacılık, askeri, elektronik ve iletişim gibi alanlarda yaygın olarak kullanılmaktadır.

Vakumlu döküm

Vakumlu döküm, yüksek kaliteli dökümler üretmek için vakum ortamında basınçlı dökümü içeren bir döküm tekniğidir. Vakumda, dökümdeki oksijen ve diğer gazlar çıkarılır, bu da gaz gözeneklerini ortadan kaldırabilir, gaz süspansiyonunu, gaz sıkışmasını ve diğer kusurları azaltabilir, dökümün yoğunluğunu ve mukavemetini artırabilir ve daha iyi yüzey kalitesi elde edebilir. Vakumlu döküm genellikle havacılık ve uzay motor bileşenleri, otomotiv motor bileşenleri ve tıbbi ekipman gibi yüksek performanslı alaşımlı dökümlerin üretiminde kullanılır.

Özel Basınçlı Döküm Malzemeleri

Metal kalıp döküm parçalarının üretim gereksinimlerine göre, farklı malzemeler kalıp döküm için seçilir. Her malzemenin özellikleri farklıdır, bu nedenle kullanılan endüstriye ve parçaların kullanım sahnesine göre farklı malzemeler seçilebilir.

Alüminyum Alaşımlı Basınçlı Döküm

Saf olarak da yapabiliriz alüminyum dökümdaha fazla kalıp döküm alüminyum alaşımlı malzemeler kullanacaktır, Alüminyum alaşımı, alüminyum ve diğer alaşım elementlerinden oluşan bir malzemedir. Alüminyum alaşımları düşük yoğunluk, yüksek mukavemet, iyi korozyon direnci ve iyi elektrik iletkenliği ile karakterize edilir. Alüminyum alaşımı ayrıca iyi plastisite ve kaynaklanabilirliğe sahiptir ve işlenmesi ve montajı kolaydır.

Pirinç Basınçlı Döküm

Pirinç, iyi elektrik iletkenliği, termal iletkenliği ve plastisitesi olan sarı bir metaldir, bu nedenle elektrik enerjisi, inşaat, iletişim, otomobil, makine imalatı ve diğer alanlarda yaygın olarak kullanılmaktadır. Pirinç iyi korozyon direncine ve güvenilir mukavemete sahiptir ve borular, teller ve alaşımlar gibi çeşitli şekillerde yapılabilir. Yaygın olarak kullanılan Pirinç malzemeler bakır, pirinç, bronz, bakır-titanyum alaşımı vb.

Çinko Alaşımlı Basınçlı Döküm

Çinko alaşımı, çinko ve diğer elementlerden oluşan bir malzemedir. Genellikle yüksek mukavemet, tokluk, korozyon direnci ve kolay döküm gibi mükemmel fiziksel ve kimyasal özelliklere sahiptir. Çinko alaşımları otomotiv parçaları, havacılık bileşenleri, elektronik ekipmanlar, kilitler, fermuarlar ve diğer mekanik parçaların üretiminde yaygın olarak kullanılır. Yaygın olarak kullanılan çinko alaşımları arasında Zamak, Zinkam, Zplex ve ZAc vb. bulunur,

Magnezyum Alaşımları

Magnezyum alaşımı basınçlı döküm bir üretim sürecidir Magnezyum alaşımının eritildiği ve bir kalıp döküm kalıbına enjekte edildiği, Magnezyum alaşımlarının hafifliği, yüksek mukavemeti ve iyi korozyon direnci nedeniyle, magnezyum alaşımlı basınçlı döküm, diğer üretim yöntemlerine kıyasla yüksek verimlilik, düşük maliyet, yüksek kalite ve tekrarlanabilirlik avantajlarına sahiptir. otomotiv, elektronik, havacılık ve diğer alanlarda yaygın olarak kullanılmaktadır.

Basınçlı Döküm Parçaları için Neden MINDWELL'i Seçmelisiniz?

MindWell Basınçlı Döküm Fabrikası Müşterilerin ihtiyaç ve gereksinimlerine göre çeşitli farklı üretim yöntemleri ve çözümleri sağlayabilir. Zengin deneyime ve gelişmiş kalıp döküm ekipmanlarına sahibiz. kalıp döküm işlemi. Eksiksiz bir kalite yönetim sistemine sahibiz, ISO 9001 uluslararası standartlarını uyguluyoruz ve müşterilerimize en uygun çözümleri ve ürünleri sunuyoruz.

İleri teknoloji

MindWell kalıp döküm fabrikası, müşterilerin çeşitli ihtiyaçlarını karşılamak için en gelişmiş kalıp döküm ekipmanına ve teknolojisine sahiptir.

Basınçlı Döküm Atölyesi

MindWell döküm fabrikası, profesyonel hizmet ve yüksek kaliteli ürünler sağlayabilen 15 yıldan fazla deneyime sahiptir.

İhtiyaçlarınıza Göre Özel Basınçlı Döküm Hizmetlerine Hemen Başlayın!

Özel Basınçlı Döküm Çözümleri

Şirketimiz, müşterilerin özel ihtiyaçlarına göre fiyat teklifi talep edebilecekleri ve hızlı bir şekilde onaylayıp yanıtlayacağımız özel kalıp döküm hizmetleri sunmaktadır. Bir profesyonel olarak kalıp döküm tedarikçisiHer zaman talep üzerine hizmet veriyoruz ve ihtiyaçlarınıza göre herhangi bir şekli, boyutu veya malzemeyi özelleştirebiliriz.

1. Çizim sorgulama

Müşterilerin gereksinimlerine ve ihtiyaçlarına göre, parçaların şeklini, boyutunu, malzemesini ve diğer gereksinimlerini anlayın ve öneriler ve çözümler önerin.

2. Tasarım ve üretim

Müşteri tarafından sağlanan verilere göre, teklif ve fizibilite analizi yapın ve 3D baskı teknolojisi, CNC veya kalıp döküm teknolojisi ile numuneler yapın.

3. Sample confirmation

send the sample to the customer for confirmation, if improvement is needed, you can continue to improve the design.

4. Mass production

After sample confirmation, enter the mass production stage, and produce according to customer order requirements.

5. Quality inspection

Carry out quality inspection for the produced die castings to ensure compliance with customer requirements and standards.

6. Packaging and delivery

After the quality inspection is completed, the product is packaged and sent to the customer.

Die Casting Surface Finishes

In the production of die-casting parts, in order to improve the surface quality and function of the parts, we usually carry out surface treatment. The surface treatment of MNW’s metal parts is done by outside cooperation within 3 kilometers, which can be carried out quickly and at low cost.

The surface treatment of die castings includes the following:

- Parlatma

- Püskürtme

- Kaplama

- Oxidation treatment

- Kumlama

- Spray phosphating

- Paint

environmental impact of die casting:

MNW avoids the impact of the die-casting process on the environment, and starts with the selection of environmentally friendly materials, improvement of the production process, and waste treatment to achieve long-term protection of the environment.

- Use environmentally friendly materials

- Fully adopt closed production process

- Reasonable selection of process

- Enhance waste utilization and treatment

- Introduce advanced control technology

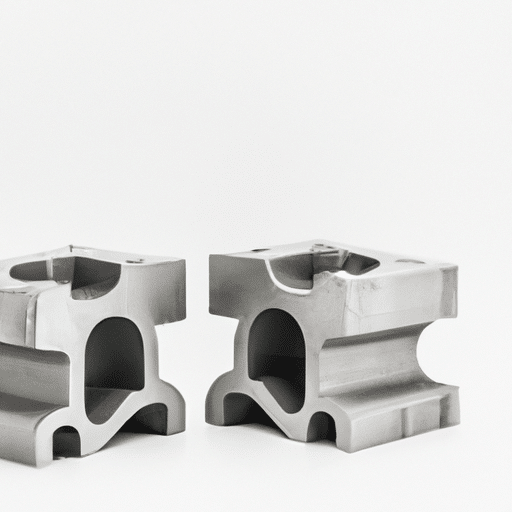

Casting Products Examples

For 15 years, MNW has dedicated itself to delivering top-notch die-cast parts to clients in Europe and the United States. Our factory has rigorously adhered to technical standards, ensuring the provision of only premium custom die-casting services to our customers. Should you require custom die-casting parts, we invite you to peruse our collection of produced die-castings.

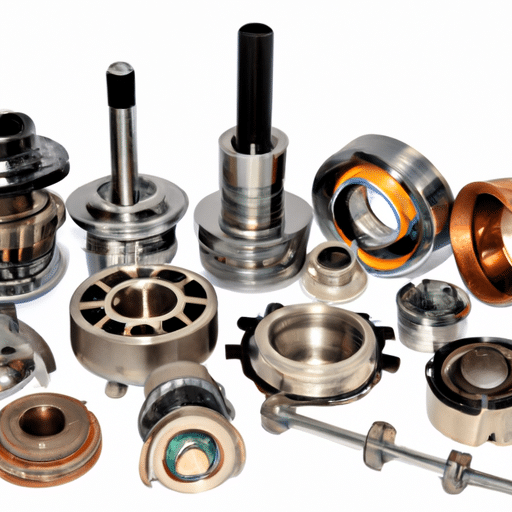

Die Casting Applications

Die casting is an efficient and precise processing technology. Due to its high efficiency, precision and high quality, the die casting process is mainly suitable for the production of large quantities of metal parts, such as automobile and motorcycle parts, used in electronic equipment, construction and manufacturing Metal products, as well as household appliances and so on.

Otomotiv Endüstrisi

Die casting has the characteristics of high strength, light weight, wear resistance, good sealing, etc., and can also ensure precision and surface finish. Therefore, it is widely used in auto parts, involving many aspects such as engine, transmission system, suspension system and braking system.

Furniture

The use of die castings in furniture manufacturing can achieve the purpose of strengthening product structure, improving product quality and aesthetics. Such as sofas, beds and chairs, applied to frame structures, high-quality connectors, handles and handles, etc.

Electronic

Many parts in electronic equipment can be manufactured using die castings, some of the applications include: electronic housings that protect the circuits and electronic components inside electronic equipment, heat sinks, electrical connectors, computer heat sinks, electronic switches, buttons, LEDs Electronic inserts for lamps, etc.

Medical

Die-casting technology is widely used in medical equipment. Many medical equipment need to use die-casting parts, such as aluminum alloy castings for X-ray machines, and casings for cardiac pacemakers. Die-casting technology can improve product quality, reduce production costs, and shorten production cycles

Advantages Of Pressure Die Casting

The die casting process can produce castings with high density and uniform structure, so it is more suitable for the manufacture of parts with higher quality requirements than other casting methods.

MNW has accumulated rich manufacturing experience in the die-casting process, and compared with other processes, it has summarized the following advantages:

- High product precision

- Stable process

- High efficiency

- Strong plasticity

- Saving raw materials

Custom Die Casting Related Blogs

MINDWELL has a professional technical team. Our professional technical personnel have rich experience in fine control of product design, manufacturing process, process flow, etc., and will share these experiences with you.

Elektronik Bileşenler için Isı Yönetiminde Alüminyum Isı Emici Muhafazanın Önemi

Yüksek Basınçlı Alüminyum Basınçlı Dökümde Ürünlerin Estetiğini Hangi Adımlar Geliştirebilir?

Dayanıklılık Üretmek: Yüksek Basınçlı Alüminyum Basınçlı Dökümün Rolü

Yüksek Basınçlı Dökümde Alüminyum Kullanmanın Avantajları Nelerdir?

Yüksek Basınçlı Alüminyum Basınçlı Dökümden Ne Tür Ürünler Faydalanabilir?

Sıkça Sorulan Sorular

Die casting is a process in which aluminum, zinc, copper, magnesium, and other alloy melts are injected into a die casting machine’s mold under pressure, and then cooled and solidified to form a product. Die casting parts typically have a high degree of precision and surface quality and can be processed and treated as needed.

Common die casting materials include aluminum alloy, zinc alloy, magnesium alloy, copper alloy, and plastic. Aluminum alloy is one of the most commonly used materials and is widely used due to its high strength, corrosion resistance, and plasticity.

The die casting manufacturing process involves several critical steps, such as mold design, heat treatment, die casting, coating, and surface treatment. Mold design is crucial and must be accurately tailored to the product’s shape, size, and specifications, taking into account material flow and cooling. dapibus leo.

Die castings have several key advantages, including low manufacturing cost, high machining precision, excellent surface quality, and stable dimensions. Die castings are also well-suited for mass production, allowing for the production of complex shapes with exceptional accuracy.

MNW is a professional custom die casting service manufacturer with extensive experience and cutting-edge die casting technology. Our advanced die-casting equipment has the capacity to meet various customization needs, ranging from 50-500 tons, catering to different customer requirements.

Anında Teklif Alın

Ücretsiz enjeksiyon kalıplama teklifinizi bugün talep edin ve iletişim kurmak için size geri dönelim.