Özet: Alüminyum alaşımlı dökümlere, kalıp döküm dolum işlemi sırasında genellikle hava delikleri, büzülme boşlukları ve soğuk kapanmalar gibi kusurların eşlik ettiği olgusu hedeflenerek, bir otomobilin alüminyum alaşımlı şanzıman muhafazası örnek alınarak, şanzıman muhafazasının yapısal özellikleri analiz edilir ve dökme sistemi ve soğutma sistemi analiz edilir. Çekirdek çekme yapısı tasarlanmış, optimum işlem parametreleri belirlenmiş, test ve analizlerden sonra ve son olarak gerçek kalıp döküm üretimi ile doğrulanmış, işlem planının rasyonelliği onaylanmıştır. Sonuçlar göstermektedir ki: sabit kalıp sıcaklığı 200 ℃, hareketli kalıp 220 ℃, alüminyum sıvının dökme sıcaklığı 670 ℃, yavaş enjeksiyon hızı 0,18 m/s, hızlı enjeksiyon hızı 4,5 m/s, iç yolluk basıncı Enjeksiyon hızı 48 m/s ve kalıp tutma süresi 30 s olduğunda, dökümün şekillendirme kalitesi daha iyidir. Makul kalıp döküm süreci tasarımı yalnızca üretim verimliliğini ve ürün yeterlilik oranını artırmakla kalmaz, aynı zamanda kalıp tasarımını ve üretim sürecini basitleştirir ve kalıp geliştirme maliyetlerini azaltır.

Alüminyum alaşımı düşük yoğunluk, yüksek mukavemet, korozyon direnci, aşınma direnci, iyi termal iletkenlik, kolay işleme ve güzel görünüm avantajlarına sahiptir. Otomobil, havacılık, makine, iletişim ve diğer alanlarda yaygın olarak kullanılmaktadır. Alüminyum alaşımının şekillendirme yöntemleri esas olarak basınçlı döküm, kum döküm, sıkma döküm ve benzerlerini içerir. Şu anda, alüminyum alaşımlı ürünlerin 49%'si kalıp döküm ile oluşturulmaktadır. Basınçlı döküm alüminyum alaşımları yaygın olarak kullanılmaktadır ve toplam basınçlı döküm parça üretiminin 75%'den fazlasını oluşturmaktadır. Basınçlı dökümün iyi ürün kalitesi, yüksek boyutsal doğruluk ve seri üretime uygunluk gibi birçok avantajı vardır. Üretim sürecinde, termal genleşme ve büzülmenin eşlik ettiği alüminyum alaşımlı dökümlerin fiziksel değişiklikleri nedeniyle, kaçınılmaz olarak gözenekler, büzülme boşlukları, soğuk kapanmalar ve çatlaklar gibi kusurlar ortaya çıkacak ve bu da alüminyum alaşımlı dökümlerin üretim yeterlilik oranını büyük ölçüde etkileyecektir. Otomotiv alanında alüminyum alaşımlı döküm ürünleri için giderek daha katı hale gelen gereksinimlerle birlikte, döküm endüstrisinin ürün performansı ihtiyaçlarını karşılamak için kalıp döküm sürecini sürekli olarak optimize etmesi gerekmektedir.

1. Ürün yapısı analizi

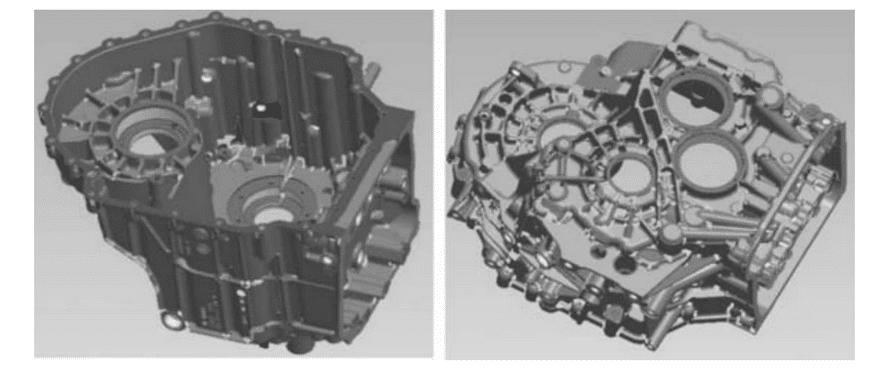

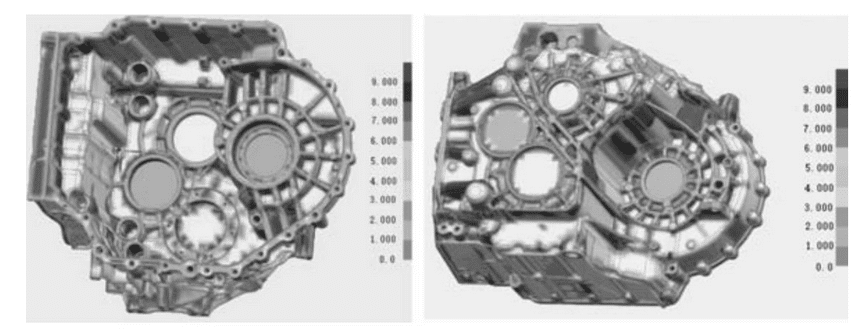

Yeni geliştirilen bir otomotiv alüminyum alaşımlı dişli kutusu kabuğu Şekil 1'de gösterilmektedir. Ürün yapısı, yağ boruları, takviye nervürleri ve yüzeyin her yerinde montaj delikleri gibi içbükey ve dışbükey yapılarla çok karmaşıktır, bu nedenle kalıbın yandan maça çekme mekanizması vardır. Şanzıman muhafazasının duvar kalınlığı analizi Şekil 2'de gösterilmektedir. Ürünün malzemesi AlSi9Cu3, büzülme oranı 0,6%; maksimum dış boyut 456 mm×381 mm×275 mm; ağırlık 9,9 kg; ortalama duvar kalınlığı 4 mm; birçok yağ geçiş deliği vardır, bu nedenle yoğunluk gereksinimi yüksektir ve gözeneklilik gereksinimi Yüksektir, sıkı sızıntı tespit gereksinimleri, numune gönderme gereksinimleri 5%'den yüksek olmayan gözeneklilik, 3 mm'den büyük olmayan gözeneklerdir.

Şekil 1

Şekil 2

2. Kalıp tasarımı

2.1 Ayırma yüzeyinin oluşturulması

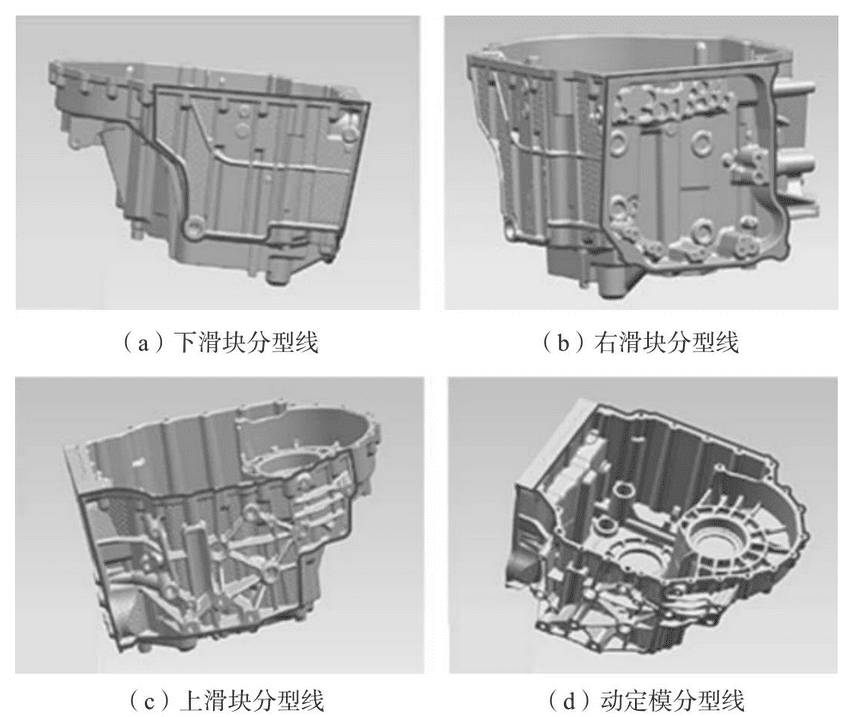

Basınçlı döküm kalıbında, ayırma yüzeyinin seçiminin genellikle kalıp açıldıktan sonra dökümün hareketli kalıbın yanında kalmasını sağlaması gerekir, bu da fırlatma için uygundur ve basınçlı döküm anahattının en büyük bölümünde ayarlanır. Ürünün karmaşık yapısı nedeniyle, iç yapı doğrudan oluşturulamaz ve hareketli ve sabit kalıpların açılma yönü ile tutarsız olan parçaların sürgü yardımı ile oluşturulması gerekir. Ve ürünün daha sonra kalıp açılmasını kolaylaştırmak için belirli bir kalıptan çıkarma eğimi ayarlaması gerekir. Üst, alt ve sağ sürgülerin ve sabit ve hareketli kalıpların ayırma yüzeyleri Şekil 3'te gösterilmiştir. Şekil 3a alt sürgünün ayırma çizgisini, Şekil 3b sağ sürgünün ayırma çizgisini, Şekil 3c üst sürgünün ayırma çizgisini ve Şekil 3d hareketli ve sabit kalıbın ayırma çizgisini göstermektedir. Uygun ayırma yüzeyinin belirlenmesi kalıp tasarımının anahtarıdır.

Şekil 3

2.2 Yolluk sistemi tasarımı

2.2.1 İç yolluk tasarımı

İnrunner, ürün kalitesini ve üretim sürecini doğrudan belirleyen kalıp döküm proses planındaki en önemli unsurdur. Boşluk içindeki akış formunun mümkün olduğunca tutarlı ve istikrarlı olmasını sağlamak için önemli veya zayıf akan ürün parçalarında ayarlanır. Hesaplama formülü için formül (1)'e bakınız.

An =G/ρvgt (1)

Formülde: An, ingatın kesit alanıdır, ㎡; G, ingattan geçen erimiş metalin kütlesidir ve 10,9 kg olarak alınmıştır; ρ, erimiş metalin yoğunluğudur ve 2,7×103 kg/m³ olarak alınmıştır; vg, ingattaki metaldir Sıvının hızı tabloda 40 m/s'dir; t, dolum süresidir ve tabloda 0,07 s'dir. Formül (1) ile hesaplandığında, An 1 441 m㎡'dir.

2.2.2 Yolluk ve taşma sistemi tasarımı

Yolluk, yolluk ile iç yolluk arasında bağlantı kurmak için kullanılır ve yolluk kesit alanı, yolluk ile iç yolluk arasındaki mesafeyi gittikçe küçültecek şekilde tasarlanmalıdır, bu da belirli bir Basınç, dökme işleminde girdap akımının ortaya çıkmasını önleyebilir. Taşma sisteminin tasarımı, dökümlerin kalitesini sağlamak için önemli bir parçadır. İşlevi, kalıp dökümün kusurlarını ortadan kaldırmak için gazı, soğuk malzemeyi, erimiş metalin önündeki kalıntıları ve metalin birleştiği yerdeki sıvıyı boşaltmaktır. Ürünün yapısal özellikleri yollukların düzenini belirler ve cüruf potasının düzeni genellikle kalıp akış analizinin sonuçlarına göre belirlenir. Egzoz oluğunun işlevi, basınçlı dökümün iç gözenekleri üzerinde büyük bir etkiye sahiptir. İdeal durum, egzoz oluğunun kesit alanının ingate kesit alanının 50%'sinden daha fazlasına ulaşmasıdır. Egzoz oluğu genellikle taşma oluğu ile birlikte kullanılır. Normal üretimi sağlamak için egzoz oluğunun günlük bakımı ve temizliği gereklidir.

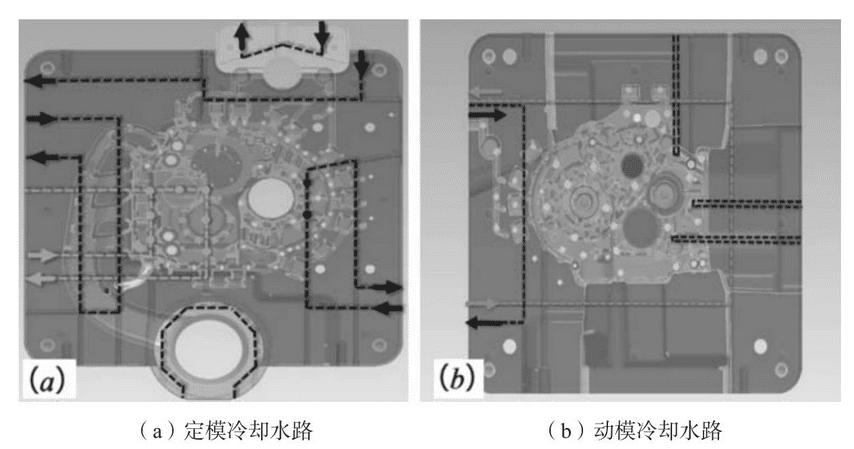

2.3 Soğutma sistemi tasarımı

Basınçlı döküm kalıbında, soğutma sisteminin tasarımı kalıbın sıcaklığını kontrol etmeye elverişlidir, böylece iç ısı dinamik bir denge durumuna ulaşabilir ve böylece ürünün kalitesi sağlanır. Şekil 4, sabit ve hareketli kalıplar için bir soğutma suyu devre şemasıdır. Şekil 5, soğutma sistemli ürün dökme sisteminin üç boyutlu bir modelidir. Soğutma sistemi su kanallarını ve belirli pozisyonlar için tasarlanmış bazı yüksek basınçlı nokta soğutma mekanizmalarını içerir. Yüksek basınçlı nokta soğutma, pozisyonu tek başına soğutmak için uzun katılaşma süresine sahip alana yerleştirilmiştir.

Şekil 4

Şekil 5

2.4 Çekirdek çekme mekanizması tasarımı

Ayırma yönü ile tutarlı olmayan ve doğrudan şekillendirilmesi kolay olmayan yan delikler ve alt kesimler için genellikle maça çekme yapısı kullanılır. Basınçlı döküm işleminde, dişli kutusu muhafazası için kalıp açma sırası, hareketli ve sabit kalıplar ayrıldıktan sonra, önce maça çekilir ve ardından çıkarılır. Şekil 6'da gösterildiği gibi, şekildeki işaretli kutunun iki yan deliği için, yönleri kalıp açma yönü ile tutarsız olduğundan, belirli bir kalıp çekme açısı vardır, bu nedenle bu iki konum hidrolik silindir çekirdek çekme yapısı ile oluşturulur. Ürünün yapısal özelliklerine göre, iki hidrolik silindirin maça çekme yapıları hareketli kalıp üzerinde düzenlenmiştir.

Şekil 6

3. Basınçlı döküm makinesi ve proses parametrelerinin seçimi

3.1 Basınçlı döküm makinesi seçimi

Basınçlı döküm makinesinin seçimi, enjeksiyon enerjisine, basınç odası kapasitesine, sıkıştırma kuvvetine ve kalıp kurulum boyutuna vb. bağlıdır. Sıkıştırma kuvveti, kalıp döküm üretimi sırasında genleşme kuvvetinin üstesinden gelmek için kullanılır, böylece kalıbın ayırma yüzeyini kilitlemek ve böylece erimiş alüminyumun sıçramasını önlemek için kullanılır. Normalde, kalıbın kenetleme kuvveti teorik olarak hesaplanan genleşme kuvvetinden daha büyük olmalıdır. Aksi takdirde, kalıp sıkıca kilitlenemez, boşluktaki basınç garanti edilemez ve sıvı alüminyumun doldurma işlemi sırasında ayırma yüzeyinden taşması muhtemeldir, bu da dökümün boyutsal doğruluğunu ciddi şekilde etkileyen parlama gibi kusurlara neden olur. Genleşme kuvveti formülü aşağıdaki gibi ifade edilebilir:

(1) Kalıpta eksantriklik olmadığında genleşme kuvveti:

P=pA (2)

(2) Bir çekirdek çekme mekanizması olduğunda, kama bloğunun eğimi üzerindeki normal kuvvet:

P=p1A1 tan α (3)

Formül (2) ve formül (3)'te: P, kalıp ayırma yüzeyindeki genleşme kuvveti, N; p, enjeksiyona özgü basınç MPa; A, dökümün, yolluk sisteminin ve taşma oluğunun ayırma yüzeyi toplamı üzerindeki izdüşümü; P1, kama bloğunun eğik normal kuvveti, kN; A1, yanal hareketli çekirdeğin şekillendirici kısmının izdüşüm alanı, m2; α, kama bloğunun eğim açısıdır.

(3) Sıkıştırma kuvvetinin hesaplanması:

T=KF toplam (4)

Formülde: K güvenlik faktörüdür, burada 1,2 alın. Alüminyum alaşımının önerilen enjeksiyon spesifik basınç değerini kontrol edin. Hava geçirmez parçalar için önerilen enjeksiyona özgü basınç değeri 80-120 MPa'dır, burada 90 MPa alınır ve sürgünün eğim açısı 10°'dir. Hesaplamadan sonra, gerekli sıkıştırma kuvveti 31 161,6 kN'den düşük olmamalıdır. Sıkıştırma kuvvetinin hesaplama sonuçlarına ve kurulum boyutunun ve kalıp açma strokunun doğrulanmasına göre, 3200T veya üzeri bir kalıp döküm makinesi kullanılır ve son olarak kalıp döküm makinesinin modeli seçilir: Buhler 3200T. Buna ek olarak, basınç odası kapasitesi ve kalıp döküm makinesinin kurulum boyutları gibi parametreler de gereksinimleri karşılar.

3.2 Basınçlı döküm prosesi parametre seçimi

Basınçlı döküm proses tasarımının temeli akış, katılaşma ve şekillendirme teorisidir. Makul kalıp döküm proses parametrelerini seçin ve kalıp döküm üretiminin deneme operasyonunu gerçekleştirin. Basınç odasının çapı 140 mm olarak belirlenir ve optimum kalıp ön ısıtma sıcaklığı, dökme sıcaklığı ve zımba hızının kalıp döküm işlemi parametreleri araştırılır. Kalıp ön ısıtma sıcaklığını 140, 160, 180, 200 ve 220 °C, dökme sıcaklığını 650, 670, 680, 690 ve 700 °C, enjeksiyon hızını 0,1, 2,5, 3,5, 4,0 ve 4,5 m/s olarak ayarlayın. Sırayla birden fazla ortogonal test gerçekleştirin, en iyi proses parametrelerini elde etmek için analiz edin ve karşılaştırın.

3.2.1 Kalıp ön ısıtma sıcaklığı

Kalıbın ön ısıtma sıcaklığı ürünün kalitesi üzerinde önemli bir etkiye sahiptir. Genel olarak, kalıbın ön ısıtma sıcaklığı, dökme sıcaklığının yaklaşık 1/3'ü olan 180 ℃'nin üzerindedir. İnce duvarlı veya karmaşık yapılı ürünler için sıcaklık uygun şekilde ayarlanabilir. Şu anda, dökümün kalitesi daha iyi. Kalıp ön ısıtma sıcaklığı çok düşük ayarlanırsa, döküm artan büzülme gerilimi nedeniyle çatlamaya meyillidir; kalıp ön ısıtma sıcaklığı çok yüksekse, ön ısıtma süresi artacak, üretim döngüsü uzayacak ve üretim verimliliği azalacaktır. Birçok kez hata ayıklamadan sonra, daha makul kalıp ön ısıtma sıcaklığı sabit kalıp için 200 ℃ ve hareketli kalıp için 220 ℃ olarak kontrol edilir.

3.2.2 Dökme sıcaklığı

Dökme sıcaklığı, erimiş metalin pres haznesinden boşluğa girdiği ortalama sıcaklıktır ve tutma fırını üzerindeki sıcaklık değeriyle ifade edilir. Dökme sıcaklığının ürün kalitesi üzerinde önemli bir etkisi vardır. Sıcaklık çok yüksek olduğunda, büzülme büyüktür, gaz çözünürlüğü büyüktür ve döküm çatlaklara, iri tanelere ve yapışkan kalıplara eğilimlidir; . Ek olarak, enjeksiyon hızı ve alaşım bileşimi ile ilgilidir. Birçok testten sonra, dökme sıcaklığı 670 °C'de daha iyidir.

3.2.3 Enjeksiyon hızı

Alüminyum sıvı boşluğa doldurulur ve enjeksiyon hızı iki aşamaya ayrılır: yavaş enjeksiyon hızı ve hızlı enjeksiyon hızı. Yavaş enjeksiyon aşaması, zımbanın basınç odasındaki alüminyum sıvıyı iç yolluk içine itene kadar zımbanın alüminyum sıvıyı ileri ittiği hareket sürecini ifade eder ve hızlı enjeksiyon aşaması, alüminyum sıvı boşluğu doldurduğunda zımbanın enjeksiyon hızını ifade eder. Hızlı enjeksiyon hızı, dolum kalitesiyle yakından ilgilidir. Zımbanın enjeksiyon hızı çok düşükse, döküm şekillendirilemez veya şekillendirme kalitesi düşük olur. Enjeksiyon hızını artırın, böylece erimiş alüminyumun akışkanlığını artırın ve akış izleri ve soğuk kapanmalar gibi kusurları önleyin. Birçok uygulamadan sonra, bu ürünün en iyi hızlı enjeksiyon hızı 4,5 m/s'dir. İç yolluk enjeksiyon hızı ile hızlı enjeksiyon hızı arasındaki ilişki şöyledir:

VnAn = VkAk (5)

Formülde: Vn iç yolluk enjeksiyon hızıdır, m/s; An iç yolluk alanıdır ve An =1 450 m㎡ formül (1)'den elde edilir; Vk hızlı enjeksiyon hızıdır ve 4,5 m/s olarak seçilmiştir; Ak basınç odası içindeki gözenek alanıdır ve basınç odasının çapı 140 mm'dir. Hesaplamadan sonra, iç yolluk hızı 48 m/s'dir.

4. Basınçlı döküm üretim süreci

Bu ürünün enjeksiyon işlemi beş aşamaya ayrılmıştır:

- ① dökme aşaması;

- ② low-speed filling stage Ⅰ (slow-speed sealing);

- ③ low-speed filling stage Ⅱ, metal liquid accumulation;

- ④ high-speed switching and filling stage;

- ⑤ pressure boosting compaction stage.

After the injection process is over, the die-casting machine opens the mold, and at the same time, the core-pulling mechanism of the static mold pulls the core-continues to open the mold, and the movable mold core pulls-continues to open the mold and eject the die-casting part-the pick-up manipulator takes out the die-casting part-spraying the manipulator to spray the mold release agent , to complete a die-casting process cycle. Fig. 8 is the final die-casting product of the aluminum alloy gearbox casing. The surface of the gearbox housing has a clear outline, and there are no defects such as fins, cracks, pores, and cold shuts on the surface. After subsequent machining, it passed the verification of the high and low pressure leak test on the test bench.

Fig. 8

Sonuç

- According to the structural characteristics of the aluminum alloy gearbox shell, design the die-casting mold for it. The design mainly includes: the determination of the parting surface, the design of the gating system, the design of the cooling system, and the design of the core-pulling structure. The structure of the die-casting mold has an important influence on the forming quality of the casting.

- After several tests, the optimal process parameters are: the fixed mold temperature is 200 ℃, the moving mold temperature is 220 ℃; the aluminum liquid pouring temperature is 670 ℃; the slow injection speed is 0.18 m/s, and the fast injection speed The casting speed is 4.5 m/s; the injection speed of the inner runner is 48 m/s; when the mold retention time is 30 s, the forming quality of the casting is good, and it meets the technical requirements after inspection and testing.

- In view of the problems such as pores, cold shut, and leakage in aluminum alloy die castings, by optimizing the die casting process, the production cost can be greatly reduced, the production cycle can be shortened, and the economic benefits can be improved.

The above are the main points of mold design and process optimization for die-casting of aluminum alloy gearbox housing, which are also the experience we have continuously summarized from die-casting production. Our company specializes in customized aluminum alloy die-casting services, which are used in trucks, automobiles, motorcycles and other industries. If you have ideas for custom design of gearbox housings, welcome to communicate with us.