Sıcak kamaralı döküm ürünleri, sıcak kamaralı bir döküm makinesi aracılığıyla metal parçalar üretme işlemidir. Ana özellik, enjeksiyon sisteminin her zaman erimiş metal ile dolu olmasıdır, bu nedenle "sıcak oda" olarak adlandırılır. Enjeksiyon sistemi sürekli olarak yüksek sıcaklıklara maruz kaldığından, sıcak kamaralı döküm öncelikle düşük erime noktalı alaşımlar için uygundur, bu da onu alüminyum gibi yüksek erime noktalı metaller için uygun hale getirmez. Kalıp döküm özellikleri ve malzeme özellikleri nedeniyle, sıcak kamaralı kalıp döküm işlemi, karmaşık geometrilere sahip küçük ve orta ölçekli parçalar üretmek için yaygın olarak kullanılmaktadır.

Sıcak Kamara Basınçlı Döküm Prosesi

Soğuk kamaralı basınçlı döküm ile karşılaştırıldığında, sıcak kamaralı basınçlı döküm işlemi daha az adım ve ekipman gerektirir ve döngü süresi daha hızlıdır, bu da üretim oranını ve daha yüksek yüzey kalitesine sahip sıcak kamaralı basınçlı döküm ürünlerini büyük ölçüde artırabilir.

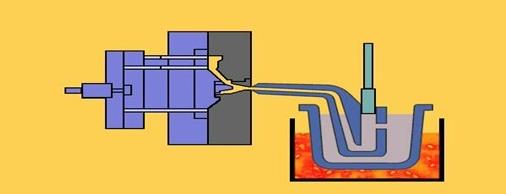

Sıcak kamaralı kalıp döküm işlemi aşağıdaki adımları içerir:

1. Kalıbı kapatın ve deveboynunu veya potayı genellikle çinko bazlı bir alaşım olan erimiş metal banyosuna daldırın.

2. Deveboynu veya pota suya batırıldığında, piston erimiş metali deveboynundan veya potadan yukarıya, yüksek basıncı koruduğu enjeksiyon sistemine doğru iter.

3. Nozul ve enjeksiyon manşonundan oluşan enjeksiyon sistemi daha sonra açılarak erimiş metalin kalıp boşluğuna akmasına ve tamamen dolmasına izin verilir.

4. Metal katılaştıktan sonra kalıp açılır ve döküm çıkarılır.

Sıcak kamaralı döküm için uygun malzemeler

Çok sayıda döküm malzemeleri̇ sıcak kamaralı kalıp döküm için uygundur. En önemli nokta düşük erime noktasına sahip olmalarıdır. Malzeme seçerken, ürünlerimizin uygulamasına göre uygun malzemeleri seçebilir ve malzemelerin fiziksel özelliklerinin, mekanik özelliklerinin ve korozyon direncinin iyi olup olmadığına bakabiliriz. Aşağıdakilerin kullanımı için gereksinimlerimizi karşılar kalıp döküm parçalarüretim maliyeti ve işleme zorluğu gibi faktörler de göz önünde bulundurulmalıdır.

Sıcak kamaralı döküm malzemeleri esas olarak şunları içerir:

- Alüminyum alaşım: Alüminyum alaşımı iyi akışkanlığa ve ıslanabilirliğe sahiptir, sıcak kamaralı döküm için uygundur. Yaygın olarak kullanılan alüminyum alaşımları arasında ADC12, A380 vb. bulunur.

- Magnezyum alaşımı: Magnezyum alaşımı, yüksek sıcaklık ve yüksek mukavemet uygulamaları için uygun olan daha düşük bir erime noktasına ve yüksek özgül mukavemete sahiptir. Yaygın olarak kullanılan magnezyum alaşımları AZ91D, AM60B ve benzerlerini içerir.

- Bakır Alaşımları: Bakır alaşımları iyi termal ve elektriksel iletkenliğe sahiptir ve yüksek sıcaklık ve elektriksel iletkenlik uygulamaları için uygundur. Yaygın olarak kullanılan bakır alaşımları arasında bakır, pirinç ve benzerleri bulunur.

- Çinko alaşımı: Çinko alaşımı düşük erime noktasına, iyi ıslanabilirliğe ve korozyon direncine sahiptir, yüksek hassasiyet ve seri üretim için uygundur. Yaygın olarak kullanılan çinko alaşımları Zamak serisini içerir.

- Ferroalaşımlar: Ferroalaşımlar yüksek mukavemet ve sertliğe sahiptir ve mühendislik parçaları ve otomobil parçaları üretimi için uygundur. Yaygın olarak kullanılan demir alaşımları arasında demir-alüminyum alaşımları, demir-nikel alaşımları ve benzerleri bulunur.

Sıcak kamaralı basınçlı dökümün çalışma prensibi

- Sıcak kamaralı kalıp döküm işleminin ilk adımı metalin eritilmesidir. Sıcak kamarada, metali erime noktasına kadar ısıtmak için bir fırın kullanılır. Normalde daha düşük erime noktasına sahip bir malzeme seçilir ve metal eridikten sonra, kalıba enjekte edilmeye hazır olarak sıcak kamaralı basınçlı döküm makinesinin sıcak haznesinde tutulur.

- İkinci adım, erimiş metali kalıp boşluğuna enjekte etmektir. Enjeksiyon, genellikle bir piston veya dalgıç ile yüksek basınç altında yapılır. Basınç, erimiş metalin kalıbın tüm karmaşık ayrıntılarını doldurmasını ve hızla katılaşmasını sağlar.

- Erimiş metal kalıba döküldükten sonra hızla soğutulur ve katılaştırılır. Kalıbın içine yerleştirilmiş soğutma kanalları soğutma işlemini kolaylaştırır ve metaldeki ısının dağılmasına yardımcı olur. Soğutma süresi dökümün boyutuna ve karmaşıklığına bağlıdır.

- Çıkarma: Metal tamamen katılaştıktan sonra kalıp açılır ve bitmiş döküm çıkarılır. Dökümler tipik olarak ejektör pimleri veya mekanik fırlatma sistemleri kullanılarak çıkarılır. Kalıp daha sonra bir sonraki döngü için tekrar kapatılabilir.

Sıcak Kamara Basınçlı Dökümün Avantajları

Sıcak kamaralı basınçlı döküm, geleneksel soğuk kamaralı basınçlı döküme göre aşağıdaki avantajlara sahip olan verimli ve hassas bir basınçlı döküm işlemidir:

- Yüksek esneklik: sıcak kamaralı basınçlı döküm, alüminyum alaşımı, magnezyum alaşımı, çinko alaşımı vb. dahil olmak üzere çeşitli malzemelerin dökümlerinin üretimine uygulanabilir. Aynı zamanda, en karmaşık döküm şekillerinin üretimi için de uygundur.

- Yüksek şekillendirilebilirlik: Sıcak kamaralı basınçlı dökümün eritme ve enjeksiyon işlemi sıcak kamarada gerçekleştirilir, böylece dökümün daha yüksek şekillendirilebilirliğe ve sıvı metal akışkanlığına sahip olması için yüksek sıcaklık ve yüksek basınç ortamı sağlayabilir.

- Yüksek hassasiyet ve yüzey kalitesi: sıcak kamaralı basınçlı döküm, gözeneklilik ve kusur oluşumunu azaltarak daha iyi döküm yüzey kalitesine sahiptir. Dahası, daha fazla hassasiyet ve boyutsal tutarlılık sağlayarak işlem sonrası ihtiyacı azaltır.

- Yüksek üretim verimliliği: Sıcak hazneli kalıp döküm işlemi, üretim döngüsünü büyük ölçüde kısaltan yüksek hızlı enjeksiyon ve hızlı soğutma gerçekleştirebilir. Aynı zamanda, ısıtma odası kalıp döküm makinesinden bağımsız olduğu için, birden fazla ısıtma odası aynı anda hazırlanabilir ve farklı kalıp döküm makinelerinde üretilebilir, bu da üretim verimliliğini artırır.

- Çevre koruma: Sıcak kamaralı döküm sürecinde, hassas sıcaklık kontrolü ve sıvı metal hacim kontrolü sayesinde hurda ve atık ürünlerin oluşumu azaltılır. Ayrıca, sıcak kamaralı kalıp dökümü otomatik bir üretim süreci olduğundan, operatörlerin erimiş metalle temas etme olasılığını da azaltır ve iş güvenliğini artırır.

Özetle, sıcak kamaralı basınçlı döküm, yüksek esneklik, yüksek şekillendirme kabiliyeti, yüksek hassasiyet ve yüzey kalitesi, yüksek üretim verimliliği ve çevre koruma avantajlarına sahiptir. Basınçlı döküm işlemi seçimini kapsamlı bir şekilde değerlendirebilir ve uygun bir basınçlı döküm işlemi seçebiliriz. MindWell'de bazen müşteriler bize çizimler gönderir ve biz de özelleştirilmiş kalıp döküm hizmetinin süreç gereksinimlerine göre müşterilere uygun kalıp döküm süreçleri öneririz.

Sıcak kamaralı kalıp döküm üretimine uygun parçalar

Sıcak kamaralı basınçlı döküm, aşağıdaki kategoriler dahil ancak bunlarla sınırlı olmamak üzere yüksek yoğunluklu, yüksek hassasiyet gereksinimleri ve karmaşık şekilleri olan parçaların üretimi için uygundur:

- Motor parçaları: silindir kapağı, silindir bloğu, karter vb.

- Otomobil parçaları: şasi bileşenleri, direksiyon dişli muhafazaları, süspansiyon parçaları vb.

- İletişim ekipmanı parçaları: cep telefonu kılıfları, sunucu radyatörleri vb.

- Ev aletleri parçaları: TV çerçeveleri, çamaşır makinesi kabukları vb.

- Askeri parçalar: silah aksesuarları, ekipman kovanları vb.

- Havacılık ve uzay parçaları: uçak motoru gövdeleri, gövde bileşenleri vb.

Sıcak kamaralı basınçlı döküm prosesi daha yüksek bir sıcaklıkta dökülebilir, iyi akışkanlık ve doldurma özelliklerine sahiptir, karmaşık şekillere sahip parçalar üretebilir ve yüksek kompaktlık ve tutarlılığa sahiptir. Bu da sıcak kamaralı basınçlı döküm prosesini yukarıdaki parça türlerinin üretimi için çok uygun hale getirmektedir