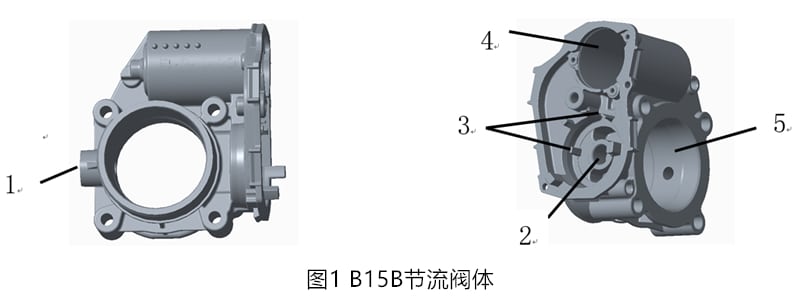

1. Sol gaz kelebeği mili deliği 2. Sağ gaz kelebeği mili deliği 3. Vites kutusu yay sınır direği 4. Motor deliği 5. Hava giriş halkası

Gaz kelebeği gövdesinin hurda oranını azaltmak için döküm ürünleri̇Ürün yapısı, kalıp tasarımı ve üretim sorunlarının kapsamlı bir analizi yapıldı. Sol ve sağ gaz kelebeği mili delikleri, dişli kutusu yay sınır direği, motor deliği ve hava giriş halkası gibi çeşitli bileşenlerden oluşan B15B valf gövdesi, üretim sırasında zorluklar çıkararak yüksek hurda oranına yol açtı.

B15B Ürün Parça Yapısı:

B15B gaz kelebeği gövdesi parçaları 107 mm × 103 mm × 63 mm boyutlarındadır ve değişen duvar kalınlıkları ve yaklaşık 400 g'lık bir kütleye sahiptir. Ürün, dişli kutusu tarafında, dikkat edilmesi gereken belirli boyutlara sahip küçük yay sınırlı sütunlar içerir.

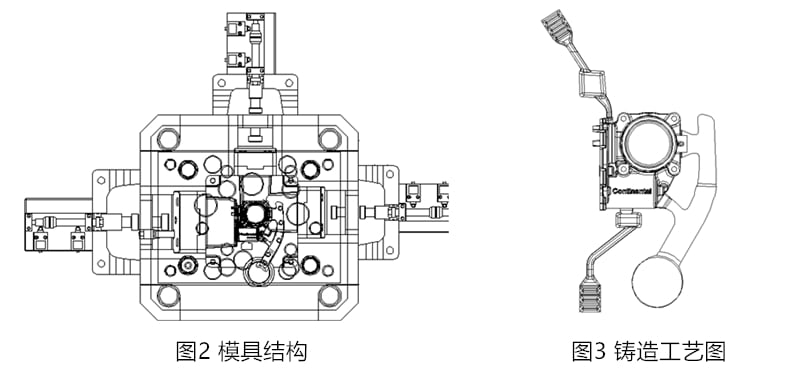

Kalıp Tasarım Planı:

Kalıp tasarımı, tümü yağ silindirleri tarafından çekilen üç kızak bloğuna sahip tek bir kalıp içerir. 4000kN'lik bir kalıp döküm makinesi ve φ60mm'lik bir zımba kullanılmıştır. Yolluk sistemi, boşluğa optimum alaşım akışı için tasarlanmıştır.

Üretim Sürecindeki Sorunlar:

Casting Undercast:

- Dişli kutusu limit kolonunun yetersiz dökümüne enjeksiyon stroku ve hızlı presleme hızı ayarlanarak müdahale edilmiş, ancak bu değişiklikler etkisiz kalmıştır.

- Bir çözüm, alaşım sıvısı girişi sırasında gaz tahliyesine izin vermek için kalıbın derin boşluk kısmına, özellikle de küçük kolon kısmına bir egzoz pimi eklenmesini içeriyordu.

Şanzıman etrafında alt döküm:

- Kalıp akış analizi, beslemenin sonunda bir taşma sisteminin bulunmadığı bir eksiklik tespit etmiştir.

- Çözüm, soğuk malzemenin ve gazın kalıp boşluğundan çıkarılmasını kolaylaştırmak için bu parçanın yanına bir kalıp eklenmesini içeriyordu.

İşlem Sonrası Gözenekler:

- İç kapının alt kısmında ve hava giriş halkasında aşırı hava delikleri, işlem sonrası kusurlar olarak tespit edilmiştir.

- Halka şeklindeki hava delikleri için çözüm, iki çekirdeğin kenetlenme konumu yakınında gözenek oluşumunu azaltmak için çekirdeğin soğutulmasını arttırmayı içeriyordu.

- İç kapının altındaki gözenekler için, iç kapı eğiminin 27° ila 35° arasında ayarlanması kalıp döküm kalıp tasarımı el kitabı tavsiyeleri, sorunu etkili bir şekilde ele almıştır.

Sonuç:

Egzoz pimlerinin eklenmesi, kalıp yapısının değiştirilmesi ve iç kapı eğimlerinin ayarlanması gibi sistematik analiz ve hedefe yönelik iyileştirmeler, 48.52%'lik başlangıç atık oranını başarılı bir şekilde 10%'nin altına düşürerek üretim sürecinde önemli ekonomik faydalar sağladı.