Daha Büyük Parçaların Basınçlı Dökümü: Ölçekte Hassasiyet ve Verimlilik

Basınçlı döküm, karmaşık metal parçaları olağanüstü hassasiyetle oluşturmak için kullanılan çok yönlü ve verimli bir üretim sürecidir. Basınçlı döküm genellikle daha küçük bileşenlerle ilişkilendirilse de, teknolojideki gelişmeler aynı doğruluk ve verimlilik seviyesiyle daha büyük parçaların üretilmesini mümkün kılmıştır. Bu makalede, daha büyük parçalar için basınçlı dökümün faydalarını ve yeteneklerini keşfedeceğiz.

Basınçlı Dökümün Avantajları

Basınçlı döküm, diğer üretim süreçlerine göre çok sayıda avantaj sunarak daha büyük parçaların üretimi için ideal bir seçimdir. İşte bazı temel avantajlar:

Hassasiyet ve Tutarlılık:

Basınçlı döküm, sıkı toleranslar ve mükemmel boyutsal doğruluk sağlayarak birbirine kusursuz bir şekilde uyan parçalar elde edilmesini sağlar. Bu hassasiyet seviyesi, özellikle diğer bileşenlerle entegre olması gereken daha büyük parçalar için çok önemlidir.

Yüksek Üretim Verimliliği:

Basınçlı döküm, yüksek hacimli üretime olanak tanıyarak daha büyük parçaların üretimi için uygun maliyetli bir çözüm haline gelir. Süreç, erimiş metalin hızla soğutulabilen ve katılaştırılabilen bir kalıba enjekte edilmesini içerir. Bu hızlı üretim döngüsü, üreticilerin sıkı teslim tarihlerini karşılamasını ve büyük ölçekli talepleri karşılamasını sağlar.

Karmaşık Geometri:

Basınçlı döküm, karmaşık tasarımlara ve karmaşık şekillere sahip parçaların üretiminde mükemmeldir. Bu esneklik, benzersiz özellikler veya birden fazla entegre bileşen gerektirebilecek daha büyük parçalar için özellikle avantajlıdır.

Güç ve Dayanıklılık:

Basınçlı döküm parçalar, yüksek mukavemet ve dayanıklılık dahil olmak üzere mükemmel mekanik özellikler sergiler. Bu da onları otomotiv, havacılık ve sanayi sektörleri gibi güvenilirlik ve uzun ömürlülüğün kritik olduğu uygulamalar için uygun hale getirir.

Daha Büyük Parçalar için Basınçlı Döküm

Geleneksel olarak basınçlı döküm, kalıpların ve kullanılan makinelerin boyutlarındaki sınırlamalar nedeniyle öncelikle daha küçük parçalar için kullanılırdı. Bununla birlikte, basınçlı döküm teknolojisindeki gelişmeler, aynı hassasiyet ve verimlilik seviyesiyle daha büyük parçaların üretilmesine izin vererek olasılıkları genişletmiştir.

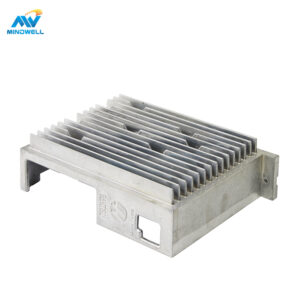

Modern basınçlı döküm makineleri, birkaç kilogram veya daha fazla ağırlığa sahip parçaların oluşturulmasına olanak tanıyan daha büyük kalıpları barındırabilir. Bu makineler, üretim süreci boyunca tutarlı kaliteyi sağlamak için gelişmiş kontroller ve izleme sistemleri ile donatılmıştır.

Daha büyük parçalar için basınçlı döküm genellikle yüksek basınçlı döküm (HPDC) veya vakum destekli yüksek basınçlı döküm (VHPDC) tekniklerinin kullanılmasını içerir. Bu yöntemler, istenen mekanik özellikleri korurken karmaşık şekillere ve ince duvarlara sahip parçaların üretimine izin verir.

Daha büyük basınçlı döküm parçalar için malzeme seçimi söz konusu olduğunda, alüminyum ve magnezyum alaşımları yaygın olarak kullanılmaktadır. Bu alaşımlar güç, ağırlık ve maliyet etkinliği açısından iyi bir denge sunar. Ayrıca mükemmel korozyon direnci sergileyerek çeşitli uygulamalar için uygun hale getirirler.

Daha Büyük Parçalar için Basınçlı Döküm Uygulamaları

Basınçlı döküm yoluyla daha büyük parçaların üretilebilmesi, farklı sektörlerde geniş bir uygulama yelpazesinin önünü açmaktadır. Bazı önemli örnekler şunlardır:

Otomotiv Endüstrisi:

Basınçlı döküm, otomotiv endüstrisinde motor bileşenleri, şanzıman parçaları ve yapısal bileşenlerin üretiminde yaygın olarak kullanılmaktadır. Karmaşık geometrilere sahip daha büyük parçalar üretme yeteneği, araçlarda optimum performans ve verimlilik sağlar.

Havacılık ve Uzay Endüstrisi:

Basınçlı döküm, hafif ancak güçlü bileşenlerin gerekli olduğu havacılık ve uzay endüstrisinde çok önemli bir rol oynamaktadır. Daha büyük basınçlı döküm parçalar, diğerlerinin yanı sıra uçak yapılarında, motor bileşenlerinde ve iniş takımlarında kullanılır.

Endüstriyel Ekipmanlar:

Basınçlı döküm, pompalar, vanalar ve makine bileşenleri dahil olmak üzere çeşitli endüstriyel ekipmanların üretiminde kullanılır. Karmaşık tasarımlara sahip daha büyük parçalar üretme yeteneği, zorlu endüstriyel ortamlarda güvenilir ve verimli çalışma sağlar.

Yenilenebilir Enerji:

Basınçlı döküm, yenilenebilir enerji sektöründe rüzgar türbinleri ve güneş panellerinde kullanılan bileşenlerin üretiminde de kullanılmaktadır. Daha büyük basınçlı döküm parçaların üretimi, bu enerji sistemleri için gereken dayanıklılığı ve performansı sağlar.

Sonuç

Basınçlı döküm, daha büyük parçaların hassasiyet ve verimlilikle üretilmesi taleplerini karşılamak için gelişmiştir. Teknolojideki ilerlemeler ve daha büyük kalıpları barındırma yeteneği, basınçlı dökümün olanaklarını genişleterek onu çeşitli endüstriler için uygun bir seçenek haline getirmiştir.

İster otomotiv, havacılık, sanayi veya yenilenebilir enerji sektörleri için olsun, basınçlı döküm, sıkı kalite gereksinimlerini karşılayan daha büyük parçaların üretimi için uygun maliyetli bir çözüm sunar. Karmaşık şekiller üretme, boyutsal doğruluğu koruma ve mükemmel mekanik özellikler sağlama yeteneği ile basınçlı döküm, yüksek kaliteli bileşenlerin ölçekli olarak üretilmesi için güvenilir bir seçim olmaya devam etmektedir.