Yüksek basınçlı dökümde alüminyum kullanmanın yüksek mukavemet, korozyon direnci, termal iletkenlik, hafiflik, düşük gürültü, estetik, yüksek basınç dayanımı, iyi üretim teknolojisi ve çevresel sürdürülebilirlik dahil olmak üzere 9 avantajı vardır. Alüminyum alaşımı hafiftir, net bir şekle, ince cidara ve derin boşluğa sahiptir, bu da onu karmaşık parçaların üretimi için uygun hale getirir. Üretim süreci ayrıca yüksek boyutsal doğruluğu ve yüzey pürüzlülüğünü garanti eder. Alüminyum kalıp döküm kalıplarının geri dönüşümü kolaydır, kaynak israfını azaltır ve çevresel sürdürülebilirliği teşvik eder.

Yüksek Basınçlı Dökümde Alüminyum Kullanmanın Avantajları

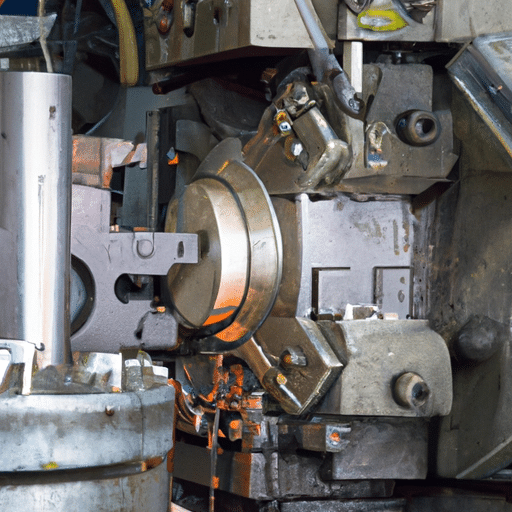

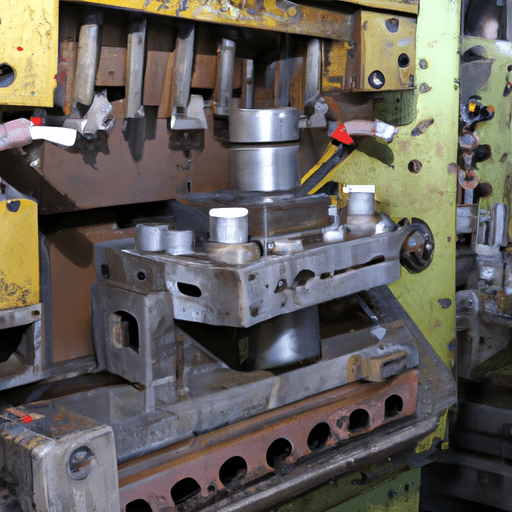

Yaygın bir endüstriyel teknik, erimiş metalin yüksek basınç altında bir kalıp boşluğuna enjekte edilmesini içeren yüksek basınçlı dökümdür. Bu yöntem, yüksek derecede yüzey kalitesine sahip hassas, karmaşık parçalar üretmesiyle ünlüdür. Yüksek basınçlı dökümde çeşitli metaller kullanılabilse de, alüminyum birçok faydası nedeniyle özellikle sevilen bir seçenektir.

Hafif ve Güçlü

Alüminyumun mukavemet ve hafiflik özellikleri, onu yüksek basınçlı döküm için değerli bir malzeme haline getirir. Düşük yoğunluğu nedeniyle alüminyum, çelik veya demir gibi diğer metallerden çok daha hafiftir. Bu da onu havacılık ve otomobil sektörleri de dahil olmak üzere ağırlık azaltmanın gerekli olduğu kullanımlar için mükemmel hale getirir. Alüminyum, hafif yapısına rağmen olağanüstü güç ve dayanıklılık sağlayarak döküm bileşenlerinin zorlu çalışma ortamlarına dayanabilmesini garanti eder.

Mükemmel Termal İletkenlik

Alüminyum, ısıyı etkili bir şekilde aktaran yüksek derecede termal iletken bir malzemedir. Bu özellik, ısı eşanjörleri veya elektrikli ekipmanlar gibi ısı yayılımının çok önemli olduğu uygulamalarda çok faydalıdır. Üreticiler, yüksek basınçlı dökümde alüminyum kullanarak etkili ısı iletimini garanti eden ve ideal çalışma sıcaklıklarını sürdüren karmaşık soğutma kanallarına sahip bileşenler üretebilmektedir.

Yüksek Korozyon Direnci

Alüminyumun korozyona karşı güçlü direnci, onu yüksek basınçlı döküm için arzu edilen bir malzeme haline getirir. Alüminyum, yüzeyinde doğal olarak korozyonu önlemek için bir bariyer görevi gören bir oksit tabakası üretir. Bu nedenle, alüminyum bileşenler nemli, kimyasal olarak yüklü veya çok sıcak veya soğuk ortamlar gibi çeşitli ortamlarda kullanılabilir. Alüminyumun korozyona dayanma kabiliyeti, döküm bileşenlerin kullanım ömrünü büyük ölçüde artırabilir ve bakım ve değiştirme masraflarını azaltabilir.

İyi Elektriksel İletkenlik

Alüminyum ayrıca iyi elektrik iletkenliği ile bilinir, bu da onu verimli elektrik performansı gerektiren uygulamalar için ideal bir seçim haline getirir. Yüksek basınçlı dökümde alüminyum, karmaşık elektrik yollarına sahip parçalar oluşturmak için kullanılabilir ve güvenilir elektrik bağlantıları sağlar. Bu da alüminyumu konektörler, muhafazalar ve ısı alıcıları gibi elektrik sistemlerinde kullanılan bileşenler için tercih edilen bir malzeme haline getirir.

Geri Dönüştürülebilirlik

Alüminyumun yüksek oranda geri dönüştürülebilir olması, onu yüksek basınçlı döküm için çevre dostu bir seçim haline getirmektedir. Alüminyum için geri dönüşüm süreci, birincil alüminyum üretimine kıyasla önemli ölçüde daha az enerji gerektirir. Bu sadece enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda üretim sürecinin çevresel etkisini de en aza indirir. Üreticiler basınçlı dökümde geri dönüştürülmüş alüminyum kullanarak sürdürülebilirlik hedeflerine katkıda bulunabilir ve işlenmemiş malzemelere olan talebi azaltabilir.

Uygun Maliyetli

Yüksek basınçlı dökümde alüminyumu diğerlerinden ayıran bir diğer avantaj da uygun fiyatlı olmasıdır. Diğer metallere göre daha kolay bulunabildiği için alüminyum daha ucuz bir metaldir. Mükemmel geri dönüştürülebilirliği de malzeme fiyatlarında tasarruf sağlar ve hafif yapısı nakliye maliyetlerini düşürür. Alüminyumun düşük erime noktası ve üstün akışkanlığı gibi olağanüstü döküm nitelikleri de üretim döngülerini hızlandırmaya yardımcı olarak üreticilere para tasarrufu sağlar.

Alüminyum basınçlı döküm hangi durumlarda kullanılabilir?

Aşağıdaki durumlar alüminyum basınçlı döküm için daha uygundur:

- Korozyon direnci için yüksek kriterler: Alüminyum, özellikle tatlı su, çevre ve bazı asidik ortamlarda korozyona karşı iyi direnç gösterir. Bu nedenle alüminyum döküm, pencere ve kapılar, inşaat aletleri ve dekorasyon malzemeleri gibi dış unsurlara maruz kalması veya aşındırıcı maddelerle temas etmesi gereken bileşenlerin korozyon direncini ve hizmet ömrünü etkili bir şekilde artırabilir.

- Hafif malzeme ihtiyacı: Alüminyum hafif ve düşük yoğunluğa sahip olduğundan, otomotiv, havacılık ve elektronik endüstrileri de dahil olmak üzere ağırlık azaltma gerektiren uygulamalarda alüminyum döküm mükemmel bir seçenektir. Ürünün toplam ağırlığını başarılı bir şekilde azaltabilir, performansı ve yakıt verimliliğini artırabilir ve malzeme israfını azaltabilir.

- Isı dağıtımı için yüksek ihtiyaçlar: Alüminyumun güçlü termal iletkenliği nedeniyle, kalıp döküm alüminyum, kabuk kalıpları ve elektronik bağlantılar dahil olmak üzere buna ihtiyaç duyan bileşenlerin ısı yayma performansını önemli ölçüde artırabilir. Sıcak koşullarda bile üstün elektrik ve ekranlama performansı sağlamaya devam edebilir.

- Seri üretim: Alüminyum basınçlı döküm nispeten pahalı üretim hazırlık maliyetleri gerektirir, ancak basınçlı döküm ekipmanı çok üretken ve büyük ölçekli üretim için uygundur. Bu nedenle, alüminyum basınçlı dökümün kullanımı, otomobil bileşenleri ve elektronik cihaz muhafazaları gibi seri üretim ve yüksek boyutsal hassasiyet ve yüzey cilası gerektiren ürünler için üretim verimliliğini ve ürün kalitesini artırabilir.

- karmaşık form gereksinimleri: Derin deliklere, ince duvarlara ve karmaşık şekillere sahip metal bileşenler, alüminyum basınçlı döküm kullanılarak mükemmel yüzey cilası ve boyutsal hassasiyetle üretilebilir. Böylece alüminyum basınçlı döküm, motor blokları, benzin şişeleri ve hidrolik bileşenler gibi karmaşık geometrilere ihtiyaç duyan parçaların üretim ihtiyaçlarını karşılayabilir.

- Sonuç olarak, seri üretim, karmaşık geometriler, yüksek ısı dağılımı, korozyon direnci ve hafiflik gerektiren uygulamalar alüminyum döküm için çok uygundur. Otomotiv, havacılık, elektronik, inşaat ve askeri sektörlerde yaygın olarak kullanılmaktadır.

Yüksek basınçlı alüminyum dökümün özellikleri nelerdir?

Yüksek basınçlı alüminyum dökümün aşağıdaki nitelikleri mevcuttur:

- olağanüstü basınçlı kalıplama: Yüksek basınçlı kalıplama, alüminyum sıvının kalıp boşluğunu hızla doldurması nedeniyle olağanüstü yüzey sertliği ve mukavemetine sahip çok kalın dökümler üretir.

- Hızlı dolum: Metal sıvı 30 ila 60 m/s hızında dolabilir ve kalıp boşluğuna bir jet şeklinde girer.

- İyi yüzey kalitesi: Dökümler genellikle Ra6.3 veya hatta Ra1.6 yüzey kalitesine sahiptir, bu da oldukça yüksek bir yüzey kalitesidir.

- ince duvarlı parçalar oluşturabilir: Minimum et kalınlığı 0,5 mm'ye kadar olan parçalar yüksek basınçlı alüminyum döküm ile üretilebilir.

- Zayıf gözeneklilik: Erimiş metalin hızlı bir şekilde dolması sonucu ürün içine daha fazla gaz girer ve bu da zayıf gözenekliliğe neden olur.

- Isıl işlem uygulanamaz: Isıl işlem, iç gaz genişleyeceğinden şişkinlikler veya kırıklar gibi ürün kusurlarına neden olabilir.

- Minimum işleme payı: Çok fazla işlem yüzeydeki kalın tabakayı parçalayacak ve bu da bitmiş ürünü zayıflatacaktır.

- sınırlı kullanım ömrü ve yüksek kalıp maliyeti: Kalıp, yüksek basınçta kalıplandığında daha fazla basınç altında kalır ve bu da sınırlı bir kalıp ömrüne neden olur.

- Derin delikler açabilir: Daha derin deliklerin dökümünde yüksek basınçlı alüminyum döküm daha iyidir.

- Yüksek boyutsal hassasiyet: Dökümler, genellikle seviye 6-7 ve hatta seviye 4 ile eşleşen yüksek bir boyutsal hassasiyete sahiptir.

- İyi değiştirilebilirlik: Dökümler iyi bir değiştirilebilirliğe sahiptir ve boyutsal olarak kararlıdır.

Yüksek basınçlı alüminyum dökümün dezavantajları nelerdir?

Yüksek basınçlı alüminyum döküm çeşitli avantajlar sunarken, bazı dezavantajları da vardır:

- Pahalı: Yüksek basınçlı alüminyum döküm, yüksek basınçlı kalıplama gerektirir ve gereken ekipman pahalıdır.

- sınırlı kullanım ömrü ve yüksek kalıp maliyeti: Kalıp, yüksek basınçta kalıplandığında daha fazla basınç altında kalır ve bu da sınırlı bir kalıp ömrüne neden olur.

- Ham ve yardımcı malzemeler için yüksek standartlar: Alüminyum dökümde kullanılan ham ve yardımcı malzemeler katı standartları karşılamalıdır. Döküm kalitesini garanti altına almak için birinci sınıf alüminyum külçelere ve yardımcı malzemelere ihtiyaç vardır.

- Uzun üretim döngüsü: Yüksek basınçlı alüminyum döküm prosesi nispeten uzun bir üretim döngüsüne sahiptir. Uzun üretim döngüsü, kalıbın tasarımını, üretimini, test edilmesini, dökülmesini ve diğer faaliyetlerini gerektirir.

- Bu yöntemle büyük dökümler üretilemez çünkü yüksek basınçlı alüminyum basınçlı döküm kalıbın yüksek basınçta yapılmasını gerektirir, bu da çok pahalı kalıp bakım ve üretim maliyetlerine neden olabilir.

- Gözeneklilik sorunu: Erimiş metalin hızlı bir şekilde dolmasının bir sonucu olarak ürüne daha fazla gaz dahil olur ve bu da düşük gözenekliliğe yol açar.

- Daha ince duvarlı dökümler üretmek için uygun değildir: Yüksek basınçlı alüminyum basınçlı döküm, kalıp yapımı ve bakımı pahalı olduğundan ve döküm kalitesini garanti etmek zor olabileceğinden daha ince duvarlı dökümler üretmek için uygun değildir.

Yüksek basınçlı alüminyum dökümün başlıca dezavantajları giderler, döküm boyutu, üretim döngüsü ve malzeme kalitesi ile ilgilidir. Yüksek basınçlı alüminyum dökümün kullanılıp kullanılmayacağına karar verirken gerçek taleplere ve koşullara dayalı kapsamlı değerlendirmeler gereklidir.

Yüksek basınçlı alüminyum döküm uygulaması

Yüksek basınçlı alüminyum döküm erimiş alüminyumu yüksek basınçta bir döküm kalıbına zorlayarak çeşitli formlarda alüminyum alaşımlı bileşenler oluşturan popüler bir kalıp döküm tekniğidir. Otomotiv, elektronik, mobilya, spor ekipmanları, medikal, inşaat ve havacılık dahil olmak üzere çok sayıda sektörde yüksek basınçlı alüminyum döküm kullanılmaktadır. Yüksek basınçlı alüminyum dökümün başlıca uygulamaları aşağıdaki gibidir:

- Otomobil üretimi: Silindir kapakları, yağ karterleri, şanzıman kutuları ve benzeri motor ve şasi bileşenleri genellikle yüksek basınçlı alüminyum döküm kullanılarak yapılır. Alüminyumun düşük yoğunluğa sahip olması, aracın ağırlığını önemli ölçüde azaltmasını ve yakıt verimliliğini artırmasını sağlar.

- Elektronik ürün imalatı: Gövdeler, radyatörler, bağlantılar ve diğer bileşenler bu süreçte yüksek basınçlı alüminyum kalıp döküm kullanılarak yapılır. Yüksek ısı iletkenliği nedeniyle alüminyum, elektrikli ürünlerdeki ısıyı etkili bir şekilde dağıtabilir.

- Mobilya üretimi: Ismarlama mobilyaların genel dayanıklılığını ve güzelliğini artırmak için yüksek basınçlı alüminyum kalıp döküm kullanılarak çeşitli süs pervazları, kapılar, pencereler ve diğer bileşenler üretilebilir.

- Tıbbi cihaz üretimi: Hafif, güçlü ve korozyona dayanıklı tıbbi ekipman ihtiyaçlarını karşılamak için, yüksek basınçlı alüminyum döküm kullanılarak çeşitli braketler, kabuklar ve diğer bileşenler üretilebilir.

- Spor ekipmanı üretimi: Bisiklet çerçeveleri ve kayaklar da dahil olmak üzere çeşitli hafif, yüksek mukavemetli ürünler yüksek basınçlı alüminyum kalıp döküm kullanılarak üretilebilir.

- İnşaat endüstrisi: Yapının genel güzelliğini ve uzun ömürlülüğünü artıran çeşitli süs malzemeleri, kapılar, pencereler, korkuluklar ve diğer unsurlar, yüksek basınçlı alüminyum kalıp döküm kullanılarak üretilebilir.

- Havacılık ve uzay üretimi: Uçakların hafiflik, yüksek mukavemet ve korozyon direnci gereksinimlerini karşılamak için, çeşitli yapısal elemanlar, motor bileşenleri vb. yapmak üzere yüksek basınçlı alüminyum kalıp döküm kullanılabilir.

Sonuç olarak, yüksek basınçlı dökümde alüminyum kullanmanın avantajları çoktur. Hafif ve güçlü özellikleri, mükemmel termal iletkenlik, korozyon direnci ve elektrik iletkenliği ile birleştiğinde, onu çok çeşitli uygulamalar için çok yönlü bir malzeme haline getirir. Ayrıca, geri dönüştürülebilirliği ve maliyet etkinliği cazibesini daha da artırmaktadır. Üreticiler bu avantajlardan yararlanarak modern endüstrilerin taleplerini karşılayan yüksek kaliteli döküm parçalar üretebilirler.