Basınçlı döküm kalıbı, basınçlı döküm üretim çarkının önemli bir dişlisidir. Üretimin sorunsuz ilerlemesini ve dökümlerin mükemmelliğini sağlamak için önemi çok büyüktür. Kalıp döküm üretim süreci ve operasyonel yönleri ile karşılıklı etki ve kısıtlamalar uygulayarak birbirine bağlı bir ilişki oluşturur.

Kurumun temel işlevleri kalıp döküm kalıbı birkaç önemli hususu kapsamaktadır:

- Dökümlerin şekil ve boyut toleranslarının tanımlanması

- Yolluk sistemi aracılığıyla erimiş metalin dolum durumunun yönetilmesi

- Basınçlı döküm işlemi sırasında ısı dengesinin kontrolü ve ayarlanması

- Kalıbın mukavemeti, maksimum enjeksiyon basıncı için sınır görevi görür.

- Basınçlı döküm proseslerinin genel üretim verimliliğini önemli ölçüde etkiler.

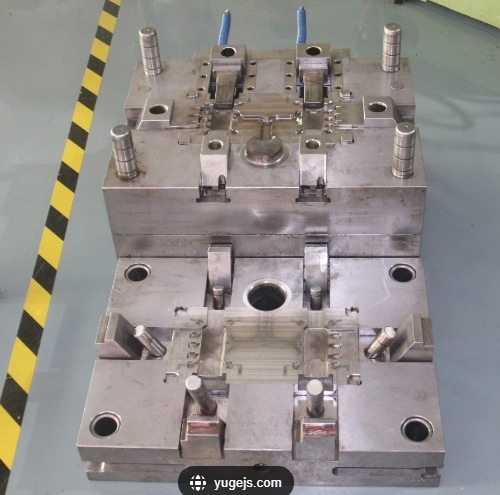

Basınçlı döküm kalıp yapısı

Bir kalıp döküm kalıbının yapısı tipik olarak sabit bir kalıp ve kalıp döküm makinesinin kafa plakasına ve orta plakasına karmaşık bir şekilde bağlanmış hareketli bir kalıptan oluşur. Sabit kalıp makinenin kafa plakasına güvenli bir şekilde tutturulurken, hareketli kalıp orta plaka üzerine yerleştirilir ve makinenin sabit kalıbı kapatma ve ayırma hareketiyle koordineli olarak çalışır.

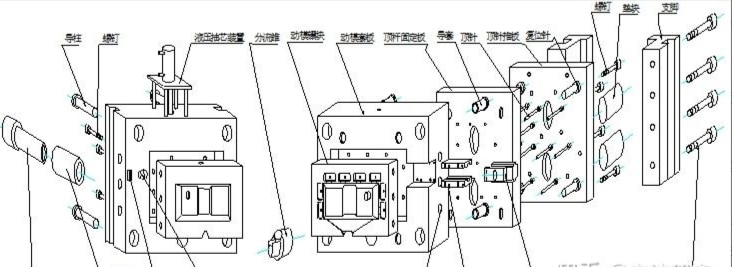

Basınçlı döküm kalıbı, farklı amaçlara hizmet eden temel bileşenlerden oluşur:

- Sabit Kalıp (genellikle ön kalıp olarak adlandırılır)

Basınçlı döküm kalıbının bu ana bileşeni, basınçlı döküm makinesinin enjeksiyon kısmına bağlanarak hayati önem taşır. Makinenin enjeksiyon bölümünde sabit kalır ve kalıp döküm boşluğuna katkıda bulunur. Esas olarak sabit bir kalıp eki, manşon plakası, kılavuz sütun, kama bloğu, eğimli kılavuz sütun, yolluk manşonu ve maça çekme mekanizmalarından oluşur. - Hareketli Kalıp (genellikle arka kalıp olarak adlandırılır)

Basınçlı döküm kalıbının bir diğer önemli bölümü olan hareketli kalıp, birleşik bir yapı oluşturmak için sabit kalıbı tamamlar. Tipik olarak basınçlı döküm makinesinin orta plakasına tutturulan kalıp, makine ile birlikte hareket ederek maça çekme ve çıkarma mekanizmalarını çalıştırır. - Hat konumu olarak da bilinen maça çekme mekanizması, kalıbın açılma yönüne uymayan kalıplanmış parçaların hareketini yönetmeye yarar. Eğimli kılavuz sütunu, yan maça, kaydırıcı, kılavuz şutu, limit bloğu, vidalar, yaylar, somunlar ve diğer ilgili parçalar gibi unsurları kapsar.

- Eğik pim veya eğik kılavuz sütun, kalıbın açılması sırasında maçanın çıkarılmasını kolaylaştırır. Öncelikle yassı şekilli olan yapısı, maça çekimi sırasında sürgü üzerindeki gerilmeyi önlemeyi amaçlar. Eğim açısı (α), eğik pimin çapı ve uzunluğu gibi parametreler çok önemlidir ve tipik olarak maça çekme kuvveti ve strok uzunluğuna uyum sağlayacak aralıklarda ayarlanır. Bu bileşen için genellikle HRC 50-55'e ulaşan ısıl işleme sahip T8A, T10A gibi malzemeler kullanılır.

- Kılavuz oluk ise kaydırıcının hareket yörüngesini kısıtlama işlevi görür. Genellikle T8A, T10A, 40Cr gibi malzemelerden üretilir ve ısıl işleme tabi tutularak HRC 42-47 aralığında optimum sertlik sağlanır.

- Kaydırıcı, maça ile eğik pim arasında bir bağlantı işlevi görerek maça çekme hareketini kolaylaştırır. Saha operasyonları sırasında, kaydırıcı ve kılavuz oluğun uyumlu bir şekilde çalışması kritik önem taşır. Erimiş metalin sürgünün sıkışmasına neden olmasını önlemek için çekme mesafesi kılavuz oluğunun uzunluğunun 2/3'ünü geçmemelidir. Sürgü yüksekliği (B), genişliği (C) ve uzunluğu (A) gibi parametreler maça boyutuna göre ayarlanarak stabilite ve işlevsellik sağlanır. T8A, T10A ve 40Cr dahil olmak üzere kullanılan malzeme, HRC 42-47 arasında değişen optimum sertliğe ulaşmak için ısıl işleme tabi tutulur.

- Limit bloğu, dışarı çekildikten sonra sürgünün konumunu güvenli bir şekilde koruma amacına hizmet eder. Bu, doğru sıfırlama için kalıp kapatma sırasında eğik pimin sürgünün eğik deliğine hassas bir şekilde yeniden yerleştirilmesini sağlar. Tipik olarak T8A ve T10A gibi malzemelerden yapılır.

- Limit bloğunu hareketli kalıp plakasına sabitlemek için vidalar kullanılır.

- Yaylar, vidalar ve somunlar birlikte çalışarak sürgünün hareketten sonra hassas bir şekilde konumlandırılmasını sağlar. Sürgünün kendi ağırlığını aşan yeterli yay gerginliği, sürgü konumlandırmasında doğruluk için çok önemlidir.

- Eğimli kama olarak da bilinen kama bloğu, karşı basınca dayanmak ve enjeksiyon aşaması sırasında sürgünün geri çekilmesini önlemek için çalışır. Tipik olarak eğik pim açısı artı 3° ila 5°'ye ayarlanan ve konumlandırma vidası sıkma yoluyla yerine sabitlenen belirli bir kama sıkma açısı ile tasarlanmıştır. Genellikle T10A'dan üretilir ve 42 ila 50 HRC aralığını hedefleyen ısıl işleme tabi tutulur.

- Hidrolik (silindir) çekirdek çekme mekanizması, hidrolik silindir, strok kontrol anahtarı, bağlantı çubuğu, yan çekme çekirdeği, bağlantı manşonu, sabitleme plakası, destek bloğu ve diğer ilgili bileşenler gibi çeşitli parçalardan oluşur. Yüksek sıcaklığa dayanıklı silindirler, genellikle belirlenmiş tedarikçilerden temin edilen bir gerekliliktir.

- B plakası olarak bilinen hareketli kalıp plakası, sabit kalıp eki için dengeleyici bir destek işlevi görür. Üç tür gerilime dayanır: gerilme, bükülme ve sıkıştırma, boyutu kalıbın kalitesini ve sertliğini doğrudan etkiler. Tipik olarak 45# S50C malzemeden üretilir.

- A plakası olarak da adlandırılan sabit kalıp taban plakası, kalıbı kalıp döküm makinesi içinde sabitlemeye ve konumlandırmaya yarar. İki yüzlü olarak tasarlanmıştır: biri kafa plakasına sabitlenerek kalıp stabilitesini sağlar ve diğer yüz makine basıncına dayanmak için kalıp gövdesi ile birleştirilir. Basınçlı döküm makinesinin nozülü ve basınç odası için hassas basınç alanı ve montaj deliği hizalaması çok önemlidir. Yaygın olarak kullanılan malzeme 45# S50C'dir.

- Maçalar, kesici uçlar ve pimler, ürün spesifikasyonlarına uygun olarak kalıp içindeki deliklerin veya içbükey konumların şekillendirilmesinde etkilidir. Bu bileşenler için tipik olarak kullanılan malzeme, 48-52 HRC aralığına ulaşmak için ısıl işleme tabi tutulan H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 ve W400'ü içerir.

- Sabit kalıp eki, hareketli kalıp eki ve konumlandırma parçaları, döküm boyutu artı ilgili döküm büzülmesine bağlı olarak boşluk boyutları ile kalıp döküm boyutu bileşenlerini oluşturur. Çeşitli alaşımlar için büzülme oranları dikkate alınır ve dökümün şekline ve boyutuna göre kesici ucun duvar kalınlığı belirlenir. Malzeme seçenekleri arasında, tümü 48-52 HRC aralığına ulaşmak için işlenmiş H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 ve W400 bulunmaktadır.

- Yolluk kovanı, dökümün doldurulmasını kolaylaştırmak için bir yolluk oluşturarak verimli enjeksiyon zımbası hareketi ve pürüzsüz metal basınç iletimi sağlar. Çapı, özel döküm basıncı ve ağırlık gereksinimlerine göre seçilir. Özellikle soğuk kamaralı basınçlı döküm makineleri için oldukça parlak bir iç yüzey gereklidir ve bu da çekiç kafasının ömrünü etkiler. Geçit manşonları için tipik olarak kullanılan malzemeler H13, DAC, SKD61 ve 8407'dir. Soğutma suyu ceketlerinde genellikle 45# malzeme kullanılır ve 46-50 HRC aralığında ısıl işleme tabi tutulur.

- Yönlendirici koni, yolluk kesit alanını düzenleyerek erimiş metal akışını yönlendirir ve malzeme tüketimini azaltır. Dahili soğutma sistemleri bu bileşene entegre edilmiştir. Yönlendirici koniler için malzeme seçenekleri genellikle 46-50 HRC aralığına ulaşan bir ısıl işlemle H13, DAC, SKD61 ve 8407'yi içerir.

- Kılavuz direkler, kılavuz manşonlar ve orta destekler, kurulum ve kapatma sırasında kalıbın doğru konumlandırılmasını ve yönlendirilmesini sağlamada önemli rol oynar. Kılavuz direkler ve kılavuz manşonlar için sıklıkla kullanılan malzemeler, gerekli sertliği ve aşınma direncini sağlamak üzere tasarlanmış olan T8A'dır. Kılavuz dikme çapı hesaplamaları, kalıp ayırma yüzey alanı (F) ve bir katsayı (K: 0,07-0,09) ile ilgili bir formülü takip eder. Kılavuz direk yüksekliği, en yüksek maça yüksekliğini aşarak kalıp kapatma sırasında güvenliği sağlar. Bu bileşenler genellikle 50-55 HRC aralığında ısıl işleme tabi tutulur. Orta destekler, itme plakasını ve sabit plakayı çıkarma sırasında doğru konumlara yönlendirir.

- Yüksükler veya silindir iğneler, dökümün dışarı atılmasını kolaylaştırmak için diğer dışarı atma bileşenleriyle işbirliği yapar. Şekilleri, dökümün özel gereksinimlerini karşılayan yuvarlak, kare veya özel şekiller gibi seçeneklerle değişir. Yaygın olarak kullanılan malzemeler H13, SKD61 ve SKH51'dir ve tipik olarak Datong standart ısıya dayanıklı yüksükler kullanılır.

- Fırlatma panelleri, alt plakalar ve çubuklar, fırlatma bileşenlerinin yönlendirilmesinde, fırlatma çubuklarının kuvvetlerine dayanmada ve kılavuz sütunlar boyunca düzgün hareket sağlamada belirli işlevleri yerine getirir. Bu bileşenler için yaygın olarak kullanılan malzemeler 45#'dir. Fırlatma çubukları boyun pimlerini korur ve kalıp kapatıldığında fırlatma mekanizmasının geri dönmesine yardımcı olur.

- Kalıp ayağı veya kare demir olarak da bilinen destek bloğu, bir ucunu basınçlı döküm makinesinin duvar plakasına, diğer ucunu ise kalıp gövdesine sabitler. Makinenin sıkıştırma kuvvetini ve döküm serbest bırakıldığında fırlatma reaksiyonunu taşır. Güvenilir sabitleme esastır ve boyut ve yükseklik dökümün fırlatılmasını yeterince kolaylaştırmalıdır. Genellikle 45# olarak bilinen malzemeden üretilir.

- Destek blokları veya destekler olarak da adlandırılan pedler, kalıp sertliğini artırarak üretim sırasında makine titreşimlerinin neden olduğu ani kalıp deformasyonunu azaltır. Yaygın olarak kullanılan malzeme 45# çeliktir.

- Egzoz plakası veya difüzyon plakası, hava sıkışmasını ortadan kaldırmaya yarar döküm sırasında kalıp boşluğu oluşumu. Bu bileşen için tipik olarak kullanılan malzemeler arasında genellikle 42-47 HRC aralığında ısıl işleme tabi tutulan H13, DAC, SKD61 ve 8407 bulunur.

- Kaldırma gözü delikleri, kalıp delme delikleri, kalıp açma köşeleri ve kod kalıbı yuvaları gibi bileşenlerin, kalıbın kaldırılmasına yardımcı olmak, kalıp çekirdeğinin çıkarılmasını kolaylaştırmak, kalıbın uygun şekilde sökülmesini sağlamak ve doğru kalıp kurulumunu sağlamak gibi belirli işlevleri vardır. Çöp çivileri, yabancı maddelerin fırlatma mekanizmasının sıfırlanmasını engellemesini önler.

- İtici delikleri ve bağlantı çubuğu vida delikleri, makine tipine göre değişen belirtilen boyutlar ve miktarlarla kalıp çıkarma ve geri dönüş mekanizmalarına hizmet eder. Isıtma (soğutma) yağı devreleri kalıbı dengelemek için tasarlanmıştır sıcaklık. Kalıp plakaları, maçalar, kapı manşonları ve yönlendirme konileri gibi bileşenler yağ hatları ile donatılmıştır. Yağ taşıma deliği boyutları ve çıkış/ giriş yerleşimleri kalıp döküm makinesinin tonajına bağlı olarak değişir. Yağ borusu bağlantıları ve tapaları, uygun yağ akışı düzenlemesi ve yönetimi sağlamak için özel diş tipleri ve işaretleriyle donatılmıştır.