Los moldes de fundición de aluminio desempeñan un papel crucial en el proceso de fundición de aluminio. Se utilizan para dar forma al aluminio fundido y convertirlo en los objetos o componentes deseados. Estos moldes suelen estar hechos de acero u otros materiales que pueden soportar altas temperaturas y presión.

Tipos de moldes de fundición de aluminio

Existen varios tipos de moldes de fundición de aluminio, cada uno diseñado para métodos y aplicaciones de fundición específicos. Veamos algunos de los tipos más comunes:

1. Moldes permanentes

Los moldes permanentes, también conocidos como moldes metálicos, están hechos de acero o hierro y están diseñados para un uso repetido. Suelen utilizarse para la producción de grandes volúmenes de piezas de aluminio. Los moldes tienen cavidades que se mecanizan con precisión para crear la forma deseada del producto final. Los moldes permanentes ofrecen una buena precisión dimensional y acabado superficial.

2. Moldes de arena

Los moldes de arena se crean colocando una mezcla de arena y aglutinante alrededor de un patrón que representa la forma deseada del producto final. A continuación se retira el patrón, dejando una cavidad en el molde de arena. El aluminio fundido se vierte en el molde, llenando la cavidad y tomando la forma del patrón. Los moldes de arena suelen utilizarse para volúmenes de producción bajos o medios y permiten formas más complejas que los moldes permanentes.

3. Moldes de fundición a presión

Los moldes de fundición a presión, también conocidos como matrices, están hechos de acero y se utilizan en el proceso de fundición a presión. La fundición a presión consiste en inyectar aluminio fundido en el molde a alta presión para llenar rápidamente la cavidad. De este modo se consiguen altos índices de producción y una excelente precisión dimensional. Los moldes de fundición a presión suelen ser más caros de producir, pero ofrecen un acabado superficial superior y tolerancias ajustadas.

Introducción detallada del molde de fundición de aluminio a presión

Componentes principales del molde de fundición de aluminio a presión

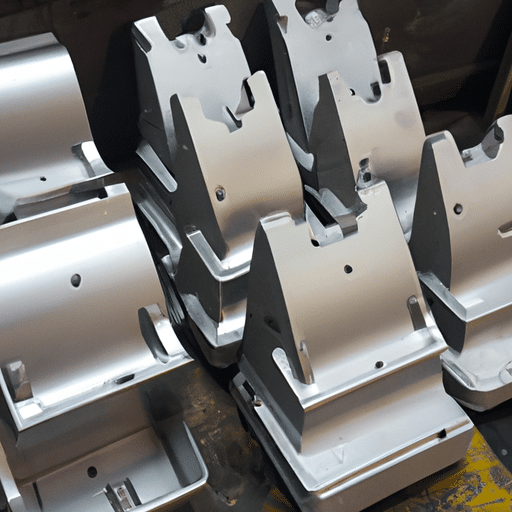

Los moldes de fundición a presión de aluminio son instrumentos utilizados en la producción de componentes de aleación de aluminio fundido a presión. Para facilitar la creación de piezas complicadas, estos moldes suelen incluir muchas partes diferentes. Los principales elementos de los moldes de fundición a presión de aluminio son los siguientes:

- Cimentación del molde: La base del molde sirve como sistema de soporte estructural del molde completo, soportando todas las demás piezas. Normalmente, se compone de elementos robustos como el acero para garantizar la estabilidad y longevidad del molde.

- Matriz móvil: Normalmente unida a la parte móvil de la máquina de fundición a presión, la matriz móvil es un componente móvil del molde. Abarca la forma de los componentes de aluminio, que forman su estructura interna y su superficie exterior.

- Matriz fija: Normalmente unida a la parte fija de la máquina de fundición a presión, la matriz fija es un componente fijo del molde. Da forma al contorno interior del componente metálico y comprende su estructura interna.

- Las correderas son componentes móviles de los moldes que suelen utilizarse para aportar características adicionales a piezas con formas intrincadas. Para hacer más salientes o ranuras en el molde, puede ajustar la corredera en una dirección determinada.

- Machos: Los componentes utilizados para crear huecos o agujeros dentro de una pieza se denominan núcleos. Dependiendo de cómo esté diseñado el componente, pueden ser permanentes o desmontables.

- Sistema de refrigeración: Durante el proceso de fundición a presión, el sistema de refrigeración regula la temperatura del molde para garantizar que el material se solidifique según lo previsto. Esto suele implicar aparatos de refrigeración adicionales o tuberías de agua de refrigeración.

- Sistema de bebederos y canales: La aleación de aluminio fundida se inyecta en la cavidad del molde utilizando el sistema de boquillas. La boquilla, el canal guía y otras piezas relacionadas con el moldeo por inyección conforman el sistema de boquillas.

- Sistema de ventilación: El aire o gas producido a medida que la aleación de aluminio llena el molde se extrae utilizando el sistema de ventilación. De este modo, se reducen las burbujas y otros defectos de la pieza.

La geometría, el tamaño y otras especificaciones del artículo que se va a fabricar determinan el diseño y la disposición de estos componentes. Sistemas complejos, los moldes de fundición a presión de aluminio necesitan procedimientos precisos de ingeniería y fabricación para garantizar la producción de componentes de fundición a presión de aleación de aluminio de calidad superior.

Fabricación de moldes de aluminio fundido a presión

El moldeo de moldes de aluminio fundido a presión es un proceso intrincado y exacto que suele conllevar los siguientes pasos principales:

- Diseño: La fase de diseño es cuando comienza el proceso de moldeo. Los ingenieros deben planificar las dimensiones, la forma y la estructura del molde de acuerdo con las especificaciones del producto acabado. Esto implica tener en cuenta variables como el escape, la refrigeración y el flujo de material, entre otras.

- Selección del material: Para la fabricación de moldes se suele utilizar acero aleado de alta resistencia y muy resistente al desgaste. La elección del material depende de las especificaciones de los componentes, el volumen de fabricación y la vida útil del molde.

- Módulo de transformación: Utilizando los planos de diseño como guía, procese mecánicamente los materiales elegidos. Esto puede incluir electroerosión, taladrado, fresado, mecanizado CNC y otros procedimientos para crear los numerosos componentes del molde, que incluyen correderas, extracción de machos, moldes estáticos y móviles, etc.

- Ensamble los módulos procesados en una estructura de molde acabada. Para garantizar la precisión y estabilidad del molde, asegúrese de que cada pieza está colocada y encajada con precisión.

- Tratamiento térmico: Para aumentar la dureza del molde y su resistencia al desgaste, se utiliza el tratamiento térmico. El temple, el revenido y otras técnicas de tratamiento térmico se eligen en función de los requisitos del material utilizado para fabricar el molde.

- Tratamiento de superficies: Para aumentar la suavidad de la superficie del molde y su resistencia a la corrosión, se utilizan técnicas de tratamiento de superficies que incluyen el pulido espejo y la galvanoplastia en algunos componentes críticos del molde.

- Canales de refrigeración del proceso: La eficacia de la producción y la calidad de los componentes de aluminio aumentan cuando la temperatura del molde puede regularse con éxito durante todo el proceso de fundición a presión.

- Aplique lubricante: Rocíe la superficie del molde con lubricante para reducir la fricción, prolongar la vida útil del molde y garantizar que el material de aleación de aluminio llene el molde uniformemente.

- Pruebas y depuración: Tras instalar el molde en la máquina de fundición a presión, realice una serie de pruebas. Esto implica modificar los sistemas de refrigeración, escape, moldeo por inyección y otros sistemas para garantizar que el molde pueda funcionar correctamente y proporcionar componentes de aluminio de calidad superior.

Para garantizar que el molde final de aluminio fundido a presión pueda satisfacer las demandas de producción y sostener la fabricación de componentes de alta calidad, los procedimientos mencionados no son lineales y a menudo requieren numerosas iteraciones y revisiones.

Ventajas de los moldes de fundición de aluminio

El uso de moldes de fundición de aluminio ofrece varias ventajas en el proceso de fabricación:

1. Flexibilidad de diseño

Los moldes de fundición de aluminio permiten producir formas complejas y detalles intrincados que pueden resultar difíciles o costosos de conseguir con otros métodos de fabricación. Esto los hace adecuados para una amplia gama de industrias y aplicaciones.

2. Producción rentable

Los moldes de fundición de aluminio pueden utilizarse para la producción de grandes volúmenes, lo que los convierte en una opción rentable para la fabricación en serie. Los moldes pueden diseñarse para que la refrigeración y los tiempos de ciclo sean eficientes, lo que reduce aún más los costes de producción.

3. Excelente acabado superficial

Los moldes de fundición de aluminio pueden producir piezas con un acabado superficial liso y uniforme, eliminando la necesidad de procesos de acabado adicionales. Esto ahorra tiempo y dinero en el proceso de producción.

4. Versatilidad de los materiales

Los moldes de fundición de aluminio pueden utilizarse con una gran variedad de aleaciones de aluminio, lo que permite a los fabricantes elegir el material más adecuado para su aplicación específica. Esta flexibilidad garantiza que el producto final cumpla los requisitos de resistencia, durabilidad y otras prestaciones.

Conclusión

Los moldes de fundición de aluminio son herramientas esenciales en el proceso de fundición de aluminio. Ya se trate de moldes permanentes, moldes de arena o moldes de fundición a presión, cada tipo ofrece ventajas únicas y es adecuado para diferentes volúmenes de producción y requisitos. El uso de moldes de fundición de aluminio permite a los fabricantes crear formas complejas, lograr una producción rentable y producir piezas con un excelente acabado superficial. Gracias a su versatilidad y eficacia, los moldes de fundición de aluminio siguen siendo una opción popular en diversas industrias.

¿Cuál es el mejor molde para fundir aluminio?

El molde óptimo para la fundición de aluminio viene determinado por una serie de parámetros, como las necesidades particulares del proyecto de fundición, la complejidad de la pieza, el volumen de producción y las limitaciones financieras. A continuación se indican algunos tipos de moldes típicos para la fundición de aluminio:

Moldes de acero:

Ventajas: Los moldes de acero son fuertes, duraderos y resistentes a altas presiones y temperaturas. Funcionan bien con geometrías de componentes complicadas y fabricación de gran volumen.

Contras: en comparación con otros materiales, los moldes de acero suelen tener un plazo de fabricación más largo y su creación puede resultar costosa.

Moldes de hierro fundido:

Ventajas: Los moldes de hierro fundido presentan una conductividad térmica superior y tienen un precio razonable. Funcionan bien para volúmenes de producción de medios a altos.

Contras: podría ser difícil obtener geometrías de componentes complejas, y podrían no ser tan robustos como los moldes de acero.

Moldes de grafito:

Ventajas: El enfriamiento rápido es posible gracias a la conductividad térmica superior de los moldes de grafito. Funcionan bien para diseños de componentes complejos y series de fabricación modestas o medianas.

Contras: los moldes de grafito tienden a desgastarse con el tiempo, sobre todo en la fabricación de grandes volúmenes, y son menos resistentes que los de acero o hierro fundido.

Moldes de arena:

Ventajas: Los moldes de arena son económicos y adecuados para la fabricación de cantidades bajas o medias. Pueden aplicarse a geometrías de componentes intrincadas y también son bastante flexibles.

Contras: En comparación con los moldes metálicos, los moldes de arena no pueden ofrecer el mismo grado de calidad superficial y precisión dimensional. Normalmente, se utilizan en aplicaciones menos importantes.

Moldes de escayola:

Ventajas: Los moldes de escayola son buenos para la fabricación a pequeña escala y la creación de prototipos, ya que tienen un precio razonable.

Contras: su resistencia a la temperatura puede ser limitada y no son tan resistentes como los moldes metálicos.

Moldes de cera perdida:

Ventajas: Los moldes de fundición a la cera perdida pueden crear artículos complejos, con detalles finos y una superficie lisa. Funcionan bien para volúmenes de producción de pequeños a medianos.

Contras: En comparación con otros tipos de moldes, su fabricación puede resultar más costosa y llevar más tiempo.

La selección del molde ideal viene determinada por las necesidades particulares del proyecto de fundición de aluminio y, a menudo, se determina buscando un equilibrio entre una serie de variables, como el coste, el volumen de producción, la complejidad de los componentes y la calidad deseada. Trabajar en estrecha colaboración con ingenieros y fabricantes de moldes expertos es esencial para elegir el mejor molde para el uso previsto.

¿Qué tipo de molde se utiliza para el aluminio?

La selección de un tipo u otro depende de varios criterios, como la complejidad de la pieza, el volumen de producción, los aspectos económicos y la calidad deseada del producto final. A continuación se indican algunos tipos de moldes típicos para la fundición de aluminio:

1. Moldes de acero:

Los moldes de acero son adecuados para geometrías de componentes complicadas y fabricación de grandes volúmenes por su durabilidad y capacidad para soportar altas temperaturas y presiones.

Las ventajas incluyen una larga vida útil, un pulido superficial superior y precisión dimensional.

Aplicaciones: La fundición a presión y la fundición en molde permanente son dos de sus usos más comunes.

2. Moldes de arena:

El proceso de creación de moldes de arena consiste en compactar arena alrededor de una plantilla para crear el interior del molde. Se adaptan a la fundición de una gran variedad de formas y suelen utilizarse para la fabricación de pequeños volúmenes.

Entre sus ventajas figuran su asequibilidad, su idoneidad para formas complejas y su versatilidad en cuanto a tamaños de colada.

Aplicaciones: La fundición en arena es un proceso común utilizado para producir piezas fundidas de aluminio, en particular piezas más grandes.

3. Moldes de grafito:

Los moldes de grafito tienen una gran conductividad térmica y suelen estar hechos de grafito o de una combinación de grafito y otros materiales. Son adecuados para series de fabricación pequeñas y medianas.

Entre sus ventajas se incluyen la refrigeración rápida, la idoneidad para diseños de componentes complejos y su asequibilidad.

Aplicaciones: Para la fundición de piezas de aluminio más complejas y pequeñas.

4. Faltan moldes de espuma:

El proceso de fundición a la espuma perdida consiste en hacer un diseño de espuma que se ha cubierto con material refractario. Después, se coloca arena alrededor del diseño de espuma y, durante la fundición, se utiliza metal fundido para sustituir la espuma.

Las ventajas incluyen una excelente calidad superficial, menos necesidades de mecanizado y un buen rendimiento con piezas de forma complicada y casi-net-5. 5. piezas con forma.

Aplicaciones: Ideal para fundiciones de aluminio que requieren diseños complejos y construcciones ligeras.

5. Moldes permanentes de metal o fundición a presión:

Descripción: Los componentes de aluminio consistentes y repetibles se producen en grandes cantidades utilizando moldes permanentes, que suelen estar compuestos de acero.

Entre sus ventajas se incluyen la rapidez de producción, la buena precisión dimensional y la idoneidad para formas complejas.

Aplicaciones: De uso frecuente en procedimientos de fundición por gravedad y a presión de aluminio.

6. Moldes de cerámica:

Los moldes cerámicos se utilizan para la fundición precisa de piezas complejas y se construyen con materiales refractarios.

Las ventajas incluyen una menor necesidad de mecanizado, una excelente precisión y un acabado superficial liso.

Aplicaciones: Apto para fundición de aluminio a la cera perdida.

Las necesidades particulares del proyecto de fundición determinarán el tipo de molde a utilizar y, a menudo, pueden entrar en juego una serie de consideraciones. A la hora de elegir el molde adecuado, los fabricantes tienen en cuenta varios aspectos, como la complejidad del artículo, el volumen de producción, el coste y la calidad requerida de la pieza de fundición de aluminio acabada.

¿Cuál es el material del molde para la fundición de aluminio?

Una serie de variables, como el procedimiento de fundición, la calidad prevista del componente, el volumen de producción y los aspectos económicos, influyen en la elección del material del molde para la fundición de aluminio. A continuación se indican algunos materiales de molde típicos para la fundición de aluminio:

Acero:

La fundición de aluminio es un uso común para los moldes de acero, que suelen estar compuestos de aceros para herramientas como el H13. Son muy duraderos y resistentes a las altas presiones y temperaturas que intervienen en la fundición de aluminio.

Entre sus ventajas se encuentran su gran conductividad térmica, su excepcional durabilidad y su idoneidad para la fabricación a gran escala.

Aplicaciones: Se utiliza en algunas aplicaciones de fundición en arena, así como en fundición a presión y fundición en molde permanente.

Fundición de hierro:

Los moldes de fundición tienen una excelente conductividad térmica y un precio razonable. Funcionan bien para componentes menos complicados y fabricación de volumen medio.

Benefits include low cost, excellent heat conductivity, and suitability for permanent mold casting applications as well as sand casting.

Applications: Frequently used in gravity die casting and sand casting.

Graphite:

Graphite dies and molds, which are often composed of graphite mixed with other materials, have a high heat conductivity. Small to medium-sized manufacturing runs are appropriate for them.

Entre sus ventajas se incluyen la refrigeración rápida, la idoneidad para diseños de componentes complejos y su asequibilidad.

Applications: Applied to a number of casting techniques, such as investment casting and die casting.

Ceramic:

Description: Refractory materials like silica, alumina, or zirconia are used to make ceramic molds. Precision casting procedures often employ them.

Las ventajas incluyen una menor necesidad de mecanizado, una excelente precisión y un acabado superficial liso.

Applications: Frequently used in aluminum investment casting.

Sand:

Sand molds, fabricated from silica sand or other molding sands, provide both affordability and adaptability. They are often used in production of low to medium volumes.

Entre sus ventajas figuran su asequibilidad, su idoneidad para formas complejas y su versatilidad en cuanto a tamaños de colada.

Applications: Often used in the sand casting process for different aluminum products.

Plaster:

Plaster molds are a cost-effective solution for small-scale manufacturing and prototypes.

Benefits: Low-cost alternative for prototyping and small volumes.

Applications: When cost is a major factor, used for bespoke or creative casting.

The exact specifications of the casting project, the casting method used, and other elements like component complexity, production volume, and financial considerations all have a role in the mold material selection. To guarantee the manufacturing of high-quality aluminum castings, it is crucial to take into account the mold material’s thermal characteristics, wear resistance, and general durability.

How do you mold and cast aluminum?

There are several phases involved in molding and casting aluminum, and the procedure might change according on the casting technique used. Die casting and sand casting are two popular techniques for casting aluminum. This is a broad synopsis of the procedures:

Sand Casting:

Creating Patterns:

Make a blueprint out of wood, metal, or plastic for the needed portion. The final part’s precise negative form should be represented in the pattern.

Preparación del moho:

To create a mold cavity, place the design within a box and cover it with a particular molding sand. For more intricate forms, this mold may be divided into two parts: the cope and the drag.

Elimination of Patterns:

With extreme care, remove the pattern, leaving a hollow in the sand that resembles the required part’s form.

Aluminum Melting:

Heat aluminum to the appropriate temperature in a furnace. Depending on the individual aluminum alloy being utilized, the temperature may change.

Dispensing:

Fill the mold cavity with the molten metal. Let it cool and become solid.

Elimination and Polishing:

Take the casting out of the mold when the metal has hardened. When necessary, carry out finishing procedures like surface treatment or machining to remove any extra material.

Fundición a presión:

Die Design:

Create a die or mold with two parts that, when closed, will reveal a hollow shaped like the finished product.

Die Production:

Make the die out of steel or other materials. To guarantee accuracy and longevity, the die is machined with precision.

Aluminum Melting:

In a furnace, melt the aluminum alloy to the precise temperature needed for die casting.

Injectable:

Apply intense pressure as you inject the molten metal into the die. In addition to facilitating speedy mold filling, pressure guarantees an exact and precise cast.

Dissipation:

Give the metal in the die time to cool and solidify. The part’s ability to retain its structural integrity depends on the cooling period.

Removal:

Expel the solidified aluminum portion by opening the die. For the next casting, the cycle is then repeated.

Finalizing and Trimming:

Remove any surplus material from the cast component and carry out further finishing procedures as required.

General Advice for Casting Aluminum:

Safety: When handling molten metal, always take the appropriate safety precautions.

Temperature Control: To guarantee correct casting, keep an eye on and regulate the molten aluminum’s temperature.

Metal Preparation: To enhance the casting quality, purge the aluminum of impurities and degas if required.

Tooling Maintenance: To keep molds or dies in excellent shape, check and maintain them on a regular basis.

Remember that the particulars of the procedure could change depending on the tools, supplies, and volume of the product. When working on aluminum casting projects, it’s best to refer to comprehensive casting instructions or speak with knowledgeable experts.