El uso del aluminio en la fundición a alta presión tiene 9 ventajas, como su alta resistencia, su resistencia a la corrosión, su conductividad térmica, su ligereza, su bajo nivel de ruido, su estética, su alta resistencia a la compresión, su buena tecnología de producción y su sostenibilidad medioambiental. La aleación de aluminio es ligera, tiene forma clara, pared fina y cavidad profunda, lo que la hace adecuada para fabricar piezas complejas. El proceso de producción también garantiza una gran precisión dimensional y rugosidad superficial. Los moldes de fundición a presión de aluminio son fáciles de reciclar, lo que reduce el desperdicio de recursos y promueve la sostenibilidad medioambiental.

Ventajas de la fundición de aluminio a alta presión

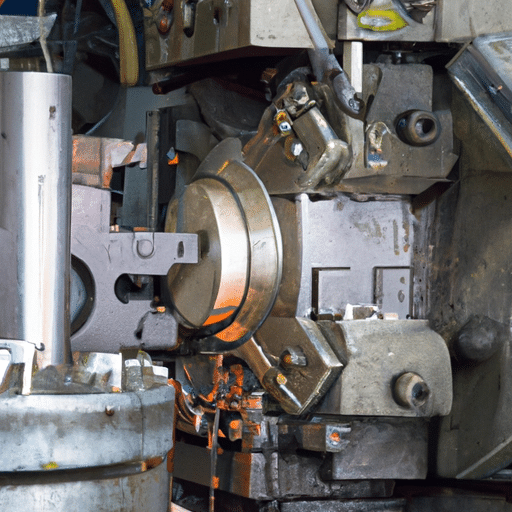

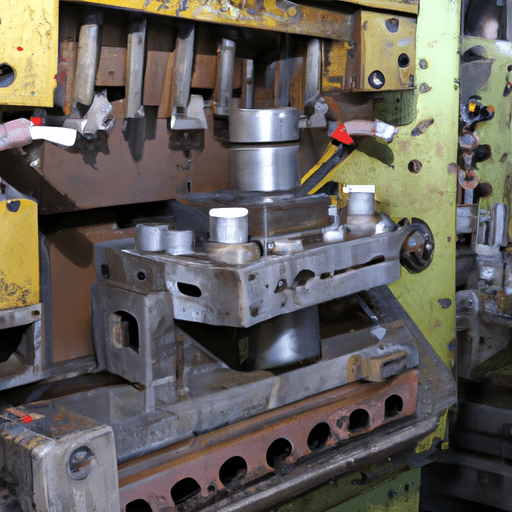

Una técnica industrial habitual es la fundición a alta presión, que consiste en inyectar metal fundido a alta presión en la cavidad de un molde. Este método es famoso por producir piezas precisas y complejas con un alto grado de calidad superficial. Aunque se pueden utilizar diversos metales en la fundición a alta presión, el aluminio es una opción especialmente apreciada por sus numerosas ventajas.

Ligero y resistente

Las características de resistencia y ligereza del aluminio lo convierten en un material valioso para la fundición a alta presión. Debido a su baja densidad, el aluminio pesa mucho menos que otros metales como el acero o el hierro. Esto lo hace perfecto para usos en los que es esencial reducir el peso, como en los sectores aeroespacial y automovilístico. A pesar de su ligereza, el aluminio ofrece una resistencia y durabilidad excepcionales, lo que garantiza que los componentes fundidos puedan soportar entornos de trabajo difíciles.

Excelente conductividad térmica

El aluminio es un material altamente conductor térmico que transfiere eficazmente el calor. Esta característica es muy útil en aplicaciones en las que la disipación del calor es crucial, como los intercambiadores de calor o los equipos eléctricos. Los fabricantes pueden producir componentes con canales de refrigeración complejos que garantizan una transmisión eficaz del calor y mantienen temperaturas de funcionamiento ideales utilizando aluminio en fundición a alta presión.

Alta resistencia a la corrosión

La gran resistencia del aluminio a la corrosión lo convierte en un material deseable para la fundición a alta presión. En su superficie, el aluminio produce de forma natural una capa de óxido que sirve de barrera para evitar la corrosión. Gracias a ello, los componentes de aluminio pueden utilizarse en una gran variedad de entornos, como los húmedos, los cargados químicamente o los muy fríos o calientes. La capacidad del aluminio para resistir la corrosión puede aumentar considerablemente la vida útil de los componentes de fundición y reducir los gastos de mantenimiento y sustitución.

Buena conductividad eléctrica

El aluminio también es conocido por su buena conductividad eléctrica, lo que lo convierte en una opción ideal para aplicaciones que requieren un rendimiento eléctrico eficiente. En la fundición a alta presión, el aluminio puede utilizarse para crear piezas con intrincados conductos eléctricos, garantizando conexiones eléctricas fiables. Esto hace que el aluminio sea el material preferido para componentes utilizados en sistemas eléctricos, como conectores, carcasas y disipadores de calor.

Reciclabilidad

El aluminio es altamente reciclable, lo que lo convierte en una opción respetuosa con el medio ambiente para la fundición a alta presión. El proceso de reciclado del aluminio requiere mucha menos energía que la producción de aluminio primario. Esto no sólo ayuda a reducir el consumo de energía, sino que también minimiza el impacto medioambiental del proceso de fabricación. Al utilizar aluminio reciclado en la fundición a presión, los fabricantes pueden contribuir a los objetivos de sostenibilidad y reducir la demanda de materiales vírgenes.

Rentable

Otra ventaja que distingue al aluminio en la fundición a alta presión es su asequibilidad. Al ser más fácil de conseguir que otros metales, el aluminio es un metal más barato. Su gran capacidad de reciclaje también ahorra precios de material, y su naturaleza ligera reduce los costes de transporte. Las excelentes cualidades de fundición del aluminio -como su bajo punto de fusión y su fluidez superior- también ayudan a acelerar los ciclos de producción, lo que ahorra dinero a los fabricantes.

¿En qué situaciones es aceptable utilizar la fundición a presión de aluminio?

Las siguientes situaciones son más adecuadas para la fundición a presión de aluminio:

- Altos criterios de resistencia a la corrosión: El aluminio resiste bien la corrosión, sobre todo en agua dulce, el medio ambiente y determinados medios ácidos. Así pues, la fundición a presión de aluminio puede aumentar eficazmente la resistencia a la corrosión y la vida útil de componentes que deben estar expuestos a la intemperie o entrar en contacto con sustancias corrosivas, como ventanas y puertas, herramientas de construcción y suministros de decoración.

- Necesidad de materiales ligeros: Dado que el aluminio es ligero y tiene una baja densidad, la fundición a presión de aluminio es una gran opción en aplicaciones que requieren una reducción de peso, como en las industrias de automoción, aeroespacial y electrónica. Puede reducir con éxito el peso total del producto, mejorar el rendimiento y la eficiencia del combustible y reducir los residuos de material.

- Altas necesidades de disipación del calor: Debido a la fuerte conductividad térmica del aluminio, el aluminio fundido a presión puede aumentar sustancialmente el rendimiento de disipación de calor de los componentes que lo necesitan, incluidos los moldes de carcasa y las conexiones electrónicas. Puede seguir ofreciendo un rendimiento eléctrico y de apantallamiento superior incluso en condiciones calurosas.

- Fabricación en serie: La fundición a presión de aluminio requiere unos costes de preparación de la producción comparativamente caros, pero el equipo de fundición a presión es muy productivo y apropiado para la producción a gran escala. Por lo tanto, el uso de la fundición a presión de aluminio puede mejorar la eficiencia de la producción y la calidad de los productos para artículos que necesitan una producción en serie y una gran precisión dimensional y pulido superficial, como los componentes de automóviles y las carcasas de dispositivos electrónicos.

- requisitos de formas complicadas: Los componentes metálicos con orificios profundos, paredes finas y formas complicadas pueden fabricarse con un excelente pulido superficial y precisión dimensional utilizando la fundición a presión de aluminio. Así, la fundición de aluminio a presión puede satisfacer las necesidades de producción de artículos que requieren geometrías complicadas, como bloques de motor, botellas de gasolina y componentes hidráulicos.

- En conclusión, las aplicaciones que requieren fabricación en serie, geometrías complicadas, alta disipación del calor, resistencia a la corrosión y ligereza son muy adecuadas para la fundición a presión de aluminio. Se utiliza mucho en la industria automovilística, aeroespacial, electrónica, de la construcción y militar.

¿Cuáles son las características de la fundición de aluminio a alta presión?

La fundición a presión de aluminio de alta presión presenta las siguientes cualidades:

- moldeo a alta presión: El moldeo a alta presión produce piezas fundidas muy gruesas con una dureza y resistencia superficiales excepcionales, ya que el líquido de aluminio llena rápidamente la cavidad del molde.

- Llenado rápido: El líquido metálico puede llenarse a una velocidad de 30 a 60 m/s y entra en la cavidad del molde en forma de chorro.

- Buena calidad superficial: Las piezas de fundición suelen tener un acabado superficial de Ra6,3 o incluso Ra1,6, que es un nivel de acabado bastante alto.

- pueden crear piezas de paredes finas: Las piezas con un grosor de pared mínimo de hasta 0,5 mm pueden fabricarse mediante fundición de aluminio a alta presión.

- Poca porosidad: Al llenarse rápidamente el metal fundido, se introduce más gas en el producto, lo que da lugar a una porosidad deficiente.

- No tratable térmicamente: El tratamiento térmico podría provocar defectos en el producto, como protuberancias o fracturas, porque el gas interno se expandiría.

- Procesamiento mínimo: Un procesado excesivo romperá la gruesa capa de la superficie, lo que debilitará el producto acabado.

- vida útil limitada y elevado coste del molde: El molde está sometido a más presión cuando se moldea a alta presión, lo que provoca una vida útil limitada del molde.

- Puede colar agujeros profundos: La fundición a presión de aluminio de alta presión es la mejor para colar agujeros profundos.

- Alta precisión dimensional: Las piezas fundidas tienen una gran precisión dimensional, a menudo igualando el nivel 6-7 o incluso el nivel 4.

- Buena intercambiabilidad: Las piezas fundidas tienen una buena intercambiabilidad y son dimensionalmente estables.

¿Cuáles son las desventajas de la fundición de aluminio a alta presión?

Aunque la fundición de aluminio a alta presión ofrece varias ventajas, también presenta algunos inconvenientes:

- Caro: la fundición de aluminio a alta presión requiere un moldeo a alta presión, y el equipo necesario es caro.

- vida útil limitada y elevado coste del molde: El molde está sometido a más presión cuando se moldea a alta presión, lo que provoca una vida útil limitada del molde.

- Altas exigencias para las materias primas y auxiliares: Las materias primas y auxiliares utilizadas en la fundición a presión de aluminio deben cumplir normas estrictas. Para garantizar la calidad de las piezas fundidas, se necesitan lingotes de aluminio y materiales complementarios de primera calidad.

- Ciclo de producción prolongado: El proceso de fundición de aluminio a alta presión tiene un ciclo de fabricación comparativamente largo. Su prolongado ciclo de producción requiere el diseño, la fabricación, las pruebas, el vertido y otras actividades del molde.

- Con este método no se pueden fabricar grandes piezas de fundición, ya que la fundición de aluminio a alta presión requiere que el molde se fabrique a alta presión, lo que podría acarrear costes de mantenimiento del molde y de producción muy elevados.

- Problema de porosidad: Se incorpora más gas al producto como consecuencia del rápido llenado del metal fundido, lo que provoca una baja porosidad.

- No es adecuado para producir piezas fundidas con paredes más finas: La fundición de aluminio a alta presión no es adecuada para producir piezas fundidas con paredes más finas, ya que la fabricación y el mantenimiento de los moldes son costosos y puede resultar difícil garantizar la calidad de la fundición.

Los principales inconvenientes de la fundición de aluminio a alta presión están relacionados con los gastos, el tamaño de la pieza, el ciclo de fabricación y la calidad del material. A la hora de decidir si emplear la fundición de aluminio a alta presión, es necesario realizar consideraciones exhaustivas basadas en las exigencias y circunstancias reales.

Aplicación de la fundición a presión de aluminio de alta presión

Fundición inyectada de aluminio a alta presión es una popular técnica de fundición a presión que crea componentes de aleación de aluminio de diversas formas forzando el aluminio fundido en un molde de fundición a alta presión. Numerosas industrias, como la automovilística, la electrónica, la del mueble, la del equipamiento deportivo, la médica, la de la construcción y la aeroespacial, utilizan la fundición a presión de aluminio. Las principales aplicaciones de la fundición de aluminio a alta presión son las siguientes:

- Fabricación de automóviles: Los componentes del motor y el chasis, como las culatas, los cárteres de aceite, las cajas de cambios, etc., suelen fabricarse mediante fundición de aluminio a alta presión. El aluminio tiene una baja densidad, lo que le permite reducir drásticamente el peso del vehículo y aumentar la eficiencia del combustible.

- Fabricación de productos electrónicos: En este proceso se fabrican carcasas, radiadores, conexiones y otros componentes mediante fundición de aluminio a alta presión. Gracias a su alta conductividad térmica, el aluminio puede disipar eficazmente el calor de los productos eléctricos.

- Fabricación de muebles: Se pueden fabricar diversas molduras ornamentales, puertas, ventanas y otros componentes mediante fundición de aluminio a alta presión para mejorar la durabilidad y belleza general de los muebles a medida.

- Fabricación de dispositivos médicos: Para satisfacer las necesidades de equipos médicos ligeros, fuertes y resistentes a la corrosión, pueden fabricarse diversos soportes, carcasas y otros componentes mediante fundición de aluminio a alta presión.

- Fabricación de equipamiento deportivo: Se pueden fabricar diversos artículos ligeros y muy resistentes, como cuadros de bicicleta y esquís, mediante fundición de aluminio a alta presión.

- Industria de la construcción: Con la fundición a presión de aluminio se pueden fabricar diversos materiales ornamentales, puertas, ventanas, barandillas y otros elementos que realzan la belleza general y la longevidad de la estructura.

- Fabricación aeroespacial: Para cumplir los requisitos de ligereza, alta resistencia y resistencia a la corrosión de los aviones, se puede utilizar la fundición de aluminio a alta presión para fabricar diversos elementos estructurales, componentes de motores, etc.

En conclusión, las ventajas de utilizar aluminio en la fundición a alta presión son numerosas. Sus propiedades de ligereza y resistencia, combinadas con una excelente conductividad térmica, resistencia a la corrosión y conductividad eléctrica, lo convierten en un material versátil para una amplia gama de aplicaciones. Además, su reciclabilidad y rentabilidad aumentan aún más su atractivo. Aprovechando estas ventajas, los fabricantes pueden producir piezas de fundición de alta calidad que satisfagan las exigencias de las industrias modernas.