El molde de fundición a presión es un engranaje fundamental en la rueda de producción de la fundición a presión. Su importancia es primordial para garantizar el buen desarrollo de la producción y la excelencia de las piezas fundidas. Forma una relación interdependiente con el proceso de producción y los aspectos operativos de la fundición a presión, ejerciendo una influencia y unas restricciones mutuas.

Las funciones fundamentales del molde de fundición a presión abarcan varios aspectos cruciales:

- Definición de las tolerancias de forma y tamaño de las piezas moldeadas

- Regulación del estado de llenado del metal fundido mediante el sistema de compuertas

- Control y ajuste del equilibrio térmico durante el proceso de fundición a presión

- La resistencia del molde sirve de límite para la presión máxima de inyección.

- Influye significativamente en la eficacia global de la producción de los procesos de fundición a presión.

Estructura del molde de fundición a presión

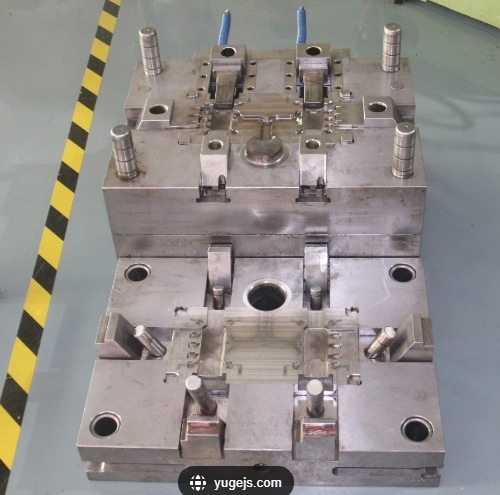

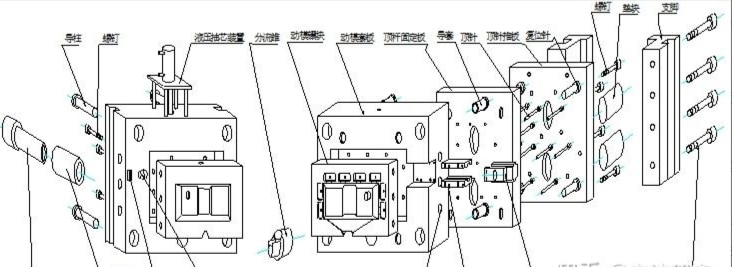

La estructura de un molde de fundición a presión suele constar de un molde fijo y un molde móvil, estrechamente vinculados a la placa principal y a la placa intermedia de la máquina de fundición a presión. El molde fijo está firmemente sujeto a la placa de cabeza de la máquina, mientras que el molde móvil está situado en la placa central y funciona en coordinación con el movimiento de la máquina para el cierre y la separación del molde fijo.

El molde de fundición a presión consta de componentes esenciales que cumplen distintas funciones:

- Molde fijo (a menudo denominado molde frontal)

Este componente primario del molde de fundición a presión es vital, ya que se une a la parte de inyección de la máquina de fundición a presión. Permanece fijo dentro de la sección de inyección de la máquina, contribuyendo a la cavidad de fundición a presión. Consta principalmente de un inserto de molde fijo, una placa de manguito, un pilar guía, un bloque de cuña, un pilar guía inclinado, un manguito de bebedero y mecanismos de tracción del núcleo. - Molde móvil (a menudo denominado molde trasero)

Otro segmento importante del molde de fundición a presión, el molde móvil, complementa al molde fijo para formar una estructura unificada. Normalmente fijado a la placa central de la máquina de fundición a presión, se mueve junto con la máquina, accionando los mecanismos de extracción y expulsión del núcleo. - El mecanismo de extracción del núcleo, también conocido como posición de línea, sirve para gestionar el movimiento de las piezas moldeadas incongruentes con la dirección de apertura del molde. Abarca elementos como el pilar guía inclinado, el núcleo lateral, el deslizador, la canaleta guía, el bloque de límite, los tornillos, los muelles, las tuercas y otras piezas relacionadas.

- El pasador oblicuo, o pilar guía oblicuo, facilita la extracción del núcleo durante la apertura del molde. Su estructura, principalmente de forma oblonga, tiene por objeto evitar tensiones en la corredera durante la extracción del núcleo. Parámetros como el ángulo de bisel (α), el diámetro y la longitud del pilar oblicuo son cruciales y suelen ajustarse dentro de unos márgenes para adaptarse a la fuerza de extracción del núcleo y a la longitud de la carrera. Para este componente suelen emplearse materiales como T8A, T10A, con un tratamiento térmico que alcanza HRC 50-55.

- Por otro lado, la canaleta guía sirve para restringir la trayectoria de movimiento de la corredera. Normalmente se fabrica con materiales como T8A, T10A, 40Cr, y se somete a un tratamiento térmico, garantizando una dureza óptima dentro del rango de HRC 42-47.

- La corredera funciona como conector entre el núcleo y el pasador oblicuo, facilitando el movimiento de tracción del núcleo. Durante las operaciones in situ, es fundamental que la corredera y la canaleta guía funcionen armoniosamente. La distancia de tracción no debe superar los 2/3 de la longitud de la canaleta guía para evitar que el metal fundido provoque el atasco de la corredera. Parámetros como la altura (B), la anchura (C) y la longitud (A) de la corredera se adaptan al tamaño del núcleo, garantizando su estabilidad y funcionalidad. El material utilizado, que incluye T8A, T10A y 40Cr, se somete a un tratamiento térmico para alcanzar una dureza óptima que oscila entre HRC 42-47.

- El bloque limitador sirve para mantener de forma segura la posición de la corredera una vez extraída. Esto garantiza la reinserción precisa del pasador oblicuo en el orificio oblicuo de la corredera durante el cierre del molde para un reajuste preciso. Suele fabricarse con materiales como T8A y T10A.

- Se emplean tornillos para fijar el bloque límite a la placa móvil del molde.

- Los muelles, tornillos y tuercas trabajan en tándem para garantizar el posicionamiento preciso de la corredera tras el movimiento. Una tensión adecuada de los muelles, superior al propio peso de la corredera, es crucial para la precisión en el posicionamiento de la corredera.

- El bloque de cuña, también conocido como cuña inclinada, funciona para soportar la contrapresión y evitar que la corredera se retraiga durante la fase de inyección. Está diseñado con un ángulo específico de apriete de la cuña, normalmente ajustado al ángulo del pasador oblicuo más 3° a 5°, asegurado en su lugar mediante el apriete del tornillo de posicionamiento. Normalmente se fabrica con T10A y se somete a un tratamiento térmico con un rango de HRC de 42 a 50.

- El mecanismo de tracción del núcleo hidráulico (cilindro) consta de varias piezas, como el cilindro hidráulico, el interruptor de control de carrera, la biela, el núcleo de tracción lateral, el manguito de conexión, la placa de fijación, el bloque de soporte y otros componentes relacionados. Los cilindros resistentes a altas temperaturas son un requisito indispensable, y a menudo se adquieren a proveedores designados.

- La placa del molde móvil, conocida como placa B, funciona como soporte estabilizador del inserto del molde fijo. Soporta tres tipos de esfuerzos: tensión, flexión y compresión, y su tamaño influye directamente en la calidad y rigidez del molde. Normalmente se fabrica con material 45# S50C.

- La placa base fija del molde, también denominada placa A, sirve para fijar y posicionar el molde dentro de la máquina de fundición a presión. Está diseñada con dos caras: una sujeta a la placa del cabezal, lo que garantiza la estabilidad del molde, y la otra cara combinada con el cuerpo del molde para soportar la presión de la máquina. La precisión de la zona de presión y la alineación de los orificios de instalación para la boquilla y la cámara de presión de la máquina de fundición a presión son cruciales. El material utilizado habitualmente es 45# S50C.

- Los machos, insertos y pasadores son fundamentales para dar forma a los agujeros o a las posiciones cóncavas dentro del molde, de acuerdo con las especificaciones del producto. El material empleado normalmente para estos componentes incluye H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 y W400, sometidos a tratamiento térmico para alcanzar un rango HRC de 48-52.

- El inserto de molde fijo, el inserto de molde móvil y las piezas de posicionamiento constituyen componentes del tamaño de la fundición a presión, y el tamaño de su cavidad depende del tamaño de la fundición más su correspondiente contracción. Se tienen en cuenta los índices de contracción de varias aleaciones, determinando el grosor de la pared del inserto en función de la forma y el tamaño de la pieza fundida. Entre los materiales elegidos figuran H13, DAC, SKD61, DH31S, 8407, 8418, DAC55 y W400, todos ellos tratados para alcanzar un rango HRC de 48-52.

- El manguito del bebedero garantiza una acción eficaz del punzón de inyección y una transmisión suave de la presión del metal, formando un bebedero que facilita el llenado de la pieza fundida. Su diámetro se elige en función de los requisitos específicos de presión y peso de la pieza fundida. Es necesario que la superficie interior sea muy brillante, sobre todo en las máquinas de fundición a presión de cámara fría, lo que repercute en la vida útil de la cabeza del martillo. Los materiales utilizados normalmente para las camisas de compuerta son H13, DAC, SKD61 y 8407. Las camisas de agua de refrigeración suelen utilizar material 45# y someterse a un tratamiento térmico dentro de una gama HRC de 46-50.

- El cono desviador sirve para regular la sección transversal del bebedero, redirigiendo el flujo de metal fundido y reduciendo el consumo de material. Los sistemas de refrigeración interna están integrados en este componente. Los materiales elegidos para los conos desviadores suelen ser H13, DAC, SKD61 y 8407, con un tratamiento térmico que alcanza un rango HRC de 46-50.

- Los postes guía, los manguitos guía y los soportes intermedios desempeñan un papel crucial a la hora de garantizar el correcto posicionamiento y guiado del molde durante la instalación y el cierre. Los materiales utilizados a menudo para los postes guía y los manguitos guía son T8A, diseñados para proporcionar la rigidez y la resistencia al desgaste necesarias. Los cálculos del diámetro del poste guía siguen una fórmula relacionada con la superficie de separación del molde (F) y un coeficiente (K: 0,07-0,09). La altura del montante guía garantiza la seguridad durante el cierre del molde, superando la altura máxima del núcleo. Estos componentes suelen someterse a un tratamiento térmico dentro de un rango HRC de 50-55. Los soportes intermedios guían la placa de empuje y la placa fija a las posiciones correctas durante la expulsión.

- Los dedales, o agujas cilíndricas, colaboran con otros componentes de expulsión para facilitar la expulsión de la pieza fundida. Sus formas varían, con opciones como redonda, cuadrada o formas especializadas, que se adaptan a los requisitos específicos de la fundición. Normalmente, los materiales utilizados son H13, SKD61 y SKH51, y se suelen utilizar los dedales resistentes al calor estándar de Datong.

- Los paneles eyectores, las placas inferiores y las varillas cumplen funciones específicas en el guiado de los componentes de eyección, soportando las fuerzas de las varillas eyectoras y asegurando un movimiento suave a lo largo de los pilares guía. Los materiales utilizados habitualmente para estos componentes son 45#. Las varillas eyectoras protegen los pasadores del cuello y ayudan al retorno del mecanismo de expulsión cuando se cierra el molde.

- El bloque de soporte, también conocido como pie de molde o hierro cuadrado, ancla un extremo a la placa de pared de la máquina de fundición a presión y el otro extremo al cuerpo del molde. Soporta la fuerza de sujeción de la máquina y la reacción de expulsión cuando se suelta la pieza fundida. Una fijación fiable es esencial, y el tamaño y la altura deben facilitar adecuadamente la expulsión de la pieza fundida. A menudo se fabrica con el material conocido como 45#.

- Las almohadillas, también denominadas bloques de soporte o soportes, mejoran la rigidez del molde, disminuyendo la deformación inmediata del molde causada por las vibraciones de la máquina durante la producción. El material más utilizado es el acero 45#.

- La placa de escape, o placa de difusión, sirve para eliminar el atrapamiento de aire dentro de la cavidad del molde durante la fundición formación. Los materiales típicamente utilizados para este componente incluyen H13, DAC, SKD61 y 8407, a menudo sometidos a un tratamiento térmico dentro de un rango HRC de 42-47.

- Los componentes como los orificios de los ojos de elevación, los orificios de perforación de las matrices, las esquinas de apertura de las matrices y las ranuras de codificación de las matrices tienen funciones específicas, como ayudar a elevar el molde, facilitar la extracción del núcleo del molde, permitir un desmontaje cómodo del molde y garantizar una instalación correcta del molde. Los clavos de basura evitan que las impurezas obstaculicen el reajuste del mecanismo de expulsión.

- Los orificios del expulsor y los orificios de los tornillos del tirante sirven a los mecanismos de expulsión y retorno del molde, con dimensiones y cantidades especificadas que varían en función del tipo de máquina. Los circuitos de aceite de calefacción (refrigeración) son diseñado para equilibrar el molde temperatura. Los componentes como placas de molde, núcleos, manguitos de compuerta y conos desviadores están equipados con conductos de aceite. Los tamaños de los orificios de transporte de aceite y las ubicaciones de salida/entrada varían en función del tonelaje de la máquina de fundición a presión. Las juntas y tapones de los conductos de aceite están equipados con tipos de rosca y marcas específicas, lo que garantiza una regulación y gestión adecuadas del flujo de aceite.