Lo stampo per pressofusione è un'importante attrezzatura di processo nella produzione di pressofusione. Svolge un ruolo estremamente importante per il buon andamento della produzione e la qualità dei getti. Interagisce e limita il processo di produzione della pressofusione e le operazioni di produzione.

Composizione dello stampo per pressofusione

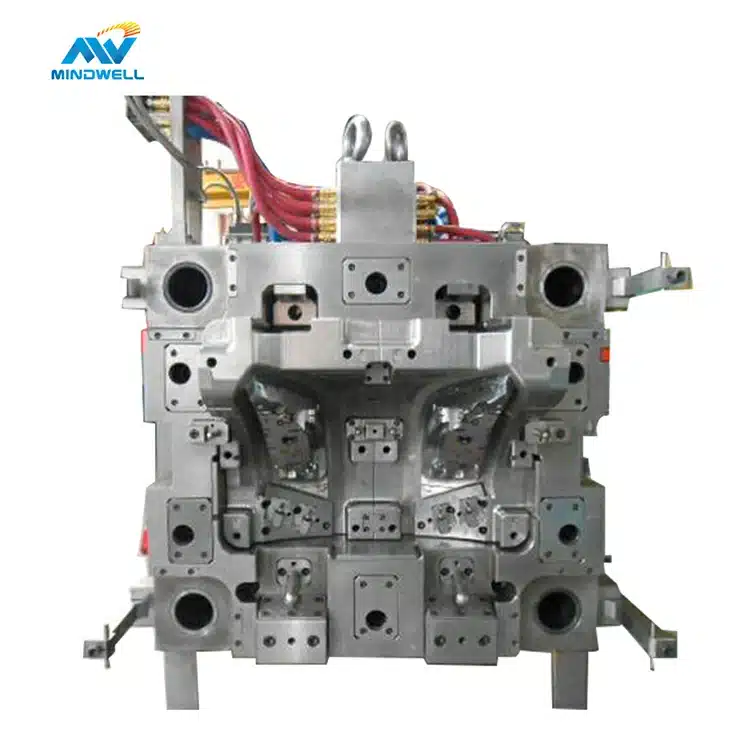

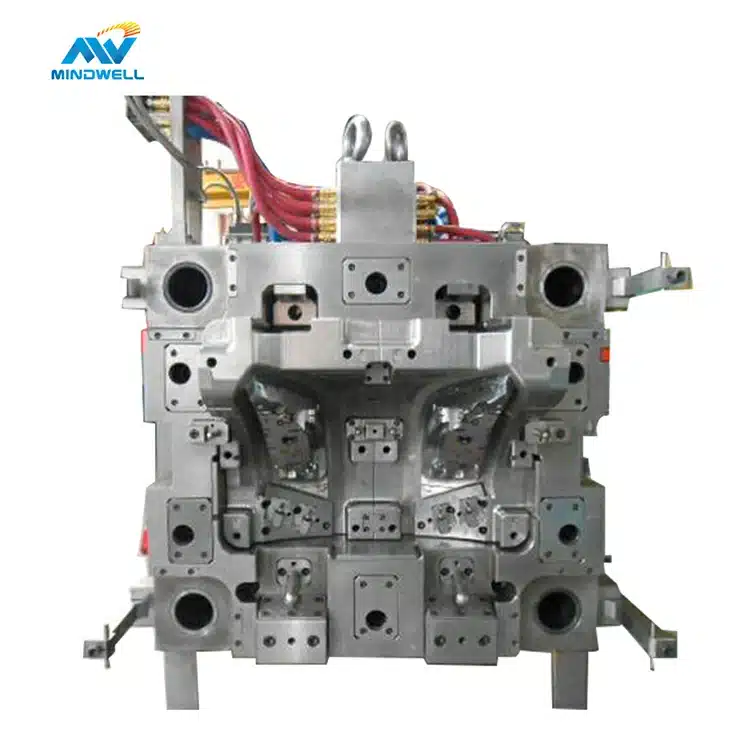

Lo stampo per pressofusione è composto da due parti principali: stampo fisso e stampo mobile.

- Lo stampo fisso è fissato sulla sede dello stampo fisso su un lato della camera di pressione della macchina di pressofusione. È il lato in cui la pressione idraulica del metallo entra nella cavità dello stampo di pressofusione e comprende anche parte della cavità dello stampo di pressofusione. Sullo stampo fisso è presente una materozza che si collega direttamente alla camera di pressione della pressofusione o all'ugello collegato;

- Lo stampo mobile è fissato sulla base mobile della macchina di pressofusione e viene separato e chiuso con lo stampo fisso quando la base mobile si sposta. Per gli stampi che richiedono un meccanismo di estrazione dell'anima, i meccanismi di estrazione dell'anima e di espulsione della colata sono solitamente impostati anche sullo stampo mobile interno. Seguire la piastra di installazione dello stampo mobile per aprire e chiudere lo stampo. Quando lo stampo è chiuso, la cavità e il sistema di colata sono chiusi e il metallo liquido viene riempito nella cavità ad alta pressione. Il meccanismo di espulsione spinge la colata fuori.

La struttura di base dello stampo di pressofusione

Un set di stampi è solitamente costituito dai seguenti componenti:

- Parti di formatura (anime di stampo mobili e fisse, inserti di formatura, anime di estrazione, ecc.)

- Parti della base dello stampo (stecche mobili e fisse dello stampo, tavole AB, vassoi, piedini dello stampo)

- Sistema di avvolgimento (gruppo di canali, cono splitter, canale trasversale, canale di ingresso)

- Sistema di troppopieno (trogolo di troppopieno, trogolo di scarico del vapore)

- Meccanismo di espulsione (ditale, piastra di fissaggio del perno di espulsione, piastra di espulsione, leva di ripristino)

- Componenti di guida (montante di guida, bussola di guida, montante di guida centrale, bussola di guida centrale)

- Meccanismo di estrazione del nucleo (cursore di estrazione del nucleo, montante di guida inclinato, blocco stretto, molla, ecc.)

- Altri (sistema di raffreddamento, sistema di riscaldamento, colonne rinforzate, ecc.)

Di che materiale è fatto lo stampo per pressofusione?

- Gli stampi per pressofusione della nostra azienda utilizzano principalmente i seguenti materiali in acciaio:

- L'acciaio H13 (resistente al calore) è utilizzato per le anime di stampo anteriori e posteriori, le anime di trazione, i manicotti delle materozze e i coni deviatori.

- Acciaio 45# (per piastra A, B, guida di scorrimento, montante di guida inclinato, ecc.)

- T8, T10 (colonna di guida, manicotto di guida, ditale, asta di ripristino, ecc.)

- Acciaio A3 (sagome di chiusura anteriori e posteriori, pallet, piastre di espulsione, piedi dello stampo, ecc.)

Progettazione di stampi per la pressofusione

- I materiali comuni utilizzati per gli stampi di pressofusione sono la lega di zinco e la lega di alluminio. La lega di zinco è generalmente sottoposta a pressofusione a camera calda, la temperatura è di circa 450 gradi, la pressofusione a camera calda, c'è un crogiolo e il materiale rimanente può essere risucchiato. La lega di alluminio viene pressofusa in camera fredda a circa 600-700 gradi. Per la pressofusione a camera fredda, si versa una certa quantità nello stampo e la si preme con un punzone. La camera fredda è per lo più una macchina di pressofusione verticale. Il flusso di metallo fuso, lo strato superiore è più veloce di quello inferiore, e infine l'insieme è in avanti, spruzzato in una nebbia. Lo stampo per pressofusione in lega di zinco e lo stampo in plastica hanno più parti in comune. Lo stampo in lega di alluminio può pressare la lega di zinco, ma lo stampo in lega di zinco non può pressare la lega di alluminio. Il ritiro della lega di zinco è generalmente di 0,5%, quello della lega di alluminio di 0,6%.

- Le basi degli stampi per pressofusione sono tutte di tipo CH, non è possibile utilizzare l'IC, i montanti di guida sono generalmente disposti sulla parte anteriore dello stampo e la sagoma è un po' più spessa dello stampo in plastica. L'asta di ripristino non può essere caricata a molla.

- L'acciaio di base dello stampo è H13, SKD61 o 8407 e il trattamento termico è generalmente HRC48-52, sostanzialmente uguale a quello degli stampi in plastica.

- In genere, la disposizione è simmetrica, l'acqua viene iniettata lateralmente durante la pressatura a freddo e il prodotto si trova ad almeno 40MM dal bordo dello stampo.

- Il cono dello splitter è generalmente più alto di circa 30 gradi, con una pendenza di 5 gradi su un lato. La dimensione standard è generalmente di 50 di diametro.

- Il canale trasversale trapezoidale ha generalmente una larghezza di 20-30, una profondità di 8-10, una pendenza unilaterale di 15-20 gradi e il fondo è invertito R2-3. Generalmente viene aperto sullo stampo posteriore e può essere aperto sullo stampo anteriore quando i quattro lati sono in posizione. La guida trasversale è generalmente dotata di una guida cieca, che non permette di andare direttamente al nucleo, e la colla viene alimentata tangenzialmente. Quelli comunemente utilizzati sono a ventaglio, a T e a pettine. Sono spesso costituiti da gradini tecnologici, con lo scopo di modificare la velocità e migliorare la qualità.

- Il percorso di flusso della lega di zinco è equivalente a quello degli stampi in plastica. In genere, 6-7 aperture sono quasi sufficienti. Se la pendenza è di 5-10 gradi, sono sufficienti 3-4 stampi piccoli. Il canale di colata della lega di zinco è posizionato direttamente sul nucleo anteriore dello stampo, invece di essere posizionato sulla superficie di separazione come la lega di alluminio. Il cono dello splitter è molto più lungo di quello della lega di alluminio e anche il lato singolo è di 5 gradi.

- La distanza tra il cancello interno e il prodotto è generalmente di 1,5-2,0. Il metodo di collegamento con il canale a flusso incrociato è lo stesso dello stampo in plastica. Può entrare direttamente nell'acqua, oppure può essere lambito dall'acqua. Il sacco di scorie viene aperto alla fine del flusso di metallo fuso e nel punto in cui il gas può essere intrappolato. Per evitare il riflusso, in genere non deve essere troppo grande e lo spessore è inferiore a quello dell'ingranaggio. Per realizzare un sacco di scorie secondario si apre una sola porta di trabocco. Realizzare i sacchi di scorie. Lo scarico viene effettuato per lo più sulla superficie di separazione, di solito dietro il sacco di scorie, con una profondità di 8-25MM di larghezza e inferiore a .0,1. Non è dritto e deve essere girato.

- Per la superficie che deve essere sottoposta a lavorazione secondaria, la tolleranza è generalmente di 0,3-0,8, con un supplemento di 0,5.

- L'inclinazione dei prodotti di pressofusione deve avere un minimo di 1 grado e un minimo di 2 gradi per il foro di formatura.

- Gli stampi per pressofusione non hanno generalmente cursori interni, piani inclinati ed espulsioni di cilindri. La fibbia interna è sottoposta a una lavorazione secondaria per garantire la precisione.

- L'acqua di raffreddamento si trova generalmente a 20-25 dal prodotto, almeno a 15. In caso contrario, il prodotto sarà ricoperto da macchie d'acqua.

- Gli stampi per pressofusione devono innanzitutto considerare la difficoltà di formatura e i punti con pareti spesse, e riempirli per primi per evitare l'impatto diretto sulle piccole anime. Il motivo per cui il cancello a forma di pettine è migliore del cancello a ventaglio di grande superficie è che non è facile che si restringa e perda carne in questo punto, e il cancello è facile da rimuovere.

- Quando si inseriscono piccoli aghi nello stampo posteriore, la radice viene generalmente smussata con un angolo C o R per rafforzare la resistenza.

Il nostro vantaggio

Mindwell è un'azienda professionale di servizi di pressofusione personalizzati. La nostra azienda dispone di macchine utensili di precisione avanzate per la pressofusione, in grado di garantire meglio l'accuratezza dimensionale dello stampo. La nostra azienda dispone di tecnici esperti in materia di stampi. La ricca esperienza dei tecnici è la garanzia della praticità dello stampo di pressofusione. Una buona progettazione e produzione dello stampo sono alla base di una lunga durata, di un basso numero di guasti e di un'elevata efficienza dello stampo per pressofusione.

Oltre a ingegneri esperti e attrezzature, la nostra azienda si concentra da molti anni sull'industria della pressofusione. Abbiamo stretti rapporti con i fornitori di materiali e con gli impianti di trattamento termico. Abbiamo creato reparti speciali per la gestione della qualità e i sistemi di assistenza post-vendita, per garantire ai clienti prodotti di pressofusione di alta qualità. Sia gli stampi che le pressofusioni sono di alta qualità e ad alta efficienza.