Bu dört alaşım arasında titanyum alaşımı en sert ve en güçlü olanıdır. Sertlik açısından, titanyum alaşımları diğer üç alaşımdan çok daha serttir. Çekme mukavemeti açısından, titanyum alaşımları çinko alaşımlarından daha güçlüdür, ardından magnezyum alaşımları gelir ve alüminyum alaşımları en zayıf olanıdır.

Mukavemet ve Sertlik Karşılaştırması

Ancak ürün yapısı tasarımı açısından ağırlığın da dikkate alınması gerekir. İlerleme açısından özgül ağırlık dikkate alınırsa, çinko alaşımı en yüksek yoğunluğu nedeniyle en küçük özgül mukavemete sahiptir. Titanyum alaşımları ve magnezyum alaşımları yüksek özgül mukavemete sahiptir, ancak titanyum alaşımları pahalıdır ve zayıf işlenebilirliğe sahiptir. Bu nedenle magnezyum alaşımları daha çok ağırlık ve mukavemetin dikkate alındığı yapısal parçalarda kullanılır.

Magnezyum ve magnezyum alaşımı

Magnezyum düşük yoğunluğa sahiptir ve fiziksel ve kimyasal özellikleri nedeniyle kolay yanar. 20°C'de metalik magnezyumun yoğunluğu 1,738g/cm3 ve sıvı metalik magnezyumun yoğunluğu 1,58g/cm3'tür; standart atmosferik basınç altında metalik magnezyumun erime noktası (650±1)°C ve kaynama noktası 1090°C'dir. Havada ısıtıldığında, metalik magnezyum 632°C ila 635°C'de yanmaya başlar. Bu nedenle, magnezyumun hazırlanması ve alaşım eritme işleminin nispeten karmaşık olduğu belirlenmiştir. Endüstriyel kullanım için magnezyumun saflığı 99.9%'ye ulaşabilir, ancak saf magnezyum yapısal bir malzeme olarak kullanılamaz. Saf magnezyuma alüminyum, çinko, lityum, manganez, zirkonyum ve nadir toprak gibi elementlerin eklenmesiyle oluşan magnezyum alaşımları yüksek mukavemete sahiptir. Günümüzde en çok kullanılan Magnezyum-alüminyum alaşımları olup, bunu magnezyum-mangan alaşımları ve magnezyum-çinko-zirkonyum alaşımları takip etmektedir. Ağırlıklı olarak havacılık, uzay, ulaşım, kimya endüstrisi, roket ve diğer endüstriyel sektörlerde kullanılır.

Magnezyum alaşımının özellikleri

- ① hafif

Magnezyumun özgül ağırlığı sadece 1,8G/CM3, alüminyum alaşımının özgül ağırlığı ise 2,7G/CM3'tür. Magnezyum alaşımı alüminyum alaşımından 30%, çelikten ise 80% daha hafiftir. Bu nedenle, otomobillerde ve taşınabilir elektronik ürünlerde magnezyum alaşımları parçalar için ideal malzemeler haline gelmiştir.

- ②Güç

Magnezyum alaşımları, metaller ve plastikler gibi mühendislik malzemeleri arasında mükemmel bir mukavemet/ağırlık oranına sahiptir. Akma dayanımı 160MPa ve çekme dayanımı 240MPa'dır.

- Kalıp dökümü

İyi bir yapının korunması koşulu altında, magnezyum alaşımı dökümün et kalınlığının minimum 0,6 mm'ye ulaşmasını sağlar ki bu aynı mukavemete sahip plastikler için imkansızdır. Alüminyum alaşımlarının kalıp döküm performansı ancak 1,2-1,5 mm'nin üzerinde olduğunda magnezyum alaşımlarıyla karşılaştırılabilir. Magnezyum alaşımlarının kalıp dökümü daha kolaydır ve seri kalıp döküm üretimi için uygundur (üretim hızı alüminyumun 1,5 katı olabilir). Ayrıca magnezyum alaşımlı kalıbın aşınması alüminyumunkinden daha düşüktür. Bunun ana nedeni alüminyumun yüksek viskozitesidir.

- ④Şok emilimi

Magnezyum mükemmel histerezis şok emme performansına sahiptir, titreşimi ve gürültüyü emebilir ve gürültü iletimini azaltmak, şoku önlemek ve göçük hasarını önlemek için ekipman kasası olarak kullanılabilir. LCD veya LED için bir arka panel olarak iyidir.

- ⑤ Sertlik

Magnezyum alüminyumdan iki kat daha serttir ve çoğu plastikten daha serttir. Magnezyum iyi bir gerilim direncine sahiptir.

- ⑥ Yüksek elektromanyetik parazit bariyeri

Magnezyum alaşımı elektromanyetik dalgaları engelleme konusunda iyi bir işleve sahiptir ve elektronik ürünlerin üretimi için uygundur.

- ⑦İyi kesme performansı

Magnezyum, alüminyum ve çinkoya göre daha iyi işlenebilirliğe sahiptir, bu da magnezyumu daha kolay işlenen bir metal haline getirir.

- ⑧ Magnezyum alaşımının özgül ısı kapasitesi küçüktür ve alaşım sıvısının soğuma hızı hızlıdır.

- ⑨Magnezyum alaşımı ile kalıp çeliği arasındaki afinite düşüktür, bu nedenle kalıba yapışması kolay değildir.

Magnezyum alaşımlı malzemelerin avantajları

① hafif

Magnezyum alaşımının özgül ağırlığı tüm yapısal alaşımlar arasında en hafif olanıdır. Özgül ağırlığı alüminyum alaşımında 68%, çinko alaşımında 27% ve çelikte 23%'dir. 3C ürünlerinin kabuk ve iç yapısal parçaları olarak kullanılmasının yanı sıra otomobillerde de kullanılır. uçak ve mükemmel malzemenin diğer parçaları.

②Yüksek özgül mukavemet ve özgül sertlik

Magnezyum alaşımının özgül mukavemeti alüminyum alaşımından ve çelikten önemli ölçüde daha yüksektir ve özgül sertliği alüminyum alaşımına ve çeliğe eşdeğerdir, ancak genel plastiklerin 10 katı olan mühendislik plastiklerinden çok daha yüksektir.

③İyi titreşim direnci

Aynı yük altında, titreşim sönümleme performansı alüminyumun 100 katı ve titanyum alaşımının 300-500 katıdır.

④Mükemmel elektromanyetik ekranlama

3C ürünlerinin (cep telefonları ve bilgisayarlar) kabuğu üstün anti-elektromanyetik koruma sağlayabilmeli ve magnezyum alaşımlı kabuk 100db'yi aşan frekansta elektromanyetik paraziti tamamen emebilmelidir.

⑤ İyi ısı dağılımı

Genel metallerin ısıl iletkenliği plastiklerin yüzlerce katıdır. Magnezyum alaşımlarının ısıl iletkenliği alüminyum alaşımları ve bakır alaşımlarından biraz daha düşük, titanyum alaşımlarından ise çok daha yüksektir. Özgül ısı, yaygın olarak kullanılan alaşımlar arasında en yüksek olan suyunkine yakındır.

⑥ iyi doku

Magnezyum alaşımı mükemmel bir görünüme ve dokunma dokusuna sahiptir, bu da ürünü daha lüks hale getirir.

⑦ İyi geri dönüştürülebilirlik

Maliyet yeni malzeme fiyatının 4%'sine eşit olduğu sürece, magnezyum alaşımlı ürünler ve atıklar geri dönüştürülebilir.

⑧ İstikrarlı kaynak temini

Yerkabuğundaki magnezyum elementi rezervi sekizinci sıradadır ve magnezyum hammaddesinin çoğu deniz suyundan çıkarılır, bu nedenle kaynağı istikrarlı ve yeterlidir.

Magnezyum alaşımlı basınçlı dökümün avantajları

- Yüksek verimlilik

- ②Yüksek hassasiyet

- ③İyi yüzey kalitesi

- ince döküm tanesi

- İnce duvarlı ve karmaşık yapılı ürünler basınçlı dökümle üretilebilir

alüminyum alaşım

Alüminyum bazlı alaşımlar için kullanılan genel terim. Ana alaşım elementleri bakır, silikon, magnezyum, çinko, manganez ve ikincil alaşım elementleri nikel, demir, titanyum, krom, lityum ve benzerleridir.

Alüminyum alaşımı düşük yoğunluğa, ancak yüksek kaliteli çeliğe yakın veya onu aşan yüksek özgül mukavemete sahiptir. İyi bir plastikliğe sahiptir ve çeşitli profillere işlenebilir. Mükemmel elektrik iletkenliğine, termal iletkenliğe ve korozyon direncine sahiptir. Endüstride yaygın olarak kullanılır ve kullanımı çelikten sonra ikinci sıradadır.

Alüminyum alaşım sınıflandırması

Alüminyum alaşımları iki kategoriye ayrılır: döküm halinde kullanılan döküm alüminyum alaşımları; basınç işlemine dayanabilen ve döküm halinden daha yüksek mekanik özelliklere sahip deforme alüminyum alaşımları. Alüminyum alaşımlı malzemelerin çeşitli şekil ve özelliklerine göre işlenebilir. Esas olarak havacılık ekipmanı, günlük ihtiyaçlar, binalar için kapı ve pencereler vb. üretiminde kullanılır.

Alüminyum alaşım işleme yöntemi

İşleme yöntemine göre, alüminyum alaşımı deforme alüminyum alaşımı ve dökme alüminyum alaşımı olarak ikiye ayrılabilir. Deforme alüminyum alaşımları ayrıca ısıl işlem görmeyen ve güçlendirilebilir alüminyum alaşımları ile ısıl işlem gören ve güçlendirilebilir alüminyum alaşımları olarak ikiye ayrılır. Isıl işlem görmeyen tip, mekanik özellikleri ısıl işlemle iyileştiremez, ancak yalnızca soğuk deformasyonla güçlendirilebilir. Esas olarak yüksek saflıkta alüminyum, endüstriyel yüksek saflıkta alüminyum, endüstriyel saf alüminyum ve pas önleyici alüminyum içerir. Isıl işlem uygulanabilir ve güçlendirilmiş alüminyum alaşımları, su verme ve yaşlandırma gibi ısıl işlemlerle mekanik özellikleri iyileştirebilir. Sert alüminyum, dövme alüminyum, süper sert alüminyum ve özel alüminyum alaşımları olarak ayrılabilir.

Alüminyum alaşımları iyi mekanik, fiziksel ve korozyon direnci özellikleri elde etmek için ısıl işleme tabi tutulabilir.

Dökme alüminyum alaşımları, kimyasal bileşimlerine göre alüminyum-silikon alaşımları, alüminyum-bakır alaşımları, alüminyum-magnezyum alaşımları ve alüminyum-çinko alaşımları olarak sınıflandırılabilir.

Alüminyum alaşımı ve magnezyum alaşımının karşılaştırılması

ADC-12 (ADC-12 yüksek silikon içeriğine, iyi akışkanlığa ve kolay kalıp dökümüne sahiptir

Alüminyum alaşımı ile magnezyum alaşımı arasında çok fark yoktur, ancak alüminyum alaşımı biraz daha ağırdır. İşlenebilirlik nispeten yapışkandır. Ayrıca, kalıp döküm alüminyum alaşımı nispeten yüksek bir Si içeriği içerdiğinden, Eloksal (anotlama) gerçekleştirirken kimyasal çözelti ile doğrudan reaksiyona girer. başarısız olmak için. Magnezyum alaşımı kabul edilebilir ve renk daha parlaktır ve Eloksal, üretim sonrası görünüm teknolojisi için kullanılabilir. Ancak bunu herkes yapamaz.

Çinko alaşımı

Çinko alaşım özellikleri

Genellikle elektrokaplama için kullanılan çinko bazlı alaşım malzemenin sınıfı ZnAl 4-1, bileşim (%): Al 3.5~4.9, Cu 0.75~1.25, Mg 0.03~0.08, bakiye Zn'dir.

① Oran büyüktür

② İyi döküm performansı, karmaşık şekillere ve ince duvarlara sahip hassas parçaları kalıpta dökebilir ve döküm yüzeyi pürüzsüzdür

③ Yüzey işleme mevcut: elektrokaplama, püskürtme, boyama

④ Eritme ve kalıp döküm sırasında demir emilimi olmaz, presleme tipinde korozyon olmaz, kalıba yapışma olmaz

⑤Oda sıcaklığında iyi mekanik özellikler ve aşınma direnci

⑥ Düşük erime noktası, 385°C'de erime, kolay kalıp döküm

Kullanım sırasında fark edilecek sorunlar

① Zayıf korozyon direnci.

Alaşım bileşimindeki safsızlık elementleri kurşun, kadmiyum ve kalay standardı aştığında, döküm yaşlanacak ve deforme olacak, hacim genişlemesi, mekanik özellikler, özellikle plastisite olarak kendini gösterecek, önemli ölçüde azalacak ve hatta uzun bir süre sonra kopacaktır. Kurşun, kalay ve kadmiyumun çinko alaşımındaki çözünürlüğü çok küçüktür, bu nedenle tane sınırında yoğunlaşırlar ve katot haline gelirler ve alüminyum bakımından zengin katı çözelti, su buharı (elektrolit) koşulu altında taneler arası elektrokimyasal korozyonu destekleyen anot haline gelir. Basınçlı dökümler taneler arası korozyon nedeniyle yaşlanır.

② yaşlanma etkisi

Çinko alaşımının yapısı esas olarak Al ve Cu içeren çinko bakımından zengin katı çözeltiden ve Zn içeren Al bakımından zengin katı çözeltiden oluşur ve çözünürlükleri azalan sıcaklıkla azalır. Bununla birlikte, kalıp dökümlerin son derece hızlı katılaşma hızı nedeniyle, katı çözeltinin çözünürlüğü oda sıcaklığında büyük ölçüde doyurulur. Belirli bir süre sonra, bu aşırı doygunluk olgusu yavaş yavaş giderilecek ve dökümün şekli ve boyutu biraz değişecektir.

③Çinko alaşımlı dökümler yüksek sıcaklık ve düşük sıcaklık (0°C'nin altında) çalışma ortamlarında kullanılmamalıdır. Çinko alaşımları oda sıcaklığında iyi mekanik özelliklere sahiptir. Ancak yüksek sıcaklıktaki çekme mukavemeti ve düşük sıcaklıktaki darbe performansı önemli ölçüde azalır.

Titanyum alaşımı

Titanyum alaşımı, temel olarak titanyumdan ve diğer elementlerin eklenmesinden oluşan bir alaşımdır. Titanyum iki çeşit allotropik kristale sahiptir: 882°C'nin altında yakın paketlenmiş altıgen yapı α titanyum, 882°C'nin üzerinde gövde merkezli kübik β titanyum.

Alaşım elementleri, faz geçiş sıcaklığı üzerindeki etkilerine göre üç kategoriye ayrılabilir:

① α fazını stabilize eden ve faz geçiş sıcaklığını artıran elementler, alüminyum, karbon, oksijen ve nitrojen dahil olmak üzere α kararlı elementlerdir. Bunlar arasında alüminyum, titanyum alaşımının ana alaşım elementidir ve alaşımın oda sıcaklığında ve yüksek sıcaklıkta mukavemetini artırma, özgül ağırlığı azaltma ve elastik modülü artırma üzerinde belirgin etkileri vardır.

② β-fazını stabilize eden ve faz geçiş sıcaklığını düşüren elementler β-stabil elementlerdir ve bunlar iki türe ayrılabilir: izomorf ve ötektoid. İlkinde molibden, niyobyum, vanadyum vb. bulunur; ikincisinde krom, manganez, bakır, demir, silikon vb. bulunur.

③ Faz geçiş sıcaklığı üzerinde çok az etkisi olan elementler, zirkonyum ve kalay gibi nötr elementlerdir.

Titanyum alaşımının özellikleri

Titanyum yeni bir metal türüdür. Titanyumun performansı karbon, nitrojen, hidrojen ve oksijen gibi safsızlıkların içeriği ile ilgilidir. En saf titanyum iyodür 0,1%'den fazla safsızlık içermez, ancak mukavemeti düşük ve plastikliği yüksektir.

- Yüksek mukavemetli

Titanyum alaşımının yoğunluğu genellikle yaklaşık 4,51 g / santimetreküp olup, çeliğin sadece 60%'si kadardır. Saf titanyumun yoğunluğu sıradan çeliğinkine yakındır. Bazı yüksek mukavemetli titanyum alaşımları, birçok alaşımlı yapısal çeliğin mukavemetini aşar. Bu nedenle, titanyum alaşımının özgül mukavemeti (mukavemet / yoğunluk) diğer metal yapı malzemelerinden çok daha yüksektir ve yüksek birim mukavemete, iyi sertliğe ve hafifliğe sahip parçalar üretilebilir. Titanyum alaşımları motor bileşenlerinde, iskeletlerde, kaplamalarda, bağlantı elemanlarında ve uçakların iniş takımlarında kullanılır.

- Yüksek ısı yoğunluğu

Servis sıcaklığı alüminyum alaşımlarından birkaç yüz derece daha yüksektir ve orta sıcaklıklarda hala gerekli mukavemeti koruyabilir ve 450-500 ° C sıcaklıkta uzun süre çalışabilir. Bu iki tip titanyum alaşımı, 150°C-500°C Özgül mukavemet aralığında hala yüksek mukavemete sahipken, alüminyum alaşımının özgül mukavemeti 150°C'de önemli ölçüde azalır. Titanyum alaşımının çalışma sıcaklığı 500°C'ye ulaşabilirken, alüminyum alaşımının çalışma sıcaklığı 200°C'nin altındadır.

- İyi korozyon direnci

Titanyum alaşımı nemli atmosferde ve deniz suyu ortamında çalışır ve korozyon direnci paslanmaz çelikten çok daha üstündür; özellikle çukur korozyonuna, asit korozyonuna ve gerilme korozyonuna karşı dayanıklıdır; alkali, klorür, klor, organik maddeler, nitrik asit ve sülfürik aside karşı dayanıklıdır. vb. mükemmel korozyon direncine sahiptir. Ancak titanyum, indirgen oksijen ve krom tuzu ortamına karşı zayıf korozyon direncine sahiptir.

- İyi düşük sıcaklık performansı

Titanyum alaşımları düşük ve ultra düşük sıcaklıklarda mekanik özelliklerini koruyabilir. İyi düşük sıcaklık performansına ve TA7 gibi son derece düşük geçiş elementlerine sahip titanyum alaşımları, -253 ° C'de belirli bir plastiklik derecesini koruyabilir. Bu nedenle, titanyum alaşımı aynı zamanda önemli bir düşük sıcaklık yapı malzemesidir.

- Yüksek kimyasal aktivite

Titanyum yüksek kimyasal aktiviteye sahiptir ve atmosferdeki O, N, titanyum alaşım ürünleri, CO, CO2, su buharı ve amonyak ile güçlü kimyasal reaksiyonlara sahiptir. Karbon içeriği 0.2%'den fazla olduğunda, titanyum alaşımında sert TiC oluşacaktır; sıcaklık yüksek olduğunda, N ile etkileşime girdiğinde sert bir TiN yüzey tabakası da oluşturacaktır; sıcaklık 600 ° C'nin üzerinde olduğunda, titanyum yüksek sertlikte sertleştirilmiş bir tabaka oluşturmak için oksijeni emer; Hidrojen içeriği yükseldiğinde, bir gevrekleşme tabakası da oluşacaktır. Gaz emerek üretilen sert ve kırılgan yüzey 0.1-0.15 mm derinliğe ulaşabilir ve sertleşme derecesi 20%-30%'dir. Titanyumun kimyasal afinitesi de büyüktür ve sürtünme yüzeyi ile yapışmaya neden olması kolaydır.

- Küçük termal iletkenlik

Titanyumun λ=15.24W/(m.K) termal iletkenliği nikelin yaklaşık 1/4'ü, demirin 1/5'i ve alüminyumun 1/14'ü kadardır ve çeşitli titanyum alaşımlarının termal iletkenliği titanyumunkinden yaklaşık 50% daha düşüktür. Titanyum alaşımının elastik modülü çeliğin yaklaşık 1/2'sidir, bu nedenle sertliği zayıftır ve deforme olması kolaydır. İnce çubuklar ve ince duvarlı parçalar yapmak için uygun değildir. zaman, takım yanağında şiddetli sürtünme, yapışma ve bağ aşınmasına neden olur.

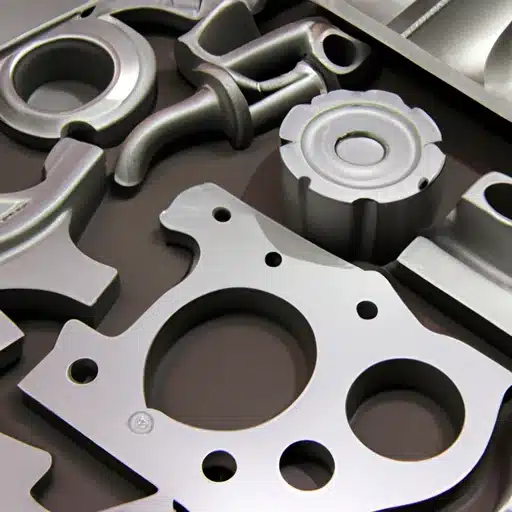

Sanayileşmenin ilerlemesiyle birlikte yaşam standardı iyileşmiştir. Giderek daha fazla tüketici ürünü aksesuarı ve endüstriyel aksesuar, özellikle basınçlı döküm işleminde alaşımlı malzemelerden yapılmaktadır. Basınçlı dökümde yaygın olarak kullanılan malzemeler yukarıdaki dört alaşımlı malzemeyi içerir, alüminyum alaşımmagnezyum alaşımı, çinko alaşımı ve titanyum alaşımı. Çeşitli endüstrilerin kullanım özelliklerine göre, uygulama pozisyonu için farklı alaşımlı malzemeler seçilebilir.