요약 : 알루미늄 합금 주물이 다이캐스팅 충전 과정에서 종종 에어홀, 수축 캐비티, 콜드 셧과 같은 결함을 동반하는 현상을 목표로 자동차의 알루미늄 합금 기어 박스 케이스를 예로 들어 기어 박스 케이싱의 구조적 특성을 분석하고 주입 시스템과 냉각 시스템을 분석합니다. 코어 풀링 구조를 설계하고 최적의 공정 매개 변수를 결정하고 테스트 및 분석 후 실제 다이캐스팅 생산으로 최종 검증하여 공정 계획의 합리성을 확인합니다. 결과는 고정 금형 온도가 200 ℃, 가동 금형이 220 ℃, 알루미늄 액체의 주입 온도가 670 ℃, 느린 사출 속도가 0.18m / s, 빠른 사출 속도가 4.5m / s, 내부 러너의 압력이 사출 속도가 48m / s이고 금형 유지 시간이 30 초일 때 주조의 성형 품질이 더 좋다는 것을 보여줍니다. 합리적인 다이캐스팅 공정 설계는 생산 효율성과 제품 품질 보증률을 향상시킬뿐만 아니라 금형 설계 및 제조 공정을 단순화하고 금형 개발 비용을 절감 할 수 있습니다.

알루미늄 합금은 저밀도, 고강도, 내식성, 내마모성, 우수한 열전도율, 손쉬운 가공 및 아름다운 외관의 장점을 가지고 있습니다. 자동차, 항공, 기계, 통신 및 기타 분야에서 널리 사용됩니다. 알루미늄 합금의 성형 방법에는 주로 압력 주조, 모래 주조, 스퀴즈 주조 등이 포함됩니다. 현재 49%의 알루미늄 합금 제품은 다이캐스팅으로 형성됩니다. 다이캐스팅 알루미늄 합금은 널리 사용되며 다이캐스팅 부품의 총 생산량의 75% 이상을 차지합니다. 다이캐스팅은 우수한 제품 품질, 높은 치수 정확도, 대량 생산에 적합 등 많은 장점이 있습니다. 생산 공정에서 열팽창 및 수축을 수반하는 알루미늄 합금 주물의 물리적 변화로 인해 기공, 수축 공동, 콜드 셧 및 균열과 같은 결함이 필연적으로 발생하여 알루미늄 합금 주물의 생산 자격 비율에 큰 영향을 미칩니다. 자동차 분야에서 알루미늄 합금 주조 제품에 대한 요구 사항이 점점 더 엄격 해짐에 따라 파운드리 산업은 제품 성능의 요구를 충족하기 위해 다이캐스팅 공정을 지속적으로 최적화해야합니다.

1. 제품 구조 분석

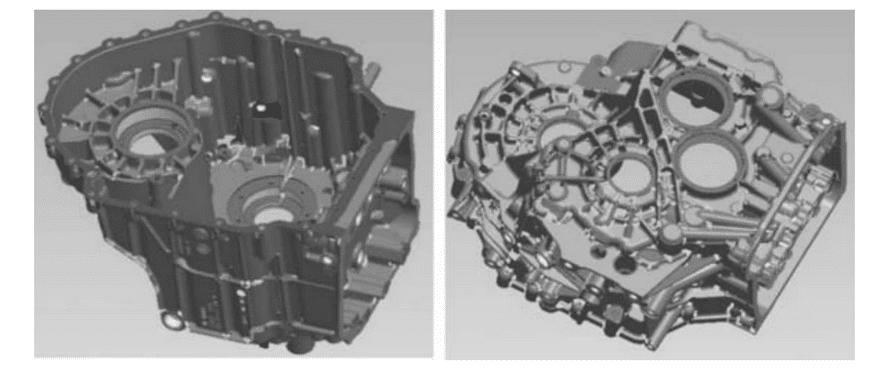

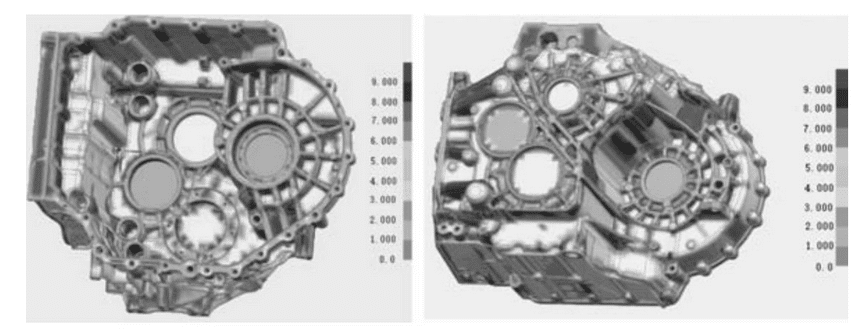

새로 개발된 자동차 알루미늄 합금 기어박스 쉘은 그림 1에 나와 있습니다. 제품 구조는 표면 전체에 오일 파이프, 보강 리브 및 장착 구멍과 같은 오목하고 볼록한 구조로 매우 복잡하므로 금형에는 측면 코어 풀링 메커니즘이 있습니다. 기어박스 케이싱의 벽 두께 분석은 그림 2에 나와 있습니다. 제품의 재질은 AlSi9Cu3, 수축률은 0.6%, 최대 외형은 456mm×381mm×275mm, 무게는 9.9kg, 평균 벽 두께는 4mm, 오일 통로 구멍이 많기 때문에 밀도 요구 사항이 높고 다공성 요구 사항은 높고 엄격한 누출 감지 요구 사항, 샘플 제출 요구 사항은 5% 이하의 다공성, 3mm 이하의 기공입니다.

그림 1

그림 2

2. 금형 설계

2.1 분리면 설정하기

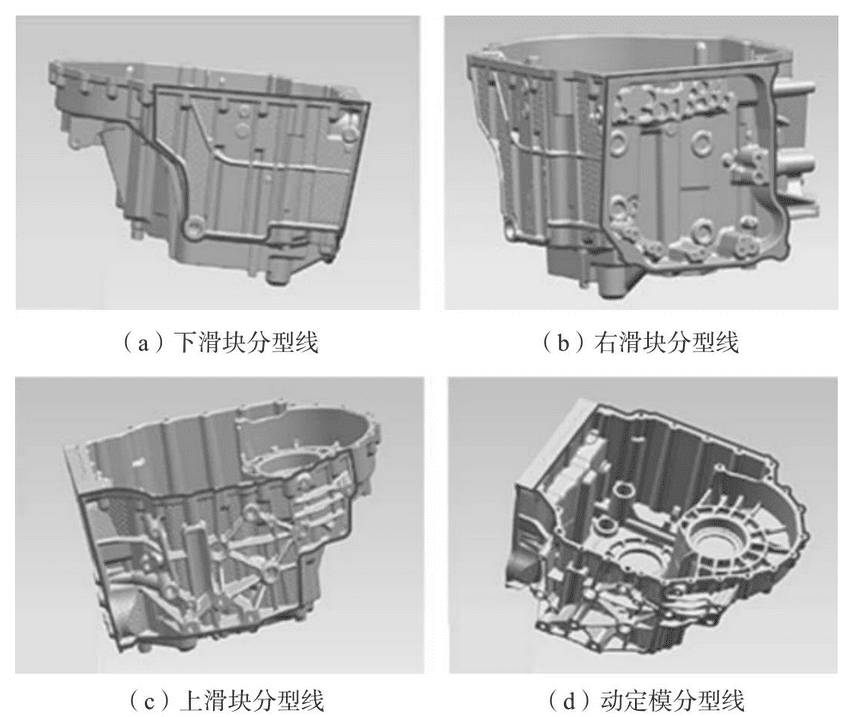

다이캐스팅 금형에서 분할 표면의 선택은 일반적으로 금형이 열린 후에도 주물이 이동식 금형의 측면에 남아 있도록해야하며, 이는 배출에 편리하며 다이캐스팅 윤곽의 가장 큰 부분에 설정됩니다. 제품의 복잡한 구조로 인해 내부 구조를 직접 형성 할 수 없으며 이동식 및 고정식 금형의 개방 방향과 일치하지 않는 부품은 슬라이더를 사용하여 형성해야합니다. 그리고 제품은 나중에 금형 개방을 용이하게하기 위해 특정 탈형 경사를 설정해야합니다. 상단, 하단 및 오른쪽 슬라이더와 고정 및 이동식 몰드의 절단면은 그림 3에 나와 있습니다. 그림 3a는 하단 슬라이더의 분할선, 그림 3b는 오른쪽 슬라이더의 분할선, 그림 3c는 상단 슬라이더의 분할선, 그림 3d는 이동식 및 고정식 몰드의 분할선입니다. 적절한 분할면을 결정하는 것이 금형 설계의 핵심입니다.

그림 3

2.2 게이팅 시스템 설계

2.2.1 내부 러너 디자인

인러너는 다이캐스팅 공정 계획에서 가장 중요한 요소로, 제품 품질과 생산 공정을 직접적으로 결정합니다. 캐비티 내부의 흐름 형태가 가능한 한 일관되고 안정적으로 유지되도록 중요하거나 흐름이 원활하지 않은 제품 부품에 설정됩니다. 계산 공식은 공식 (1)을 참조하십시오.

An =G/ρvgt (1)

공식에서: An은 인게이트의 단면적(㎡), G는 인게이트를 통과하는 용융 금속의 질량(10.9kg), ρ은 용융 금속의 밀도(2.7×103kg/m³), vg는 인게이트의 금속 액체 속도는 표에서 40m/s, t는 충전 시간이며 표에서 0.07초입니다. 공식 (1)로 계산하면 An은 1,441m㎡입니다.

2.2.2 러너 및 오버플로 시스템 설계

러너는 스프 루와 내부 러너를 연결하는 데 사용되며, 러너의 단면적은 스프 루에서 내부 러너까지 점점 더 작아 지도록 설계되어 특정 보장에 도움이됩니다. 압력은 주입 과정에서 와전류가 나타나는 것을 방지 할 수 있습니다. 오버플로 시스템의 설계는 주조 품질을 보장하는 중요한 부분입니다. 그 기능은 용융 금속 앞쪽의 가스, 차가운 물질, 내포물 및 금속의 합류 지점에서 액체를 배출하여 다이캐스팅의 결함을 제거하는 것입니다. 제품의 구조적 특성에 따라 러너의 배열이 결정되며 슬래그 래들의 배열은 일반적으로 금형 흐름 분석 결과에 따라 결정됩니다. 배기 홈의 기능은 다이캐스팅의 내부 기공에 큰 영향을 미칩니다. 이상적인 상태는 배기 홈의 단면적은 인게이트 단면적의 50% 이상에 도달하는 것입니다. 배기 홈은 일반적으로 오버플로 홈과 함께 사용됩니다. 정상적인 생산을 위해서는 배기 홈을 매일 유지 보수하고 청소해야 합니다.

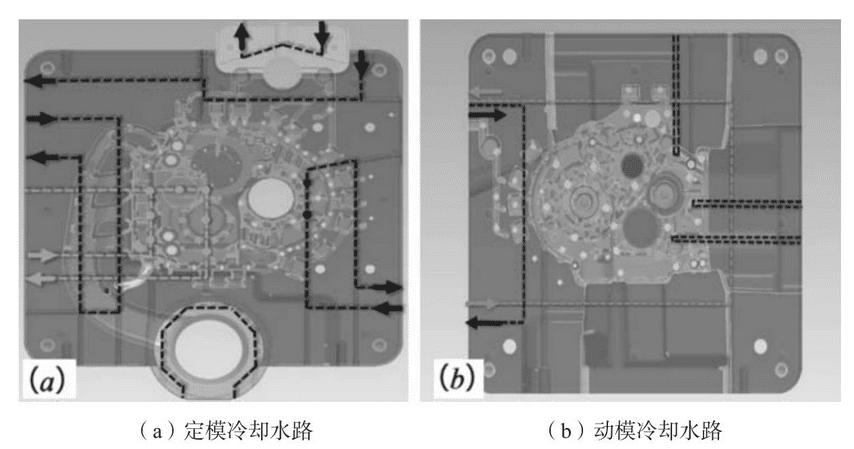

2.3 냉각 시스템 설계

다이캐스팅 금형에서 냉각 시스템의 설계는 금형의 온도를 제어하는 데 도움이되므로 내부 열이 동적 균형 상태에 도달하여 제품의 품질을 보장 할 수 있습니다. 그림 4는 고정식 및 이동식 금형의 냉각수 회로도입니다. 그림 5는 냉각 시스템을 갖춘 제품 주입 시스템의 3차원 모델입니다. 냉각 시스템에는 수로와 특정 위치를 위해 설계된 일부 고압점 냉각 메커니즘이 포함됩니다. 고압점 냉각은 응고 시간이 긴 영역에 설정되어 해당 위치만 냉각합니다.

그림 4

그림 5

2.4 코어 풀링 메커니즘 설계

절단 방향과 일치하지 않고 직접 형성하기 쉽지 않은 측면 구멍과 언더컷의 경우 일반적으로 코어 풀링 구조가 사용됩니다. 다이캐스팅 공정에서 기어박스 케이싱의 경우 금형 개방 순서는 이동식 금형과 고정식 금형을 분리한 후 코어를 먼저 당긴 다음 배출하는 순서로 진행됩니다. 그림 6에서 볼 수 있듯이 그림에 표시된 상자의 두 측면 구멍의 경우 방향이 금형 개방 방향과 일치하지 않기 때문에 특정 금형 드로잉 각도가 있으므로이 두 위치는 유압 실린더 코어 당김 구조로 형성됩니다. 제품의 구조적 특징에 따라 두 개의 유압 실린더의 코어 풀링 구조가 이동식 금형에 배치됩니다.

그림 6

3. 다이캐스팅 기계 및 공정 파라미터 선택

3.1 다이캐스팅 기계 선택

다이캐스팅 기계의 선택은 사출 에너지, 압력 챔버 용량, 클램핑 력 및 금형 설치 크기 등에 따라 달라집니다. 클램핑 력은 다이캐스팅 생산 중 팽창력을 극복하여 금형의 절단면을 고정하여 용융 알루미늄이 튀는 것을 방지하는 데 사용됩니다. 일반적으로 금형의 클램핑 력은 이론적으로 계산된 팽창력보다 커야 합니다. 그렇지 않으면 금형을 단단히 고정 할 수없고 캐비티의 압력을 보장 할 수 없으며 충전 과정에서 액체 알루미늄이 절단면에서 넘쳐서 플래시와 같은 결함이 발생하여 주조의 치수 정확도에 심각한 영향을 미칩니다. 팽창력 공식은 다음과 같이 표현할 수 있습니다:

(1) 금형에 편심이 없을 때의 팽창력:

P=pA (2)

(2) 코어 당기기 메커니즘이 있는 경우 쐐기 블록의 경사면에 가해지는 정상적인 힘입니다:

P=p1A1 tan α (3)

공식 (2) 및 공식 (3)에서: P는 금형 절단면의 팽창력, N, p는 사출 비압력 MPa, A는 절단면에 대한 주조, 게이팅 시스템 및 오버플로 홈의 투영 합계, P1은 웨지 블록의 경사 정상력, kN, A1은 측면 가동 코어의 성형 부분의 투영 면적, m2, α는 웨지 블록의 경사각입니다.

(3) 고정력 계산:

T=KF 합계 (4)

공식에서: K는 안전 계수이며, 여기서는 1.2를 사용합니다. 알루미늄 합금의 권장 사출 비압력 값을 확인합니다. 밀폐 부품의 경우 권장 사출 비압력 값은 80-120 MPa이며, 여기서는 90 MPa를 사용하며 슬라이더의 경사각은 10°입니다. 계산 후 필요한 클램핑 력은 31 161.6kN보다 낮지 않아야 합니다. 클램핑 력 계산 결과와 설치 크기 및 금형 개방 스트로크 검증에 따라 3200T 이상의 다이캐스팅 기계를 사용하고 다이캐스팅 기계의 모델을 최종적으로 선택합니다: 뷸러 3200T. 또한 다이캐스팅 기계의 압력 챔버 용량과 설치 치수 등의 파라미터도 요구 사항을 충족합니다.

3.2 다이캐스팅 공정 파라미터 선택

다이캐스팅 공정 설계의 기본은 유동, 응고 및 성형 이론입니다. 합리적인 다이캐스팅 공정 매개 변수를 선택하고 다이캐스팅 생산의 시험 운영을 수행합니다. 압력 챔버의 직경을 140mm로 결정하고 최적의 금형 예열 온도, 주입 온도 및 펀치 속도의 다이캐스팅 공정 파라미터를 탐색합니다. 금형 예열 온도를 140, 160, 180, 200, 220°C로, 주입 온도를 650, 670, 680, 690, 700°C로, 사출 속도를 0.1, 2.5, 3.5, 4.0, 4.5 m/s로 설정합니다. 여러 직교 테스트를 차례로 수행하고 분석 및 비교하여 최상의 공정 파라미터를 얻습니다.

3.2.1 금형 예열 온도

금형의 예열 온도는 제품의 품질에 중요한 영향을 미칩니다. 일반적으로 금형의 예열 온도는 주입 온도의 약 1/3 수준인 180℃ 이상입니다. 벽이 얇거나 구조가 복잡한 제품의 경우 온도를 적절하게 조정할 수 있습니다. 이때 주조 품질이 더 좋아집니다. 금형 예열 온도를 너무 낮게 설정하면 수축 응력 증가로 인해 주물에 균열이 생기기 쉽고, 금형 예열 온도가 너무 높으면 예열 시간이 늘어나 생산주기가 길어지고 생산 효율이 떨어집니다. 여러 번의 디버깅을 거친 후보다 합리적인 금형 예열 온도는 고정 금형의 경우 200 ℃, 이동 금형의 경우 220 ℃로 제어됩니다.

3.2.2 따르는 온도

주입 온도는 용융 금속이 프레스 챔버에서 캐비티로 들어가는 평균 온도로, 유지로의 온도 값으로 표현됩니다. 주입 온도는 제품 품질에 중요한 영향을 미칩니다. 온도가 너무 높으면 수축이 크고 가스 용해도가 크며 주물에 균열, 거친 입자 및 끈적 끈적한 곰팡이가 생기기 쉽습니다. 또한 사출 속도 및 합금 구성과 관련이 있습니다. 많은 테스트 끝에 주입 온도는 670°C에서 더 좋습니다.

3.2.3 사출 속도

알루미늄 액체가 캐비티에 채워지고 사출 속도는 느린 사출 속도와 빠른 사출 속도의 두 단계로 나뉩니다. 느린 사출 단계는 펀치가 압력 챔버의 알루미늄 액체를 내부 러너로 밀어 넣을 때까지 펀치가 알루미늄 액체를 앞으로 밀어내는 이동 과정을 말하며, 빠른 사출 단계는 알루미늄 액체가 캐비티를 채울 때 펀치의 사출 속도를 나타냅니다. 빠른 사출 속도는 충진 품질과 밀접한 관련이 있습니다. 펀치의 사출 속도가 너무 낮 으면 주물을 형성 할 수 없거나 성형 품질이 좋지 않습니다. 사출 속도를 높여 용융 알루미늄의 유동성을 개선하고 플로우 마크 및 콜드 셧과 같은 결함을 방지합니다. 여러 번 연습 한 후이 제품의 최고 고속 사출 속도는 4.5m / s입니다. 내부 러너의 사출 속도와 고속 사출 속도의 관계는 다음과 같습니다:

VnAn = VkAk (5)

공식에서: Vn은 내부 러너의 사출 속도, m/s이고, An은 내부 러너의 면적이며, 공식 (1)에서 An = 1450㎡를 구하고, Vk는 빠른 사출 속도로 4.5m/s로 선택하고, Ak는 압력 챔버 내부의 기공 면적이며, 압력 챔버의 직경은 140mm입니다. 계산 후 내부 러너의 속도는 48m/s입니다.

4. 다이캐스팅 생산 공정

이 제품의 주입 과정은 5단계로 나뉩니다:

- ① pouring stage;

- ② low-speed filling stage Ⅰ (slow-speed sealing);

- ③ low-speed filling stage Ⅱ, metal liquid accumulation;

- ④ high-speed switching and filling stage;

- ⑤ pressure boosting compaction stage.

After the injection process is over, the die-casting machine opens the mold, and at the same time, the core-pulling mechanism of the static mold pulls the core-continues to open the mold, and the movable mold core pulls-continues to open the mold and eject the die-casting part-the pick-up manipulator takes out the die-casting part-spraying the manipulator to spray the mold release agent , to complete a die-casting process cycle. Fig. 8 is the final die-casting product of the aluminum alloy gearbox casing. The surface of the gearbox housing has a clear outline, and there are no defects such as fins, cracks, pores, and cold shuts on the surface. After subsequent machining, it passed the verification of the high and low pressure leak test on the test bench.

Fig. 8

결론

- According to the structural characteristics of the aluminum alloy gearbox shell, design the die-casting mold for it. The design mainly includes: the determination of the parting surface, the design of the gating system, the design of the cooling system, and the design of the core-pulling structure. The structure of the die-casting mold has an important influence on the forming quality of the casting.

- After several tests, the optimal process parameters are: the fixed mold temperature is 200 ℃, the moving mold temperature is 220 ℃; the aluminum liquid pouring temperature is 670 ℃; the slow injection speed is 0.18 m/s, and the fast injection speed The casting speed is 4.5 m/s; the injection speed of the inner runner is 48 m/s; when the mold retention time is 30 s, the forming quality of the casting is good, and it meets the technical requirements after inspection and testing.

- In view of the problems such as pores, cold shut, and leakage in aluminum alloy die castings, by optimizing the die casting process, the production cost can be greatly reduced, the production cycle can be shortened, and the economic benefits can be improved.

The above are the main points of mold design and process optimization for die-casting of aluminum alloy gearbox housing, which are also the experience we have continuously summarized from die-casting production. Our company specializes in customized aluminum alloy die-casting services, which are used in trucks, automobiles, motorcycles and other industries. If you have ideas for custom design of gearbox housings, welcome to communicate with us.