핫 챔버 다이 캐스팅

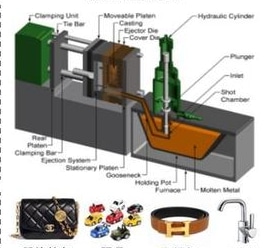

핫 챔버 다이캐스팅은 아연, 마그네슘 합금 등과 같이 녹는점이 낮거나 비철금속에 특별히 사용되는 다이캐스팅 공정입니다. 핫 챔버 다이캐스팅 공정에서는 다이캐스팅 기계의 일부가 가열되고 주조 재료가 기계 내부에서 예열된 후 압력을 통해 금형에 공급됩니다. 그런 다음 금형을 빠르게 냉각하고 응고시킵니다.

핫 챔버 다이캐스팅의 장점은 높은 생산성으로 고품질의 고정밀 부품을 생산할 수 있다는 것입니다. 또한 핫 챔버 다이캐스팅은 예열된 금속 액체를 사용하기 때문에 금형의 세부 사항을 더 잘 채울 수 있어 기포, 기포 및 기타 결함의 발생을 줄일 수 있습니다.

핫 챔버 다이캐스팅이란 무엇인가요?

핫 챔버 다이캐스팅은 널리 사용되는 금속 주조 공정으로, 특히 아연 및 마그네슘과 같은 저융점 재료를 가공하는 데 적합합니다. 핫 챔버 다이캐스팅은 용융 금속을 고압으로 금형에 주입한 후 빠르게 냉각하고 응고시켜 정밀하고 복잡한 형상을 만드는 제조 공정입니다. 이 기술은 핫 챔버 다이캐스팅 기계의 특수 설계를 활용하여 금속을 금형에 주입하기 전에 예열하고 고압에서 정밀하게 충전 및 성형할 수 있습니다.

프로세스 원칙

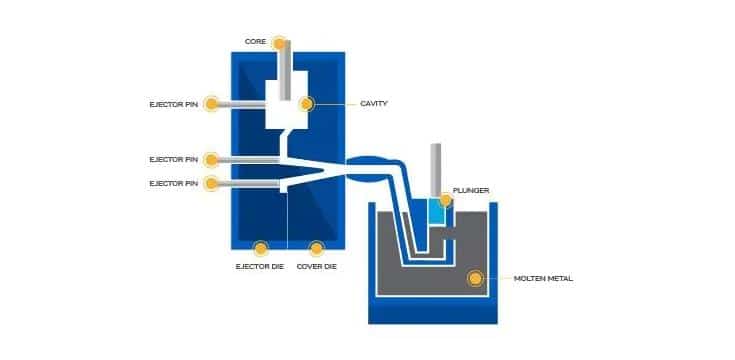

핫 챔버 다이캐스팅 기계의 주요 부분은 "핫 챔버"라고도 하는 가열식 다이캐스팅 챔버입니다. 이 핫 챔버는 용융 금속을 포함하고 유지하기에 적절한 온도로 유지됩니다. 다이캐스팅 기계가 시작되면 용융 금속이 핫 챔버로 주입되고 노즐 또는 사출 시스템을 통해 고압으로 금형에 주입됩니다. 금형은 일반적으로 강철 또는 기타 고온 내성 재료로 만들어지며 냉각 시스템에 의해 빠르게 냉각되어 금속이 금형에서 빠르게 응고되도록 합니다.

콜드 챔버 다이캐스팅 및 핫 챔버 다이캐스팅이 재료에 적용됩니다.

금형 코어 재료는 SKD61, DAC, DH-31, 8407, 8418, H13, 3Cr2W8V, 4Cr5MoSiV, 1.2344, W302 등과 같은 열간 가공 금형강을 사용합니다.

대부분의 몰드 프레임은 주강, 연성 철, 중탄소강 등으로 만들어집니다. 예: QT550, QT600, S50C.

핫 챔버 다이 캐스팅 공정

핫 챔버 다이캐스팅 공정은 용융 금속을 금형에 주입하여 정밀하고 복잡한 형상을 만드는 복잡하고 정밀한 금속 주조 공정입니다. 끊임없는 기술 혁신과 개선을 통해 핫 챔버 다이캐스팅 공정은 제조 산업에서 중요한 역할을 계속하고 관련 산업의 발전과 발전을 촉진 할 것입니다. 다음은 핫 챔버 다이캐스팅 공정에 대한 자세한 소개입니다:

- 금형 준비하기: 핫 챔버 다이캐스팅 공정에서 금형은 매우 중요합니다. 금형은 강철, 구리 또는 알루미늄 합금과 같은 고온 및 내마모성 재료로 만들어집니다. 금형의 설계 및 제조는 금속 액체를 정확하게 채우고 성형하기 위해 미크론 수준까지 정확해야 합니다.

- (특별 참고 사항: 금형을 준비할 때는 금형 표면이 매끄럽고 결함이나 균열이 없는지 확인해야 합니다. 또한 금형의 크기와 모양이 제품 요구 사항과 일치하는지 확인해야 합니다. 금형에 문제가 있는 경우 수리하거나 교체해야 합니다. )

- 용융 금속: 핫 챔버 다이캐스팅 공정에서는 금속 액체가 핵심입니다. 금속은 녹는점 이상으로 가열되어 용융됩니다. 이는 유도 코일이나 저항로와 같은 가열 장치를 사용하여 달성할 수 있습니다. 용융 과정에서 품질 문제를 방지하기 위해 금속의 온도와 성분을 일정하게 유지해야 합니다.

- 금속 주입: 금속 액체가 준비되면 다이캐스팅 기계의 노즐 또는 사출 시스템을 통해 금형에 주입됩니다. 사출 과정에서 정확한 충전 및 성형을 달성하기 위해 금속 액체가 고압 및 고속으로 금형에 주입되는지 확인해야합니다. 동시에 결함이나 균열을 방지하기 위해 금속 액체의 온도와 유량을 제어해야 합니다.

- 냉각 및 응고: 금속 액체가 금형에 주입되면 냉각 및 응고되어야 합니다. 이는 금형을 더 낮은 온도로 냉각함으로써 이루어집니다. 냉각 과정에서 열 응력이나 균열을 방지하기 위해 냉각 속도와 온도 구배를 제어해야 합니다. 동시에 수축이나 기공과 같은 결함을 피하기 위해 금속이 완전히 응고되었는지 확인해야 합니다.

- 탈형 및 후처리: 금속이 완전히 굳은 후에는 탈형 작업이 필요합니다. 이 작업은 금형을 열고 금속 제품을 꺼내는 방식으로 이루어집니다. 이형 과정에서 금속 제품의 무결성을 보장하고 손상을 방지해야 합니다.

- 마지막으로 금속 제품은 연마, 연마, 도장 등의 후처리를 거쳐야 합니다. 이러한 후처리 단계를 통해 금속 제품의 품질과 외관을 더욱 향상시킬 수 있습니다. 위는 마인드웰 컴퍼니의 핫챔버 다이캐스팅 제품 생산 단계입니다.

핫 챔버 다이캐스팅의 5가지 장점

핫 챔버 다이캐스팅은 다양한 산업 분야에서 널리 사용되는 금속 주조 공정입니다. 핫 챔버 다이캐스팅의 장점으로 인해 다양한 산업 분야, 특히 자동차, 전자, 항공 우주 및 기타 분야에서 가장 먼저 선택되는 공정 중 하나입니다. 기술이 계속 발전하고 혁신함에 따라 핫 챔버 다이캐스팅 공정은 계속해서 중요한 역할을하고 관련 산업의 발전과 발전을 촉진 할 것입니다. 이 공정의 장점은 다음과 같습니다:

- 높은 생산 효율성: 핫 챔버 다이캐스팅은 연속 주조 방식을 채택하여 효율적인 생산을 달성할 수 있습니다. 핫 챔버 다이캐스팅 공정에서는 용융 금속을 압력 하에서 노즐을 통해 금형에 주입하여 원하는 모양을 형성 한 다음 빠르게 냉각 및 응고시킵니다. 전체 공정의 사이클 타임이 짧고 여러 주조 공정을 단시간에 완료할 수 있어 생산 효율이 매우 높습니다.

- 비용 절감: 핫 챔버 다이캐스팅 공정은 여러 개의 주물에 대해 한 번의 용융 공정만 필요하므로 용융 및 주입 횟수가 줄어들어 원자재와 에너지를 절약할 수 있어 비용을 절감할 수 있습니다. 또한 핫 챔버 다이캐스팅 공정은 작업 자동화를 통해 인건비를 절감할 수 있습니다.

복잡한 부품 제조: 핫 챔버 다이캐스팅 공정은 작은 구멍, 돌기, 함몰 등 복잡한 모양과 구조를 가진 부품을 생산할 수 있습니다. 따라서 핫 챔버 다이캐스팅은 특정 정밀 부품을 제조할 때 독보적인 이점을 제공합니다. - 최적화된 디자인: 핫 챔버 다이캐스팅 공정은 복잡한 모양과 구조를 만들 수 있기 때문에 설계 단계에서 더 많은 최적화를 수행하여 제품의 성능과 외관 품질을 개선할 수 있습니다.

- 환경 친화적이고 지속 가능: 핫 챔버 다이캐스팅 공정은 금속 사용률이 높아 절단, 잔재물 및 기타 폐기물의 발생을 줄이기 때문에 폐기물 발생을 줄일 수 있습니다. 또한 재생 에너지 및 친환경 페인트 사용 등 핫 챔버 다이캐스팅 공정에 친환경 에너지와 재료를 사용하여 환경에 미치는 영향을 줄일 수 있습니다.

- 제품 품질 향상: 핫 챔버 다이캐스팅 공정은 기공, 수축 구멍 및 기타 문제와 같은 주조 결함의 발생을 줄일 수 있습니다. 동시에 전체 주조 공정을 단시간에 완료할 수 있기 때문에 금속이 고온에 머무는 시간이 줄어들어 산화 및 기타 화학적 변화의 가능성을 줄이고 제품의 품질을 향상시킬 수 있습니다.

산업 애플리케이션

효율적인 금속 주조 공정인 핫 챔버 다이캐스팅은 많은 산업 분야에서 널리 사용되고 있습니다. 자동차 부품에서 가전제품에 이르기까지 핫 챔버 다이캐스팅은 이러한 산업의 핵심 부품 생산에 크게 기여하고 있습니다.

- 자동차 산업에서 핫 챔버 다이캐스팅은 엔진 부품, 섀시 부품, 브레이크 시스템 부품 등과 같은 다양한 부품을 제조하는 데 널리 사용됩니다.

- 또한 소비자 가전 분야에서도 폭넓게 활용되고 있습니다. 예를 들어 휴대폰, 컴퓨터, 태블릿 및 기타 제품의 쉘, 버튼, 브래킷 및 기타 구성 요소는 핫 챔버 다이캐스팅 공정을 통해 제조할 수 있습니다.

- 예를 들어 항공우주 분야에서는 항공기 엔진 부품을 사용합니다.

- 의료 기기 분야의 수술 도구.

- 건축 분야의 구조 부품 등을 구축합니다.

이러한 부품은 종종 고강도, 내식성 및 경량화가 필요하며 핫 챔버 다이캐스팅 공정은 이러한 요구 사항을 충족합니다. 엠엔웰의 핫 챔버 다이캐스팅 기계로 주조한 제품은 많은 산업 분야에서 널리 사용되고 있습니다. 다용도로 다양한 산업의 요구에 적응할 수 있어 핵심 부품 생산에 중요한 기여를 하고 있습니다.

저온 챔버 다이캐스팅 및 고온 챔버 다이캐스팅

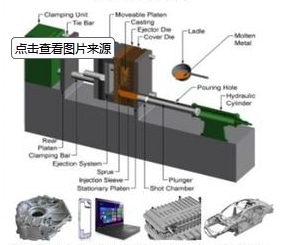

저온 챔버 다이캐스팅과 고온 챔버 다이캐스팅은 적용 범위, 재료 선택, 생산 효율성 및 환경 보호 요구 사항 측면에서 서로 다른 두 가지 다이캐스팅 공정입니다.

소재 선택

콜드 챔버 다이캐스팅은 구리, 알루미늄, 아연 등과 같이 녹는점이 높은 금속에 적합합니다. 이러한 금속의 융점이 높기 때문에 콜드 챔버 다이캐스팅은 금속을 주조하기 위해 더 높은 온도로 가열해야 합니다. 따라서 콜드 챔버 다이캐스팅 장비는 일반적으로 더 크고 가열하는 데 더 많은 에너지가 필요합니다. 핫 챔버 다이캐스팅은 마그네슘 및 티타늄과 같은 저융점 및 특수 금속에 적합합니다. 이러한 금속은 녹는점이 낮기 때문에 가열 장비 없이 주조할 수 있습니다.

적용 범위

콜드 챔버 다이캐스팅은 금속 액체를 더 신중하게 처리하기 때문에 일반적으로 주조 부품의 강도와 내마모성이 더 높습니다. 또한 콜드 챔버 다이캐스팅은 장비가 더 큰 압력과 온도 변화를 견딜 수 있기 때문에 대형 또는 복잡한 금속 부품 생산에 적합합니다.

핫 챔버 다이캐스팅 장비는 상대적으로 작고 작동이 더 유연합니다. 동시에 핫 챔버 다이캐스팅의 금속 액체는 온도가 더 높기 때문에 유동성이 더 좋고 금형의 세부 사항을 더 잘 채울 수 있습니다. 따라서 핫 챔버 다이캐스팅은 고품질 및 고정밀 부품 생산에 적합하며 작고 미세한 금속 제품 생산에 적합합니다.

환경 요구 사항

환경 보호 측면에서 콜드 챔버 다이캐스팅은 장비를 가열 할 필요가 없으므로 에너지 소비가 상대적으로 적고 에너지 절약 및 환경 친화적입니다. 핫 챔버 다이캐스팅은 장비의 예열이 필요하고 생산 공정에서 일정량의 배기가스와 연기가 발생하므로 제조업체는 해당 환경 보호 시설을 갖추어야 합니다.

요약하면, 콜드 챔버 다이캐스팅과 핫 챔버 다이캐스팅은 각각 장점과 적용 범위가 있습니다. 선택할 때 재료, 부품 크기, 생산 효율성 및 생산 환경과 같은 요소를 고려하여 가장 적합한 다이캐스팅 공정을 선택해야 합니다.

맞춤형 핫 챔버 다이캐스팅 부품을 시작하려면 마인드웰에 문의하세요.

핫 챔버 다이캐스팅의 한계는 무엇인가요?

핫 챔버 다이 캐스팅의 한계는 주로 다음과 같은 측면을 포함합니다:

- Cost-effective only for high-volume production.

- High melting point metals cannot be used.

- High pressure range is required.

- Metals have low mobility, thus limiting product complexity.

- Heat treatment issues.

- Ejection marks and a small amount of burrs may remain on the mold separation line.

Which material is used in hot chamber die casting process?

In the hot chamber die-casting process, commonly used materials include non-ferrous metals and light metals such as aluminum alloy, zinc alloy, copper alloy, and magnesium alloy. These materials have the characteristics of low melting point, good fluidity, and easy processing, making them suitable for hot chamber die casting processes.

- Aluminum alloy has the advantages of low density, high specific strength, and good corrosion resistance, and is suitable for manufacturing lightweight and high-strength components;

- Zinc alloy has the characteristics of low melting point, good fluidity and easy processing, and is suitable for manufacturing small and thin-walled parts;

- Copper alloy has the advantages of good electrical conductivity, thermal conductivity, and corrosion resistance, and is suitable for manufacturing electrical components and wear-resistant parts.

During the hot chamber die-casting process, it is also necessary to select appropriate materials and alloy compositions based on the specific die-casting process and mold design requirements.

For parts requiring high strength and high toughness, materials such as aluminum alloy or zinc alloy can be selected; for parts requiring high electrical conductivity and high thermal conductivity, materials such as copper alloy can be selected.

At the same time, it is also necessary to select the appropriate alloy composition and melting process according to the mold design requirements to ensure the stability and reliability of the die casting. When selecting hot chamber die-casting materials, you need to consider the product’s usage requirements, processing performance, cost and other factors, as well as the specific die-casting process and mold design requirements, and select appropriate materials and alloy compositions.

Why is aluminum not good for hot chamber die casting?

The main reason why aluminum is not suitable for hot chamber die casting is its low melting point, only about 660°C, while the melting point of aluminum alloys is usually above 500°C. Due to its low melting point, aluminum needs to be heated to high temperatures to make it liquid, which is detrimental to the die-casting process.

Hot chamber die casting machines usually use metals such as zinc, tin, and lead as materials because these metals have relatively high melting points and can be die cast at lower temperatures. In addition, the hot chamber die casting process is usually used for die casting small castings, because large castings require higher pressure and longer cooling time, and the hot chamber die casting machine has limited pressure and cooling capabilities.

It should be noted that if aluminum or aluminum alloys are to be used for die casting, the cold chamber die casting process may be considered. Cold chamber die casting machines often use higher pressures and longer cooling times to produce high-quality aluminum parts.

Mindwell is a professional die cast manufacturer

Mindwell is a professional die-casting solution provider, providing hot chamber die casting and cold chamber die casting processes.

Mindwell has a professional technical team that provides customers with full-process services from product design, mold manufacturing to die casting production. At the same time, the company also pays attention to technological innovation and equipment maintenance to ensure that it provides customers with the highest quality products and services.